基于组态王的变电站运行状态在线监控系统设计与应用

王明松 马鸿雁

(北京建筑大学电气与信息工程学院 北京 100044)

1 引言

随着社会经济的发展,我国的输电线网络也在不断的改进、发展。输电网的构造、组成也越来越复杂多样。所以对变电站的安全性、先进性也有了更高的要求。对变电站综合监控系统的设计,也提出了更高的要求。电网的安全稳定性,对国家经济的发展有着重要的作用。电力系统是一个连续运行的系统,电能的生产、传输、分配和消耗都是同时完成的,变电站的运行也是连续的,为了掌握变电站运行状态,需要对有关电气量进行连续测量、运行监视、记录。变压器是电网中的重要设备之一,在运行时产生的损耗以热的形式通过油、油箱壁和散热器散发到周围的空气中。散发到变压器油中的热量使油箱中的变压器油温度上升、变压器的绝缘老化,主要是由于温度、湿度、氧度下降、产生热浮力,而变压器油在热浮力的推动下,化和油中分解的劣化物质的影响所致。同时,变压器的输出功率要随之改变,所以实时的变压器油温、油质在线监测非常必要,对变压器的寿命有重要的意义。传统的变压器内部油气检测方法采用传统油色谱分析的方法,其一系列缺点:采样、脱气是人为错误;从取样到实验室分析,复杂的工作程序,花费的时间和成本较高,检测周期长,无法发现潜在故障发展趋势和有效的跟踪。而该设计采用渗透膜脱气法是利用高分子膜的透气性,直接从油中将气体分离出来,免去取油样,注油和脱气等工序,不仅节省了监测时间,而且简化了装置,易于实现在线连续监测的要求。

与此同时,结合现场总线技术和组态监控技术各自的优点,应用工控计算机和ADAM—5000/CAN智能模块,组成了含有CAN 总线结构的变电站监控系统,对变压器三相电源的电压、电流、有功和无功功率信号、主变压器的温度进行实时监控。在软件设计方面,应用了PLC 技术[1]和组态软件—组态王(King View),对变电站供电系统的整个过程实行监控。这种监控系统充分利用了CAN 总线[2]和组态技术各自的特点,实现了优势互补,具有较大的推广价值。仿真结果表明提出的方法是有效可行的。

2 变电站电压电流实时监测设计

以某变电站为例,其电气主接线如图1 所示,采用内桥式双母线的主结线结构。其运行状态及部分控制要求为:

图1 变电站电气主接线Fig.1 The substation main electrical wiring

初始状态时,两套电源G 1、G 2 同时供电,分列运行,断路器QF1、QF2、QF4、QF5、QF7 都处于合闸状态,QF3、QF6 处于断开态。若电源G1、G 2 有一个掉电,则QF1 或 QF2 跳闸,QF3 闭合,实现两路电源的相互备用。若K1 短路,则QF7 立即跳闸(速断保护);若K2 短路,QF7 经2 s 延时跳闸(过流保护)。在系统运行时,可以实时监控包括三相电源的电压、电流、有功和无功功率信号、开关跳合、警铃报警等。

2.1 系统构成及特点

根据变电站监控系统的控制要求所设计的硬件电路组成如图2 所示。

图2 基于CAN 总线的变电站监控系统结构Fig.2 The based on CAN bus Structure of substation monitoring and control system

该系统是具有分布式数据采集控制的计算机监控系统,它的硬件由以下几部分组成:

(1)工作站

它具有较高的可靠性和集成的装置结构,PCL-841 总线适配卡可以插人其中。

(2)PCL-841 CAN 总线适配卡

PCL-841 是一款特殊用途的通信卡,它能够提供PC 与控制器区域网(CAN)的连接。

(3)ADAM5000/CAN 分布式数据采集控制器

ADAM5000/CAN 在控制应用和数据采集上提供了多种功能。在结构上内含微处理器、CAN 通信控制器、CAN 数据收发器等接口电路,同时封装了CAN 2.0 网络协议。它受主电脑远距离控制,把本系列I/O 输入输出卡传来的信息加工分类、打包、缓存,然后通过CAN 总线传给工作站监控计算机。

(4)外围设备

包括电流互感器、电压互感器、转换器、中间继电器以及其他电量检测设备。

(5)I/O 分配

变电站监控系统,根据控制要求,有许多模拟和开关量参数需要测量和监视,模拟和开关量的数量应根据出口的数量和吸入管路的配电变压器站,包括模拟来自各种各样的转换器,如电流、电压和功率转换器,继电保护及二次电路的开关量或断路器辅助节点等。

2.2 系统软件设计与组态

在启动组态王工程浏览器以后,进行设备配置,设备配置的主要目的是进行上下位机的通信,本系统主要配置 PCL841 以及智能模块 ADAM5000/CAN 系列模块。进行图形画面的制作:组态王提供了类型丰富的绘图工具,还提供按钮、实时曲线、历史曲线、报警窗口等复杂的图形对象。下一步需要进行数据库的构造,在Touch view 运行时,它含有全部数据变量的当前值,变量在画面开发系统定义时,要指定变量名和变量类型。进行下一步动画链接的定义:动画链接是指在画面的图形对象与数据库的数据变量之间建立一种关系 。在组态王软件的实时运行环境 Touch view 中,运行和调试在画面制作系统中建立的动画图形画面。

根据变电站监控系统的实际要求,设计的软件实现了下述功能:监控画面的动画显示,可以看出主接线中各个电量的实时变化,电压、电流输出曲线如图3 所示。

图3 电压、电流输出曲线Fig.3 The voltage and current output curve

根据变电站监控系统的实际要求,设计的软件实现了下述功能:监控画面的动画显示,可以看出主结线中各个电量的实时变化;实时显示故障报警画面、查询历史报警,并可以设置报警的极限值;可以进行实时曲线监测和历史曲线查询;可生成系统实时报表和历史报表,可以进行定时打印;可对实时数据库和历史数据库进行方便的管理。

3 变电站油温实时监测

本案例通过提取PI实时数据库中主变油温、三侧电流、功率等数据,实现对主变油温、主变负荷的实时监测,对主变油温历史趋势曲线的查询。通过分析电网结构,采用变电站油温和负荷数据,利用PI数据库中的测点数据完成对主变负荷电流、主变油温的监测、对主变油温历史趋势变化的查询和不同温度计遥测数据的监测和比对。

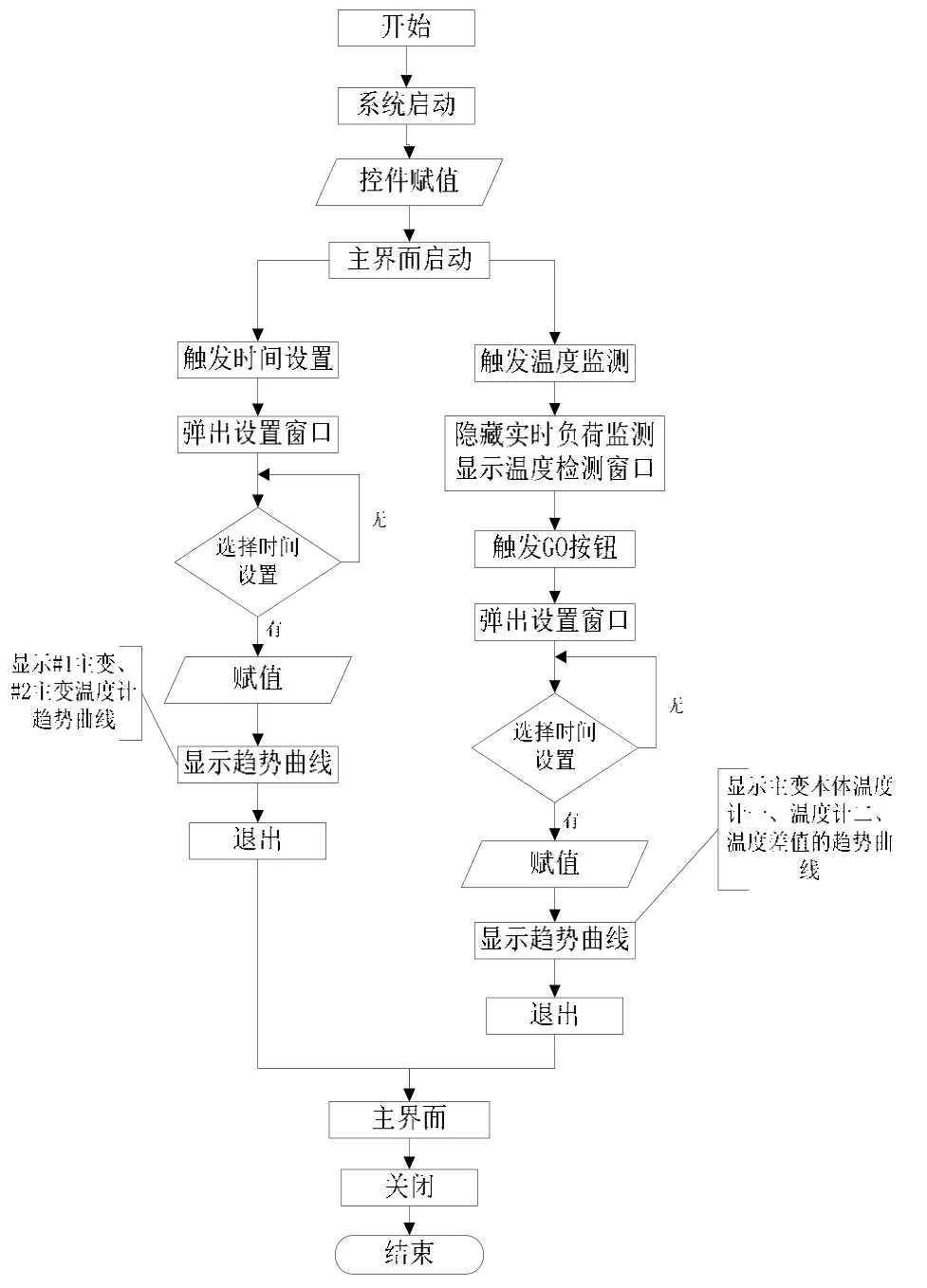

启动时,通过VBA编程给主界面上的各控件变量统一赋值,并对不同的按钮和控件编制相应的控制代码。具体工作流程图如图4所示。

图4 工作流程Fig.4 The working process

3.1 实现方法

采用的数据来自本地电网中各变电站主变油温、电流、功率等PI 测点数据,每个主变各取7 个测点,一个变电所有2 组共计14 个测点,见表1。

表1 测点统计表Tab.1 The statistics of the measuring point

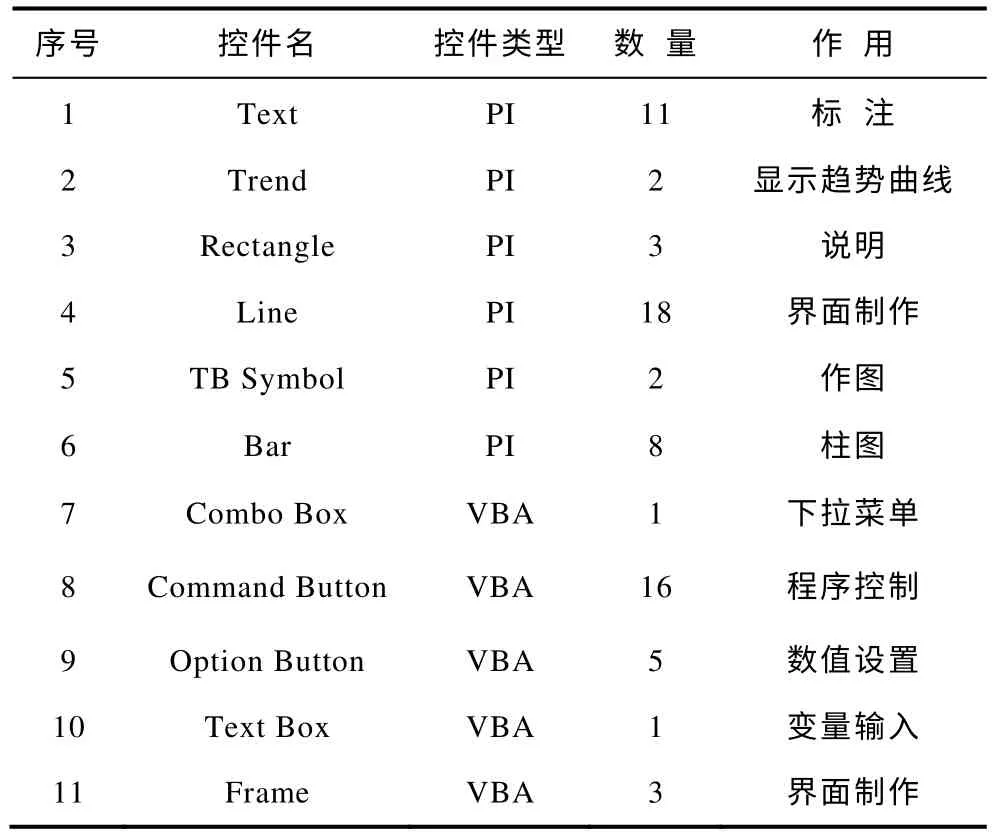

使用的控件包括PI Process Book 控件和VBA控件,控件使用情况,如表2 所示。

表2 控件统计表Tab.2 The controls TAB

主要使用PI Process Book 和VBA 编程实现各项功能。

1)系统初始化及变电所数据切换

系统初始化,首先连接PI 数据库服务器,其次通过VBA 对主界面各控件的初始数据进行赋值,并在主界面上显示出来。

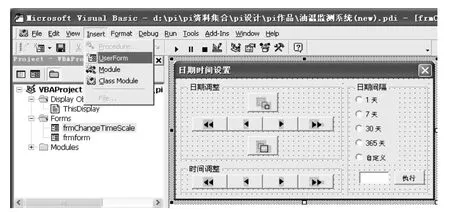

2)日期时间设置窗口

日期时间设置窗口的建立首先要在VBA 中增加一个窗口文件,通过Insert 菜单的User From 可以加入,如图5 所示。

图5 日期时间设置窗口Fig.5 The date/time Settings window

3.2 检测结果

包括主变油温趋势曲线的查询和显示、主变负荷及油温监测二个功能模块。本案例的显示和控制都集成在一个主监测界面中,包括上下二大功能分区,通过中间的水平分割线划分。上分区实现主变油温趋势曲线的查询和显示,下分区实现主变负荷及油温监测,如图6 所示。

图6 油温曲线Fig.6 The oil temperature curve

通过VBA 编程对控件赋值,显示7 天内的趋势曲线。趋势曲线显示窗口显示该变电所1 号和2号主变油温趋势曲线。其他不同变电所数据的切换和历史数据的查询也可以通过该方法实现。

主变负荷及油温监测模块主要用于对主变运行状态的监测,内容包括主变各侧电流和功率遥测数值,各侧电流和温度的柱状图,超限显示报警信息,如图7 所示。

图7 电流和温度的柱状图Fig.7 The histogram of electric current and temperature

上图中包含主变本体二个温度计温度曲线和温差曲线。由于此温度曲线,取自同一主变本体的二个温度计数据,在正常的运行状态下,此曲线应该基本在零位附近,如果温差曲线跳变过大则说明温度计工作状态不稳定,则应在检修工作中注意此温度计工作状态,查明异常原因,如图8 所示。

图8 监测趋势曲线Fig.8 The monitoring the trend curve

4 变压器油质气体浓度含量的在线监测

在变压器中几乎都是用油来进行绝缘和散热,变压器油与油中的固体有机绝缘材料在运行电压下因电热、氧化和局部电弧等多种因素作用会逐渐变质,裂解成不同种类的低分子气体,而每一种气体最大产气率都有一个特定的温度范围,故绝缘油在各不相同的故障性质下产生不同成分、不同含量的气体。由此可见,油中溶解气体的组分和含量在一定程度上反映出变压器绝缘老化或故障的程度。而油中溶解气体[11]的组分和含量必须通过气体传感器检测出来。所以为了更精确的测出变压器绝缘老化或故障的程度,就要求对气体传感器的灵敏度、线性度等性能有更高的要求。

4.1 油中气体在线监测工作原理

气相色谱分析虽然具有选择性好、分离性能高、分离时间快、灵敏度高和适应范围广等优点,但其从取油样到脱气、到鉴定是一套较为庞大精密和复杂的检测装置,整个分析时间较长,而且油样需从现场采集并运送到试验室,采集、运输、保存过程中还会引起气体组分的变化,更不能做到实时在线监测,为了达到在现场实现在线监测,需从取油样、脱气、鉴定等方面着手,加以改进,需采用的方法是“渗透膜脱气法”。

渗透膜脱气法是利用高分子膜的透气性,直接从油中将气体分离出来,免去取油样、注油和脱气等工序,不仅节省了监测时间,而且简化了装置,易于实现在线连续监测的要求。而透气过程也是气体在膜内溶解和扩散的过程,表征透气特性的渗透系数H 是溶解度系数S 和扩散系数D 的乘积,即:

4.2 油气分离装置的原理

如图9 所示,油气分离装置包括不渗透油只渗透各种气体的透气膜,集存渗透气体的测量管和装在变压器本体放油阀上变换气流通过的六通阀以及电动设备。

图9 油气分离装置组成图Fig.9 The oil and gas separation plant of figure

采用MGA2000-6e 溶解气体在变压器在线监测系统,系统包括油气分离装置,控制装置,气体探测和诊断单元,包括石油和天然气分离器、传感器、控制电路板、背景和其他硬件设施和监控、访问、远程通信等软件部分。原理框图如图10 所示。阀门安装在变压器油气分离装置、油气分离装置的核心部件是透气膜。

图10 变压器油中气体在线监测原理图Fig.10 The principle diagram of the gas in transformer oil online monitoring

它有不渗油只渗透各种气体的特点,气体分子从油中向气室的一侧扩散,一定时间后,膜两侧的气体压力趋于平衡,自动实现了油气的分离。分离后的混合气体送至安装在变压器旁的气体检测单元,先通过色谱柱对六种气体进行分离,然后依次与传感器接触,将气信号转换为电信号,电信号传输至安装在主控室的控制及检测单元,经过放大、变换,还原为各种气体含量,再通过专家诊断系统对数据进行分析判断,提出指导性处理意见,最终达到对变压器油中溶解气体进行在线监测的目的。

4.3 气体检测结果

由变压器气体成分分析可知,CH4和C2H2气体检测可以覆盖所有的故障类型,能够反映变压器的运行状况和故障类型,所以本文主要讨论 CH4与C2H2气体浓度检测。对CH4与C2H2气体检测的实验结果如图12 所示。

图12 气体检测结果Fig.12 The gas detection results

对CH4与C2H2气体含量浓度检测的实验结果如表3 示。

表3 气体含量浓度检测表Tab.3 The gas content concentration measurement table

该设计应用传感器协调控制的硬件系统,利用渗透膜脱气法,直接从油中将气体分离出来,免去取油样,注油和脱气等工序,不仅节省了监测时间,而且简化了装置,易于实现在线连续监测的要求,完成了对变压器油质气体含量的在线实时监控。

5 结论

该系统设计运用了先进的计算机和通讯技术的新成果,各部分间以通讯的方式建立联系,简化了控制器的硬件设计,提高了控制器的可靠性,降低了成本。各组成部分在功能上相对独立,易于控制器的组成和扩展,具有良好的应用前景。

主控单元选用了PLC 技术,它具有极高的可靠性和抗干扰能力,简单易学的编程语言和灵活的I/O扩展能力及强大的通讯功能,既能够满足变电站对控制装置性能的要求又有利于缩短开发周期,方便操作人员的使用。控制软件功能完善,能够自动识别系统各种可能的运行方式和各种调节设备的状态,并能及时获得系统的实时运行参数,控制命令的发出及时、准确。

[1]宋藥.基于PLC 的变电站监控系统的研究[J].知识经济,2011,(11) 96-121.

[2]代艾妮.基于CAN 总线的变电站监控系统的设计与实现[J].工业控制计算机,2012,09:14-16.

[3]王振,智能电网技术现状与发展趋势[J].水利电力,2011.5,16-18.

[4]崔凯,曲丽峰,论智能变压器在智能电网中的应用[J].科技情报开发与经济,2011,21(1),199-201.

[5]李小军,金正洪,师旭,等.变压器类设备油气分析、故障诊断技术发展与应用实例[J].变压器,2011,48(2):59-63.

[6]郑万长.智能电网中的智能化变压器[J].电气时代.2010,10:88-93.

[7]黄华勇,游步新,全智,杨庭军.通信在线监视分析系统在智能变电站中的应用[J].电力自动化设备,2011,(04):88-89.

[8]曹楠,李刚,王冬青.智能变电站关键技术及其构建方式的探讨[J].电力系统保护与控制,2011,(05):78-79.

[9]韩月,耿宝宏,高强.智能变电站变电设备在线监测系统研究[J].东北电力技术,2011,(01):45-46.

[10]杨欢红,姚建华,阮远峰,俞京锋,赵俊,温杰.变电站综合自动化系统二次设备在线监测技术研究[J].华东电力,2014,(07):95-96.

[11]胡红红,郑亚君,包淇天.浅析变压器油中溶解气体在线监测装置及其应用[J].变压器,2013,50(4):.

[12]周爱东,马永光.换流变压器有载开关产生微量乙炔气体的工程计算法[J].变压器,2013,50(10):10-13.