大口径长距离多曲线泥水平衡顶管技术在电力管道工程中的应用

刘 钇 朱俊辉 陈 勇

(1.福建省鑫勇通非开挖工程技术有限公司,福建 厦门 361026;2.福建省东辰建设工程集团有限公司,福建 福州 350005;3.福建省东辰建设工程集团有限公司厦门分公司,福建 厦门 361012)

武汉作为国家重点发展的华中地区的大型城市,目前正经历着大型城市基础设施建设阶段,由于武汉地理位置的特殊性——两江三镇,因此改善城市居民公共出行,建立立体的公共交通网络——武汉轨道交通成为当前基础设施建设的重中之重。文章依托的工程为武汉轨道交通3号线110kV地铁变电站线路配套工程,工程位于汉口黄浦大街及武汉大道北侧,拟采用泥水平衡顶管施工工艺铺设948m内径Φ3 000mm的混凝土电力管道。无论从管道直径和顶进长度将是华中地区较为少见的标志性工程[1-3]。

1工程背景

1.1项目背景

本工程为轨道交通3号线110kV赵家条地铁变电站线路顶管工程,内含4个顶管段,其中#8-#6、#8-#11、#12-#13顶管段采用内径Φ3 000mm的钢筋混凝土管,#12-#11顶管段采用内径Φ1 600mm的钢筋混凝土管。#8-#6顶管段长度约160m,为曲线顶管,曲线半径R=600m;#8-#11顶管段长度约948m,为多曲线顶管(三个直线,两个曲线),一个曲线半径R≈1 500m,一个曲线半径R≈3 000m;#12-#11顶管段为2条同向平行顶管,为直线顶管,长度各125m;#13-#12顶管段长度77m,为直线顶管;各顶管段管顶覆土4.5~6.1m。

本文是以#8-#11的948m曲线顶管段进行分析计算和验算[4]。

1.2 工程地质和水文地质条件

工程施工区域位于武汉市汉口黄浦大街,属于汉江与长江交汇处冲积扇,管道顶进地层为淤泥质黏土和粉质黏土地层为主,较浅地层部分为建筑回填层,但不影响工程的施工。施工区域地下水较为丰富,对工作井内止水圈的设置和安装要求更高。

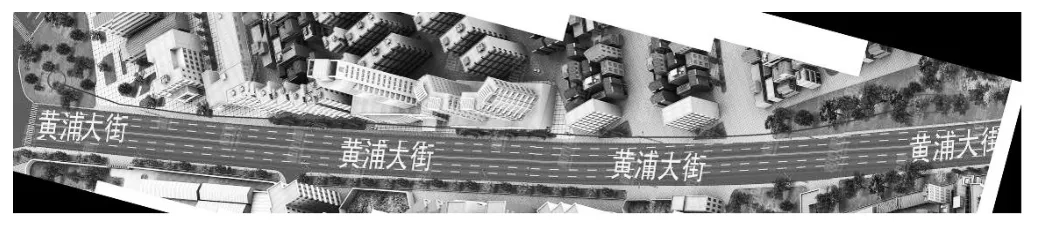

工程施工区域条件复杂,对施工精度及沉降等要求较高。8#-11#顶管段,轴线沿着黄浦大街自西向东走向,顶进轴线位于人行辅导外侧,其中轴线北侧存在高层建筑,包括丝宝大厦、中国工商银行等,轴线南侧人行辅道下有直埋高压天然气管道,且轴线两侧均有立交桥基础桩基。如图1所示:

图1 8#-11#曲线顶管段平面示意图

1.3 项目特点和难度

本工程的重点为管道的长距离曲线顶管施工。工程的技术重点、难点为管道的顶管法施工、管道偏差控制、长距顶管施工技术、曲线顶管测量控制和注浆减阻技术等。

①#8-#11顶管段属于超长距离顶管,容易出现管道轴线偏差大、工作井及后座墙顶力不足等问题,通过勤测、勤纠控制管道轴线偏差问题,同时通过设置中继站解决工作井及后座墙顶力不足问题。

②管道轴线附近存在立交桥桥桩基础、高层建筑及基坑地下室,设计轴线外侧与基础最近距离为4m,通过轴线测量严格控制管道走向,并以“APS智能引导系统”进行全程自动测控,做到动态设计、信息化施工。

③工程施工区域处于闹市区,且周边存在的立交桥、高层建筑以及地下已有设施(如直埋天然气管道),对工程施工期间的沉降测量及开支提出了巨大的挑战。

④掘进过程中排出的大量泥浆的处理和运输也是工程施工过程中急需解决的难题。

工程施工作业区域场地条件如图2所示:

图2 工程施工区域内场地条件

2 关键技术

2.1 地表沉降控制

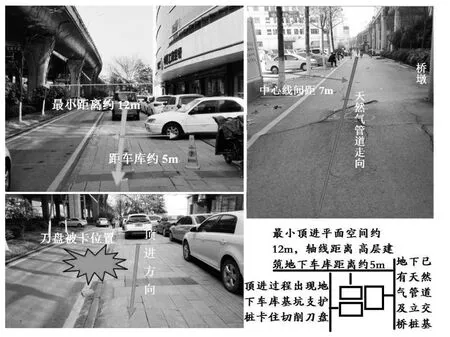

考虑施工区域内存在高层建筑、立交桥主干道、已有地下天然气管道等因素,需要对工程施工影响区域范围内做好地标沉降的监测。管道顶进轴线监测点布置如图3所示:

图3 轴线两侧沉降监测点布置

对于处在轴线附件的建筑物及道桥,按照距离轴线的距离,设置沉降监测点,对高层建筑及沉降敏感的位置,监测点密度加大,在掘进机经过此位置时,勤监测,及时观察对比沉降的速率,通过对掘进机顶进的操作,将沉降量控制在可控范围内。

2.2 管道曲线顶进关键技术

2.2.1 APS智能导向系统

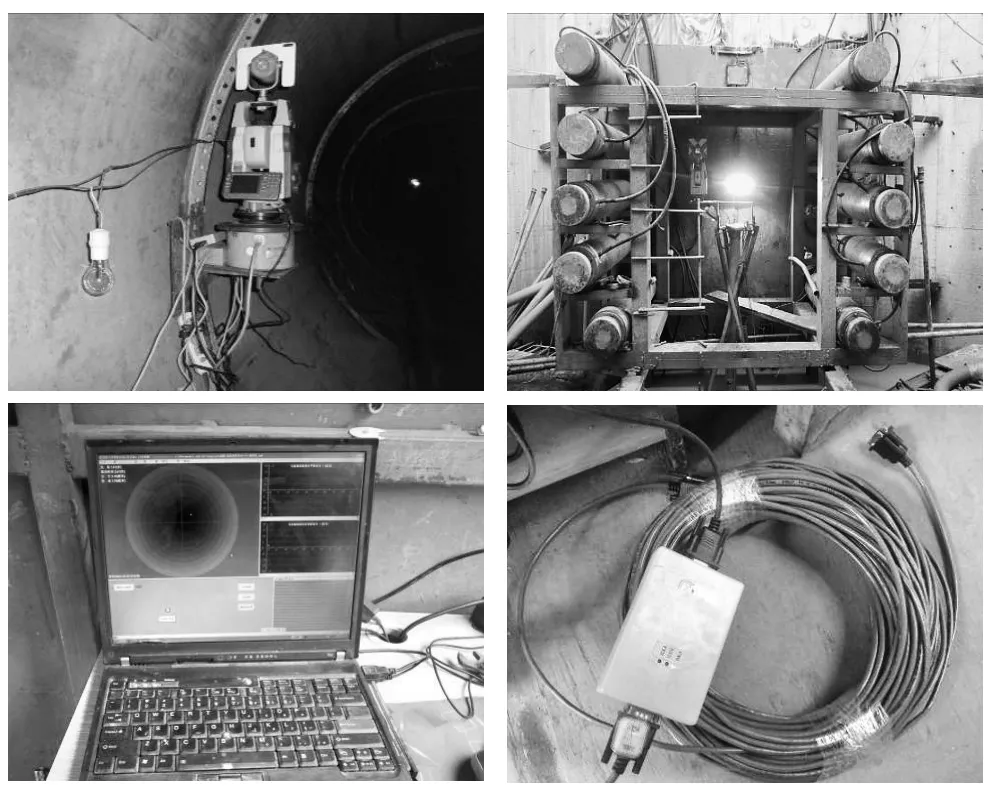

智能导向测量系统按传统的连续导线测量的形式布设,为了实现自动测量,该系统需要由以下部分组成:

①每个导线点上的自动全站仪、自动整平基座和自动全站仪配套的棱镜。

②一台计算机,由它控制各台全站仪进行测量和数据的收集处理。

③有线通讯设备,包括接线盒、电源、屏蔽线等。

在每一个导线点上安置一台全站仪,管道内的全站仪需要安置在AD-12自动整平基座上,棱镜必须安置在全站仪的手柄上,并且使棱镜中心和全站仪的旋转中心位于同一垂线上(需要棱镜接合器)。每台全站仪都需要通过屏蔽线连接到计算机上,把数据发送到计算机上,由计算机进行处理再传输给全站仪,实现双向通讯,如图4。智能导向系统由计算机、全站仪和其他辅助设备组成,通过计算机控制全站仪来测量导线点的坐标,逐站传递最后得到机头坐标,求得机头偏差。

图4 自动整平基座及仪器、观测台、操作系统和屏蔽线

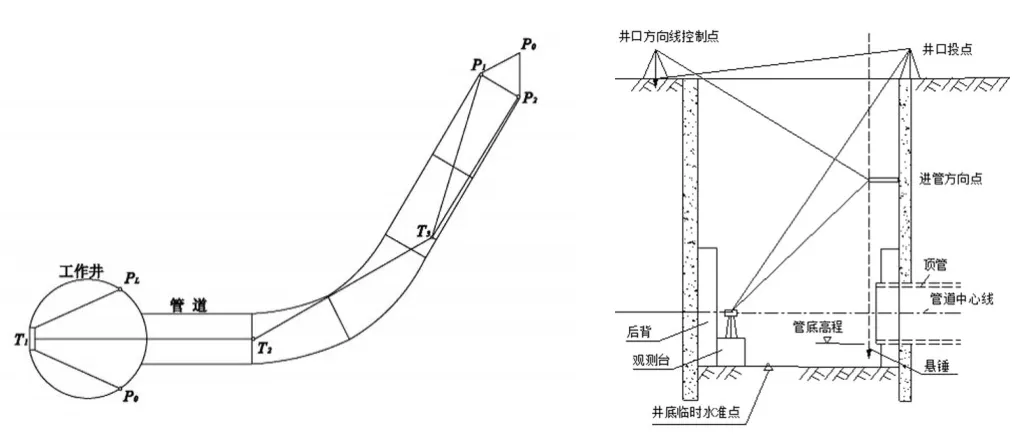

图5 顶管施工测量和竖井联系测量简图

智能导向测量系统的原理就是导线测量的原理。如图5所示,T1是已知的设站点,在T1处架设第一台全站仪,Pl、Po点为已知的控制点,因为在T1无法直接测量P0点机头坐标,因此就需要在导线点T2、T3架设第二、第三台全站仪,然后通过导线测量测出P1、P2两点的坐标(因为机头一般埋在土里,无法通视),再由两点的坐标归算出P0点的坐标,最后和设计路线相比较,就能得到机头的上下偏差和左右偏差,整个过程都在计算机的控制下进行。

2.2.2 注浆减租

对于超长距离大口径曲线顶管,进行有效的触变泥浆注浆减租措施,能够大幅度降低管道的顶进力。

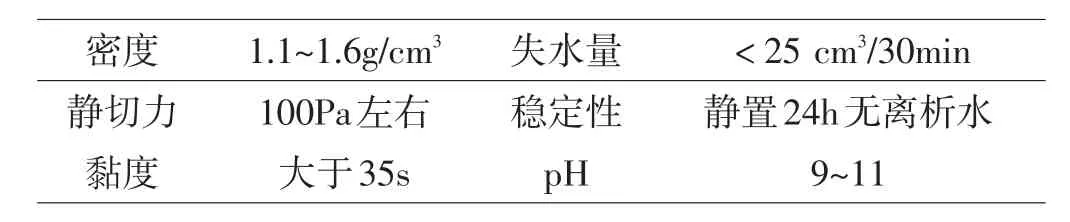

触变泥浆的配合比依据管道顶进地层类型及地下水位及酸碱性等因素综合确定,常见配方为:1m3水+5%~7%膨润土+1‰~2‰CMC(高黏)+片碱(视水的pH值而定,通常为2‰~4‰),其技术参数要求如表-1。

表1 触变泥浆技术参数

注浆量会随着地层类型以及超挖量的不同而不同,对于黏性土和粉土不应大于理论注浆量的1.5~3倍,对于中粗砂层应大于理论注浆量的3倍以上。

注浆间距,通常混凝土管取3~5管节,每组注浆孔在同一截面上设2~4个,管底不宜设置注浆孔。在掘进机尾部应设置一组主注浆孔;在每个中继站处应设注浆孔。管节注浆孔的设置如图6所示:

图6 注浆孔的设置

图7 安装于管道间的中继站

2.2.3 中继站设置

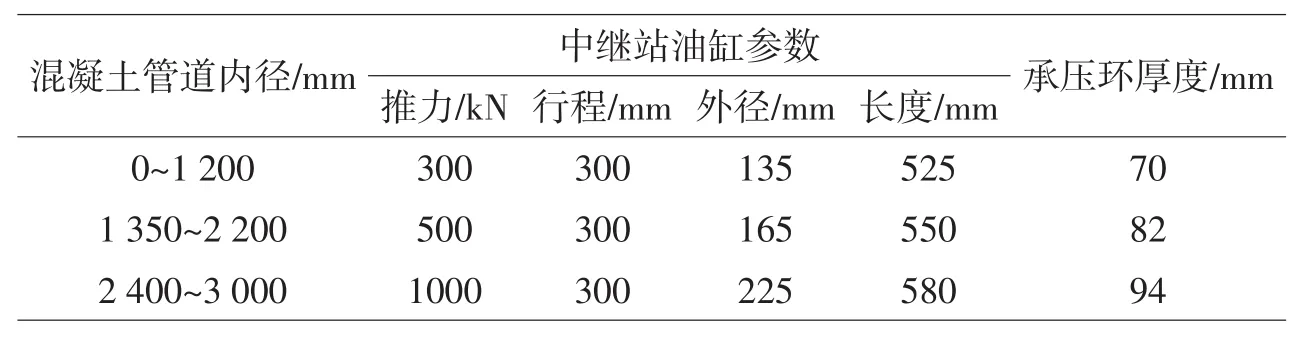

依据GB50286-08和CECS246-2008中规定,采用中继站如图-7,应符合下列要求。

①中继站千斤顶的数量应根据该段单元长度的计算顶力确定,并应有安全贮备。

②中继站的外壳在伸缩时,滑动部分应具有止水性能。

③中继站安装前应检查各部件,确认正常后方可安装;安装完毕应通过试运转检验后方可使用。

④中继站的启动和拆除应由前向后依次进行。

⑤拆除中继站时,应具有对接接头的措施;中继站外壳若不拆除时,应在安装前进行防腐处理。

按照顶进距离、管道直径,对中继站的尺寸及行程均提出了具体的要求,其主要性能参数要求如表2:

2.2.4 废弃泥浆处理

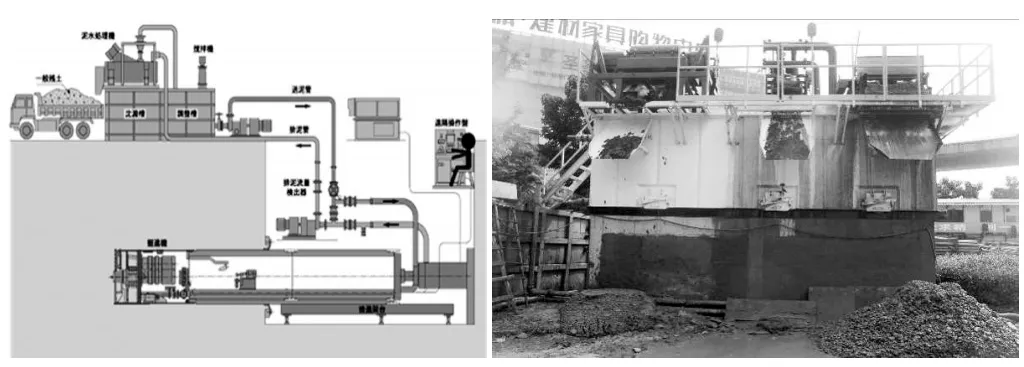

泥水平衡顶管过程中,通过控制进浆管进浆压力输送泥浆至泥水混合仓,实现与切削土体及地下水的平衡,并与之搅拌后通过排浆管道抽送至地标泥浆分离系统,实现掘进机端部切削下来土体的排出。在此过程中将产生大量含有切削钻屑及渣土的废弃泥浆,对于在繁华地段,废弃泥浆处理及外运已经成为泥水平衡顶管工程急需解决的问题。

表2 中继站油缸主要参数、承压环及管径的关系

目前通常采用泥水分离系统将废弃中的钻屑及渣土通过机械振动脱水分离,分离出较为干燥的钻渣可以通过货车外运,分离后的泥浆通过泥浆沉淀并重新调配后重复使用,通过泥水分离系统将大大降低工程中处理废弃泥浆的成本,更加经济和环保。图8是顶管工程现场泥水分离系统处理废弃泥浆并回收利用的原理以及现场分离系统适用情况。

图8 泥水平衡顶管工程排泥系统及现场泥水分离设备

3 工程计算

3.1 顶进力

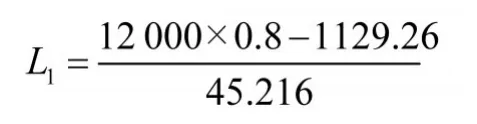

总顶进力计算公式,参考GB50268:08和CECS246:2008中顶进力计算公式,按照公式(1)计算顶进力:

式中:F——总顶进力(kN);

D0——管道外径(m)取3.6m;

L——管道设计顶进长度(m),取948m;

f——管道外壁与土之间的平均摩阻力(kN/m2),采用触变泥浆减阻技术时,其取值参考CECS246:2008中标表12.6.14,取4kN/m2。

F0—— 顶 管 机 的 迎 面 阻 力(kN),按 照计算得到1 192.26kN。

式中:Dg——顶管掘进机外径(m),取3.62m

γ——管顶覆土的重度(kN/m3),取19kN/m3;

H——管顶覆土层厚度(m),取得6.1m。

带入数值计算得到F如下

F=3.14×3.6×948×4+(3.14/4)×3.622×19×6.1=44 057.03kN

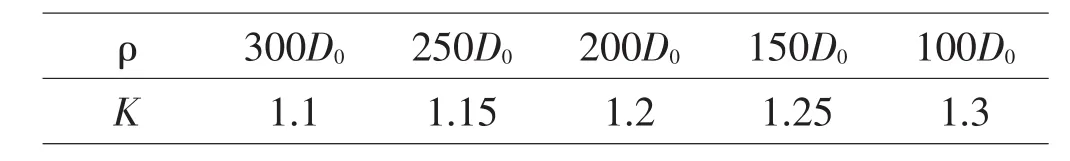

在估算曲线顶管的顶进力时,应在直线顶管顶进力计算的基础上,根据曲率半径增加顶进力附加系数K值,K值可按表3选取。

参考8#-11#3 000mm顶管曲率半径为1 500m,所以K取值1.1最终得到8#-11#顶管段顶进力F=48 462.73kN,约4 945.18t。

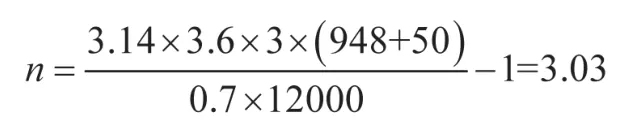

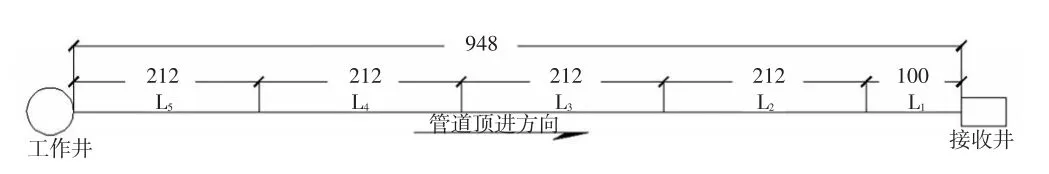

3.2 中继站计算和设置

中继站计算和设置依据公式(2)计算得到:

表3 曲线顶管顶进力附加系数K值

式中:n——中继站数量(取整数);

fo——中继站设计允许顶进力(kN),这里取值12 000kN

带入计算:

取整n=4,考虑是多曲线长距离大口径顶管,在工程施工过程中设置了4套中继站进行顶进分力。

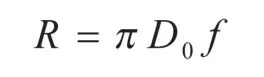

依据公式4.1.1可以得出单位长度管道顶进与土体间的摩阻力R等于:

带入计算得到R=45.216kN/m

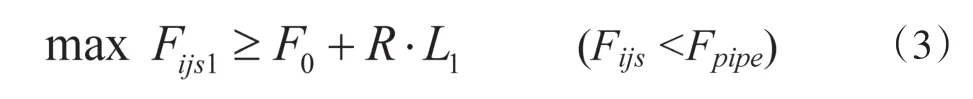

由于施工中中继站的存在,施工管段将被分成i+1段,每段的长度为Li或Lmps。位于顶管机/盾构机后面的第一个中继站(IJS1)必须要克服施工中的迎面阻力F0和位于其前部的管道与地层之间的摩擦阻力R;而后面的中继站则只须克服各自与其前方中继站之间管道与地层间的摩擦阻力,因此,第一个中继站的顶推力大小必须满足公式(3):

式中:Fijs——中继站设计允许顶进力(kN),取值:12 000kN;

Fpipe——管节允许承受最大顶进力(kN),依据厂家提供参数及CECS137:2002标准,Fpipe>Fijs.

第一个中继站的间距(L1):

考虑到液压传动的效率,中继站理论最大顶进力为12 000kN,折减系数按照0.8计算,带入公式(4)得到

得到:L1=147.86m

依据中国非开挖技术协会行业标准颁布的《顶管施工技术及验收规范》,将第一个中继站按照在掘进机后100m处,即L1=100m。

L2=L3=L4=(12 000×0.8)/45.216≈212.31m

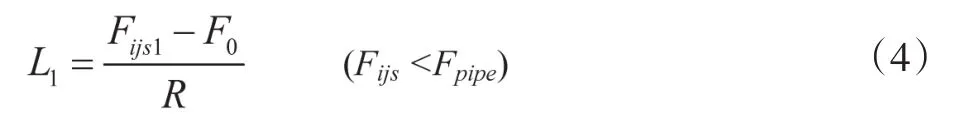

所以8#-11#顶管段中继站的设置如图9:

开始顶进前需要完成以下工作:

①全部设备经过检查和试运转。

②顶管机在导轨中心线、坡度和高程应该符合要求。

图9 8#-11#顶管段中继站设置

③防止流动性土、砂或地下水由洞口进入工作井的技术措施。

④拆除洞口封门的准备措施。

3.3 数据分析

3.3.1 顶进力分析

依据经验公式计算得到8#-11#顶管段顶进力F=48 462.73kN,约4 945.18t。

管道实际顶进过程中,地层主要为淤泥质黏土,地层较软,装置的中继站均未启用,全程均由主顶油缸推进管道,顶进过程中出现最大顶进力为8个油缸液压表指数为24,依据液压千斤顶截面换算得出,实际最大顶进力F实=8×(24/31.5)×200=1 219.05t。

由经验公式计算所得顶进力与实际顶进力的差距较大,导致原因如下:

①管道顶进过程中严格控制触变泥浆的技术参数并进行了完整的注浆,泥浆在管道外壁与土体间形成了闭合的触变泥浆套环,很大程度降低了管道沿程阻力。

②采用ASP智能导向系统控制顶进方向,很好地控制了管道轴线轨迹及曲率半径,沿程阻力并没有因为多曲线顶进而出现顶进增大。

③管道顶进地层为淤泥质黏土地层,较为理想。

虽然装置的4个中继站均未启用,但是对工程的顺利完工起到了至关重要保障作用。

3.3.2 沉降监测分析

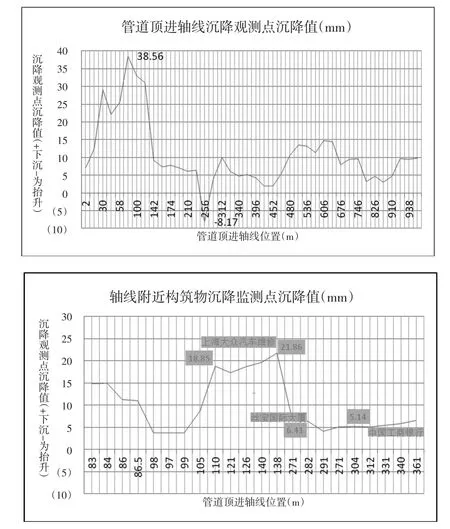

通过对管道顶进轴线两侧监测点以及周围建筑道桥的沉降监测,通过现场所得数据的整理,得出了管道轴线沿程沉降监测值和轴线附近重点构筑物沉降监测值。如图10:

从图中可得到:

①沉降最为明显的位置是在掘进机进洞,轴线方向上距工作井120m内沉降较为明显,最大沉降达到38.56cm。

②轴线附近构筑物及道桥的监测,其沉降值均在可控的安全范围之内。

局部出现较大沉降的原因分析:

①距离工作井附近管道顶进过程中出现进浆压力过大,刀盘断面土体出现局部超挖引起地标下沉。

图10 沉降监测点监测沉降情况

②后继管道联系顶进,通过管道外壁与土体间摩阻力带离部分土体,出现再次超挖,引起二次下沉。

③因构筑物附近周围存在基坑开挖及回填,地层松散且扰动较大,在掘进机经过该段时也会出现沉降波动。

4 结论和建议

8#-11#顶管段总共历时140d,成功完成了948m内径Φ3 000mm混凝土电力管道的顶进,工程施工质量得到业主及设计的肯定。通过本工程的实践,为探索出适用于武汉地区工程地质和水文地质条件的长距离大口径曲线泥水平衡顶管技术的工艺和工程经验及类似长距离、大口径多曲线顶管工程提供借鉴和参考。

[1]马保松.非开挖工程[M].北京:人民交通出版社,2008.

[2]GB50268-2008.给水排水管道工程施工及验收规范[S].

[3]DB11/TU594.1-2008.地下管线非开挖铺设工程施工及验收技术规程[S].

[4]CECS246:2008.给水排水工程顶管技术规范[S].