铁路桥梁梁端伸缩装置的结构特点探讨

费维周

(中铁宝桥集团有限公司,陕西宝鸡 721006)

铁路桥梁梁端伸缩装置的结构特点探讨

费维周

(中铁宝桥集团有限公司,陕西宝鸡 721006)

铁路桥梁梁端伸缩装置是大跨度桥梁的重要部件,为实现轨道的连续性和平顺性,需要具备滑动和支撑功能。对国内各种铁路桥梁梁端伸缩装置的结构特点、工作原理以及各自优缺点进行分析对比,目的在于分析出国内自主研发的梁端伸缩装置需要改进的思路和方向。我国要实现铁路桥梁梁端伸缩装置完全自主化,需要吸收国外先进的技术和经验,同时提升自身的制造精度和水平。

铁路桥梁; 梁端伸缩装置; 梁缝; 支撑梁;钢枕 ;小阻力扣件

1 概述

为了满足江流航道运营需求,近年来在长江铁路大桥上,选用了大跨度钢结构连续梁。为适应大跨度钢结构连续梁的伸缩位移,梁缝设计一般达到±300 mm以上,如武汉天兴洲长江大桥、南京大胜关长江大桥、铜陵长江大桥[1]等。当轨道通过上述梁缝时,为确保轨道的连续性和平顺性[2],一般采用桥梁梁端伸缩装置,该装置一般铺设在两梁端之间、梁端与桥台之间或桥梁的铰接位置上,以满足桥梁伸缩位移的需要。桥梁梁端伸缩装置至少需要具备的功能:滑动功能,满足桥梁主桥最大位移伸缩量的要求;滑动部位具有足够的竖向刚度,能够支撑轨道及列车荷载;滑动部位具有足够的横向刚度,确保其上轨道的稳定。

我国铁路轨道通过较大梁缝时,先后采用过梁端抬枕装置、箱形结构梁端伸缩装置以及支撑梁式梁端伸缩装置,其在使用过程中均存在一些问题[3],因此在高速线路上大多数采用的是BWG支撑梁式梁端伸缩装置[4],国产的结构仅仅在武汉天兴洲长江大桥(箱形结构梁端伸缩装置)上采用过。

本文重点对上述铁路桥梁梁端伸缩装置的结构特点、优缺点进行介绍和对比,提出我国下一步铁路桥梁梁端伸缩装置自主化的思路和方向,适应行车需要[5],为我国铁路桥梁梁端伸缩装置的完全自主化提供参考。

2 桥梁梁端伸缩装置

2.1 梁端抬枕装置

2.1.1 布置图

该装置由2根纵梁、固定端垫板、活动端垫板、1根钢枕、连杆机构、轨道钢轨、小阻力扣件等组成,见图1。

图1 梁端抬枕装置布置(单位:mm)

2.1.2 主要特点

(1)纵梁通过扣压件与梁缝两侧的混凝土枕连接,并通过扣压件将中间的钢枕抬起。

(2)钢枕两端固定在纵梁上,钢枕中部通过扣压件支撑轨道钢轨,确保轨道的连续性。

(3)纵梁一端扣件与纵梁之间为滑动扣压,一端为固定扣压(竖向螺栓栓接),确保纵梁滑动端能够滑动。

(4)轨道采用WJ-7B型小阻力扣件,适应钢轨的伸缩滑动。

(5)连杆机构与梁缝两端混凝土枕连接并在中部与钢枕连接,保证钢枕始终处于梁缝中间。

2.1.3 原理

梁缝发生位移时,钢轨在WJ-7B型小阻力扣件中能够伸缩,纵梁一端为滑动扣压,一端为固定扣压,确保了纵梁能够随着梁缝伸缩;同时纵梁为钢枕提供悬挂,将钢枕抬起,梁缝处钢轨由钢枕支撑,确保了轨道的连续性。连杆机构与梁缝两端混凝土枕连接并在中部与钢枕连接,保证钢轨枕始终处于梁缝中间[6]。

2.1.4 优缺点

(1)WJ-7B型扣件属于成熟扣件,支撑梁活动端扣件结构简单,调整方便。

(2)2根纵梁制造精度和铺设平行度要求高,否则易出现卡阻现象。

(3)纵梁活动端扣件制造精度要求高,其减摩性能很难保证,易出现伸缩阻力过大现象。

(4)总梁固定端竖向螺栓受力状态不良,易出现剪断现象。

(5)适应的梁缝范围小,一般在±300 mm以内。

(6)连杆机构稳定型差,位移伸缩过大时可能出现二力杆顶死现象。

(7)现场养护时需要经常对滑动扣件进行涂油减摩养护。

2.1.5 试验效果

伸缩阻力的试验采用精度不低于1 kN的油压千斤顶顶推活动端临近钢枕的混凝土枕,重复3次试验,见图2;另外将活动端混凝土枕整体抬升1 mm,重复顶推试验;再将固定端混凝土枕整体抬升1 mm,重复顶推试验;再者将活动端混凝土枕抬升1 mm、固定端混凝土枕降低1 mm,重复顶推试验;最后将活动端混凝土枕降低1 mm、固定端混凝土枕抬升1 mm,重复顶推试验。试验结果表明:当施加5 kN的顶推力[7]时,活动端混凝土枕和钢轨枕已开始活动,连杆机构运转状况良好。钢轨枕在移动过程中,距离邻近的混凝土枕间距最大偏差为14 mm。扣压件和扣件状态良好。

图2 梁端抬枕装置试验示意(单位:mm)

2.2 箱形结构梁端伸缩装置

2.2.1 布置图

该装置由2根支撑梁、2个固定位移控制箱、2个活动位移控制箱、2根活动钢枕、6根固定钢枕、2根过渡钢枕、2根侧向导轨等组成,见图3。

图3 箱形结构梁端伸缩装置布置(单位:mm)

2.2.2 主要特点

(1)该装置张开时滑动轨枕之间的最大中心距不得超过650 mm,伸缩装置合龙时,相邻轨枕的最小边距不小于50 mm,伸缩位移理论上达到±600 mm。

(2)固定位移控制箱、活动位移控制箱与两端的固定钢枕栓接,致使该装置能够满足其两侧梁体顺桥向、横桥向和竖向位移以及转动的要求。

(3)两端的位移控制箱与固定钢枕栓接,确保位移控制箱的固定。

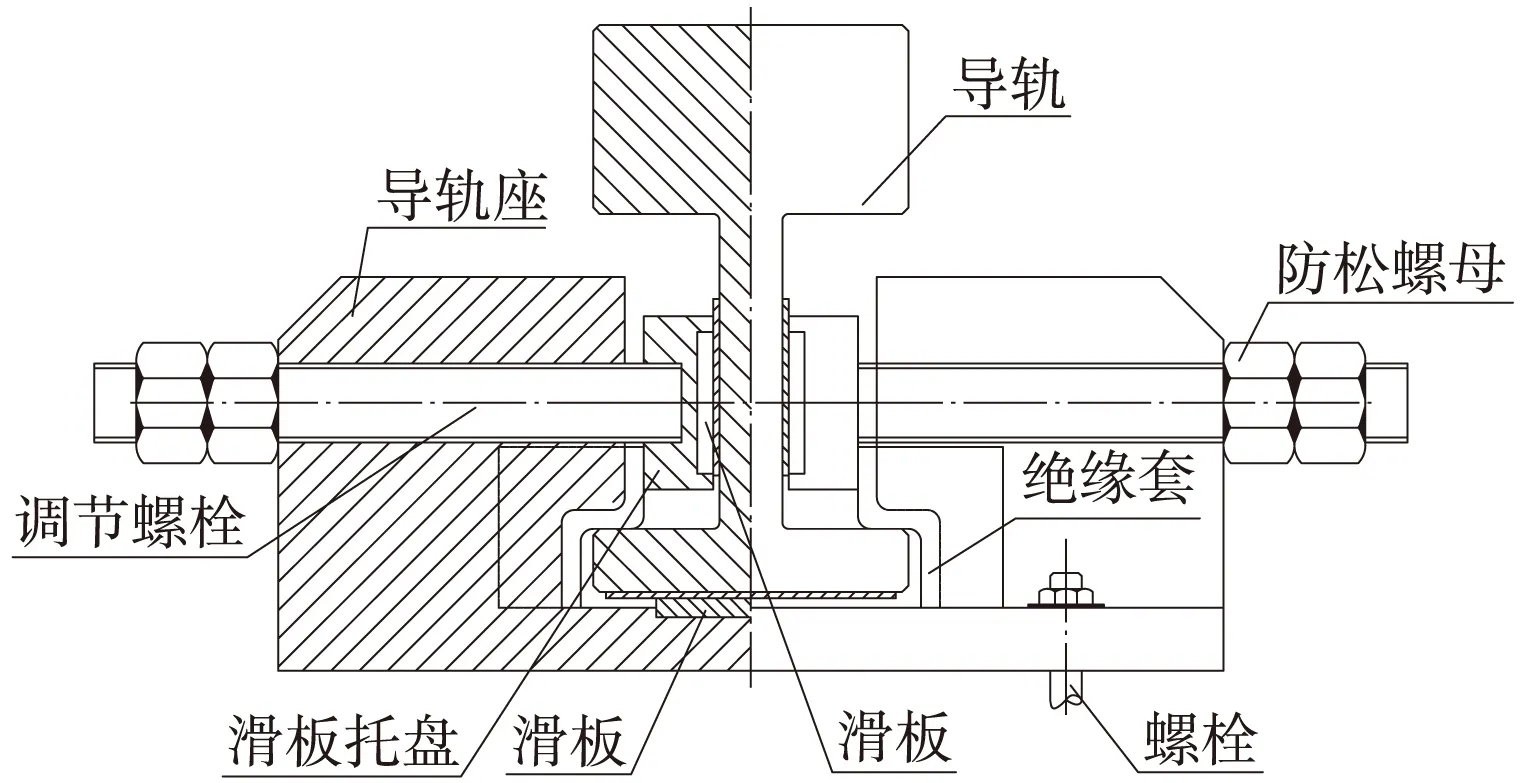

(4)支撑梁一端通过固定端横向位移挡块,与固定位移控制箱紧固,另一端通过活动端横向位移挡块,与活动端位移控制箱间隙配合,实现支撑梁在活动端位移控制箱中滑动。一般是通过对调节螺栓施加不同扭矩,调节导轨的抵抗纵向阻力的数值,达到导轨一端固定(“紧”状态),一端活动效果(“松”状态);见图4。

图4 支撑梁固定端活动端调节机构示意

(5)支撑梁通过吊架本体支撑活动钢枕,在梁缝位置支撑钢轨,保持轨道的连续支撑。

(6)为降低梁体伸缩时横向位移,引导支撑梁的平行伸缩,在轨道两侧设置了侧向导轨,侧向导轨一端固定,一端滑动,以适应梁体的伸缩。

(7)该装置的各钢枕通过双连杆机构连接,确保中心距均匀变化。

2.2.3 原理

当主桥梁体发生伸缩位移时,将带动固定端位移控制箱和侧向导轨一并滑动,支撑梁固定端的随固定端位移控制箱滑动,此时支撑梁活动端伸入活动端位移控制箱内;同时侧向导轨滑动端亦滑动前移。滑动钢枕与固定钢枕之间通过双连杆结构约束,当梁体伸缩时,由于受到双连杆限制,将均匀的缩小间距,滑动钢枕通过吊架本体与支撑梁连接,长度方向自由约束,实现活动钢枕在支撑梁上滑动,同时活动钢枕对钢轨进行支撑,实现梁缝伸缩时有效均匀的支撑,确保了行车的安全。

2.2.4 优缺点

(1)适应范围广,能够适应至少±400 mm以上梁缝伸缩工况。

(2)位移控制箱及支撑梁能够很好对钢轨实现支撑。

(3)侧向导轨能够有效的导向,确保伸缩时轨道的方向稳定,同时增加了轨道的横向刚度。

(4)位移控制箱制造精度高,质量控制难度大,特别是活动端横向位移挡块,既要对支撑梁进行约束,又要能够确保支撑梁的伸缩滑动。

(5)钢枕制造、焊接质量难度大。

(6)机构复杂,对各个部件质量要求高,特别是滑动部位制造精度、装配精度。

(7)装配难度大。

2.2.5 试验效果

为了验证产品性能:在设计荷载作用下进行了支撑梁横向位移、竖向位移、伸缩装置的伸缩阻力、轨枕中心距均匀性等试验项目。试验在专用试验台座上进行,试验台座由钢板制成,在台座上焊接水平力反力架和垂直力反力架,见图5。

图5 箱形结构梁端伸缩装置试验示意(单位:mm)

在竖向250 kN荷载[8]作用下,测得伸缩装置竖向位移变形≤1 mm,在100 kN横向荷载[9]作用下,测得伸缩装置横向位移变形≤1 mm;对伸缩装置进行伸缩试验,在伸缩荷载≤50 kN时[10],伸缩装置即开始滑动,能够确保伸缩装置均匀的伸缩。

2.3 支撑梁式梁端伸缩装置

2.3.1 布置图

该装置由4根支撑梁、2根固定钢岔枕、2根活动钢岔枕、双剪刀连杆、6根混凝土枕、小阻力扣件等组成,见图6。

图6 支撑梁式梁端伸缩装置平面布置(单位:mm)

2.3.2 主要特点

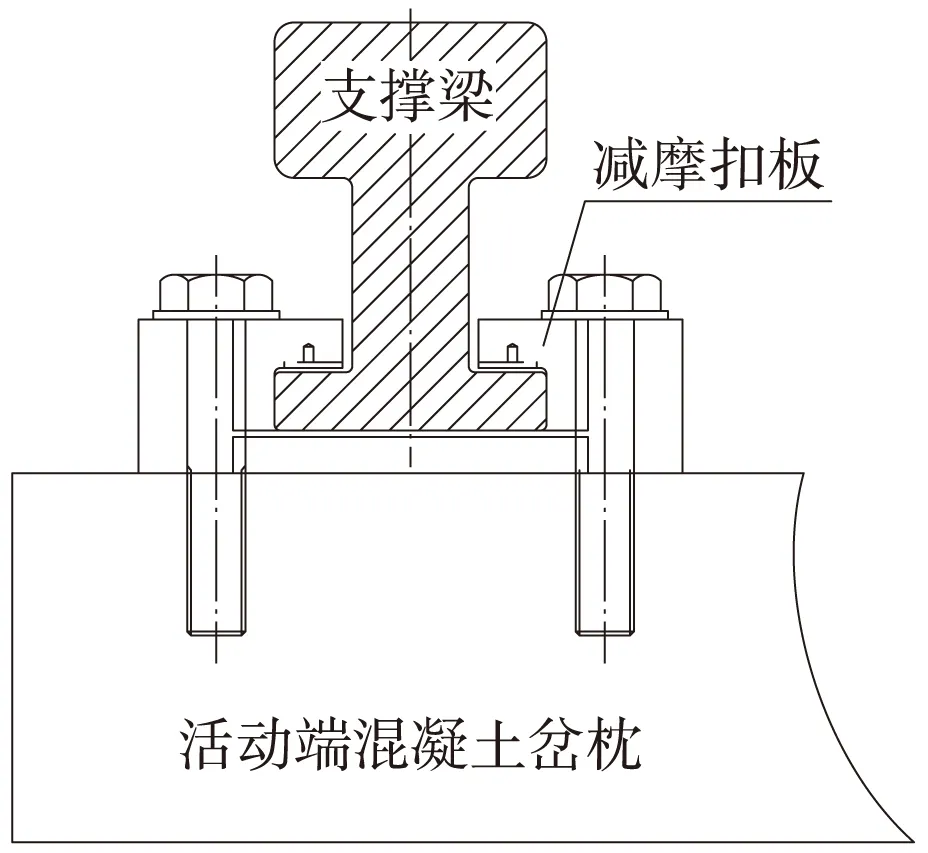

(1)4根支撑梁,固定端通过水平螺栓与扣件连接,见图7,活动端通过减摩扣件与钢岔枕、混凝土枕连接,见图8,实现支撑梁随着梁缝伸缩。

图7 支撑梁固定端扣件示意

图8 支撑梁活动端扣件示意

图9 钢轨小阻力扣件示意

(2)轨道钢轨通过减摩扣件(镶嵌了聚四氟乙烯块)与垫板连接,见图9,当梁缝伸缩时轨道能够自由伸缩。

(3)活动钢岔枕,通过双剪刀连杆约束,确保梁缝伸缩时钢岔枕均匀伸缩。

2.3.3 原理

当梁缝伸缩时,带动轨道钢轨、支撑梁以及双剪刀连杆机构伸缩,此时支撑梁滑动端克服摩擦力伸缩,钢轨克服减摩扣件的扣压力伸缩,由于双剪刀连杆结构的约束,使得滑动钢枕均匀移动,梁缝处钢枕间距均匀。支撑梁悬挂滑动钢枕,滑动钢枕支撑其轨道钢轨,确保了轨道在梁缝部位的连续性。支撑梁既承担支撑作用,同时又承担导向作用。

2.3.4 优缺点

(1)结构简洁,固定扣件、滑动扣件实现方便。

(2)双剪刀连杆机构,能够克服两力杆顶死现象,可靠性高。

(3)支撑梁制造精度要求高,4根支撑梁铺设时平行度要求高。

(4)要实现0.2 mm≤缝隙≤0.5 mm,支撑梁滑动端减摩扣板制造难度大,铺设要求高。

(5)要实现0.2 mm≤缝隙≤0.5 mm,钢轨上减摩扣件制造难度大,铺设要求高。

2.3.5 试验效果

为验证产品设计和制造的合理性,对该产品进行了实际工况的模拟试验,见图10。

图10 支撑梁式梁端伸缩装置试验图片

在竖向250 kN、纵向与横向100 kN的荷载下进行顶推试验。试验结果表明:在竖向荷载时,梁端伸缩装置能够自由伸缩,轨道几何尺寸变化≤1 mm,在横向荷载作用下,未发生伸缩卡阻现象;顶推荷载≤5 kN,符合相应技术条件要求。

2.4 BWG支撑梁式梁端伸缩装置

BWG公司研制的梁端伸缩装置,由固定混凝土枕、活动钢枕、侧向导轨、“剪刀”连杆等组成。与我国自主研发的支撑梁式梁端伸缩装置结构基本一致,满足《南京大胜关长江大桥大位移梁端伸缩装置暂行技术条件》的要求[11],主要区别在于:共计采用2根支撑梁,单剪刀连杆机构,见图11。

图11 支撑梁式梁端伸缩装置试验(大胜关长江大桥上用)

其主要优点在于:结构简洁,滑动扣件采用减摩块或者镶嵌聚四氟乙烯方式,滑动效果良好;支撑梁制造精度要求高,铺设状态良好。

不足之处在于:横向刚度略有不足,同时备品备件周期长,养护维修成本高。

3 结论与展望

梁端伸缩装置,一般与钢轨伸缩调节器配合使用,根据桥梁的伸缩范围进行选型。目前,国内钢轨伸缩调节器的设计水平已趋于成熟,但是梁端伸缩装置与钢轨伸缩器成套的研制和运营实际业绩较少。近年来,随着国内伸缩调节器和梁端伸缩装置研制技术水平的不断提高,我国已经具备了完全自主研制的条件。

武汉天兴洲长江大桥是世界上较大的公铁两用桥,铁路桥上采用了国内自主研发的箱形结构梁端伸缩装置,基本能够满足使用要求,存在的主要问题在于桥梁伸缩时梁端伸缩装置的伸缩阻力较大,需要进一步研究小阻力扣件及活动扣件的减摩效果,同时需要对轨道的铺设和养护提出更高的要求,以降低伸缩阻力。

南京大胜关长江大桥是世界首座六线铁路大桥,其主跨336 m的长度名列世界同类高速铁路桥之首,铁路梁端伸缩装置采用了BWG公司生产的支撑梁式梁端伸缩装置,其质量稳定,养护维修工作量小,缺点是备品备件成本高昂。

铜陵长江大桥是一座公铁两用桥,是合肥—庐江—铜陵铁路和铜陵至巢湖高速公路的过江通道。铁路按4条铁路复线建设,其中,京福客运专线设计时速350 km,由于建设工期的要求,选用了BWG公司生产的支撑梁式梁端伸缩装置。

从现场使用的效果以及国外使用经验看,支撑梁式梁端伸缩装置更适合我国铁路的运营条件,目前与国外产品的差距在于制造精度和铺设精度方面[12],我国只要在滑动扣件的制造精度、耐候性、铺设精度等方面进行提升,同时配套完善相关的制造标准及铺设养护标准,适应行车要求,完全能够实现梁端伸缩装置的自主化。

近年来,中国铁路总公司在梁端伸缩装置的自主研发方面做了大量工作,多次立专项进行研制,其中武汉天兴洲长江大桥、铜陵长江大桥客货混运线路就是在这种背景下自主研制的梁端伸缩装置。随着国内自主研发的端伸缩装置的不断总结改进,我国自主研制的梁端伸缩装置一定能够完全取代进口产品,实现高速道岔、钢轨伸缩调节器、梁端伸缩装置全部自主化。

[1] 张强,李伟.铜陵公铁两用长江大桥梁端竖向转角控制设计研究[J].交通科技,2014(3):4-7.

[2] 李永乐,向活跃,万田保,等.大跨度铁路桥梁梁端伸缩装置对列车走行性影响的研究[J].铁道学报,2012(2):94-99.

[3] 于晓晴,张海涛.桥梁伸缩装置病害分析及对策研究[J].公路交通技术,2007(2):119-120.

[4] 田春香,殷明敏,王平.关于桥上无缝线路使用伸缩调节器的几点思考[J].铁道建筑,2006(2):85-86.

[5] 中华人民共和国铁道部.TB449—2003机车车辆车轮轮缘踏面外形[S].北京:中国铁道出版社,2003.

[6] 全顺喜,王平,陈嵘.钢桁梁梁端横向伸缩对轨道几何形位的影响[J].重庆交通大学学报,2010(6):859-861.

[7] 中华人民共和国铁道部工务局.TGW35—95曲线型钢轨伸缩调节器及铺设、养护维修技术条件[S].北京:铁道部科学研究院铁道建筑研究所,1995.

[8] 王平.高速铁路道岔设计理论与实践[M].成都:西南交通大学出版社,2011.

[9] 高亮.轨道工程[M].北京:中国铁道出版社,2010.

[10]郝瀛.铁道工程[M].北京:中国铁道出版社,2000.

[11]中国铁道科学研究院铁道建筑研究所.南京大胜关长江大桥大位移梁端伸缩装置暂行技术条件[S].北京:中国铁道科学研究院铁道建筑研究所,2009.

[12]全顺喜,王平,伍曾.客运专线无砟轨道道岔精调系统的研究与应用[J].铁道标准设计,2010(2):36-39.

Approach to Structural Features of Telescopic Devices at Beam Ends of Railway Bridge

FEI Wei-zhou

(China Railway Baoji Bridge Group Co., Ltd., Baoji, Shaanxi 721006, China)

Telescopic devices at beam ends of railway bridges are important attachments to large span bridges. That should be provided with functions of sliding and support to insure track continuity and smoothness. In this paper, structural features, operating mechanics and performances of various domestic telescopic devices at beam ends of railway bridges are analyzed and compared to improve domestic self-developed telescopic devices. To achieve full independent development of the devices, not only foreign advanced technologies and experiences need to be absorbed, but also the manufacturing accuracy and manufacturing level need to be improved.

Railway bridge; Telescopic device at beam end; Beam joint; Support beam; Steel sleeper; Small resistance fastener

2014-10-10;

2014-11-02

费维周(1977—),男,高级工程师,1999年毕业于石家庄铁

1004-2954(2015)07-0060-06

U213.6

A

10.13238/j.issn.1004-2954.2015.07.014

道学院机械设计与制造专业,工学学士。