浅析金属切削加工中鳞刺的形成原因及抑制措施*

李俊涛

(陕西国防工业职业技术学院,陕西西安 710300)

1 鳞刺及其对工件表面质量的影响

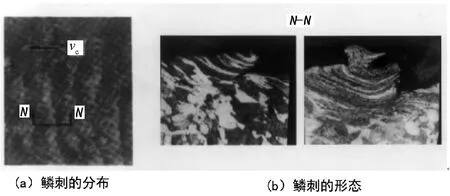

在对45钢等塑性材料进行车削、刨削、拉削、攻螺纹及滚齿等金属切削加工过程中,在已加工表面上,并且在垂直于切削速度Vc的方向会产生突起的鳞片状毛刺,它被称之为鳞刺,分布和形态如图1所示。它的晶粒和基体材料的晶粒相互交错,与基体材料之间没有分界线,它的表面微观特征是鳞片状,有一定的高度,它的分布近似于沿整个切削刃宽度[1]。

图1 鳞刺的分布和形态图[2]

在金属切削加工中,由于鳞刺的产生直接导致工件表面的实际粗糙度远远大于理论粗糙度,大大降低了工件表面质量,严重影响工件的疲劳强度和装配精度,可能还会导致工件报废,因此对鳞刺的形成过程与原因进行分析,找出抑制措施有着实际的工程应用价值。

2 鳞刺形成过程

早在20世纪90年代初,谢影明,周泽华[3]两位学者借助于高频成像技术对鳞刺的形成过程进行了深入的研究,并将鳞刺的形成过程划分为抹拭、导裂、层积和切项四个阶段,示意图如图2所示。尤其是在切屑形状为节状或粒状的切削加工中这个四个阶段最为典型。

图2 鳞刺形成的四个阶段示意图

抹拭阶段是鳞刺形成的第一阶段,也就是前一鳞刺已经形成,新的鳞刺尚未出现的这一时间段。由于切屑沿前刀面流出时在厚度方向上的流速不同,贴近前刀面的切屑流速等于零而成为“滞流层”,在压力、温度合适的条件下会形成粘屑现象;导裂阶段是鳞刺形成的第二阶段,由于切屑的粘结会使刀具与工件间的摩擦力增加,在刀具切削刃下方,在切屑与已加工表面之间出现一裂口,即为导裂[4];层积阶段是鳞刺形成的第三阶段,由于切削的连续性,一旦出现切屑粘结后,停留在前刀面上的切屑会代替刀具继续挤压切削层并且会形成新的聚积层,切削厚度和切削力也随之增加;切顶阶段是鳞刺形成的第四阶段,当切削力增大到能够推动切屑重新流出的程度后,切削刃便会重新参与切削并切出鳞刺的顶部,至此,一个鳞刺的形成过程结束。

虽然将鳞刺的形成过程划分为四个阶段,但在实际切削加工中它形成时间极短,几乎是瞬间形成,如此反复,在工件的已加工表面不断生成新的鳞刺。

在有积屑瘤产生的切削加工中,由于积屑瘤会使刀尖变钝进一步挤压切削层,使切削层中的金属大部分成为切屑流出,而很小一部分周期地冷焊和层积在积屑瘤的前端,层积到一定高度后,便被积屑瘤刮顶而成为鳞刺[5]。由此可知:在有积屑瘤形成的金属切削加工中往往会伴随有鳞刺的形成,而且它还加剧了鳞刺的形成。

在金属切削变形这一过程中,产生鳞刺的前提是一定的温度与压力,如果要抑制鳞刺的形成就要避开这一温度和压力区间,就要从影响切削变形、切削力和切削温度的主要因素着手分析。

3 切削参数对鳞刺影响及抑制措施

影响鳞刺的主要因素有:切削用量、刀具几何参数、工件材料性能和切削液。

3.1 切削用量

在切削用量三要素中切削速度Vc对鳞刺的影响最大,Vc主要是通过影响切削温度进而影响鳞刺的形成。在中低速切削(因工件材料等切削条件不同中低速的范围也有所不同,例如切削45钢时,15 m/min<Vc<25 m/min为中低速)时,由于此时的切削温度会形成切屑滞层,出现导裂,层积情况,进而产生鳞刺。但随着切削速度Vc的增大,切削温度也随之提高,工件材料的塑性下降,强度增大,不利于鳞刺的形成。因此,避免中低速切削是抑制鳞刺最有效的方法。此外,减小切削深度ap可以降低鳞刺的高度。

3.2 刀具几何参数

在一定的范围内(一般为15°~25°),随着刀具前角的增大,切削刃变得更加锋利,前刀面的正压力会下降,切削变形减小,切削温度降低,因此鳞刺的高度随前角的增大而降低。时月梅[6]将拉刀的前角由10°增大到22°,同时也将齿升量增大了一倍后,避免了切屑的挤压,有效的消除了之前的鳞刺问题。

后角减小会加剧刀具后刀面与工件已加工表面之间的摩擦挤压作用,促进鳞刺的形成。

随着切削刃钝圆半径的增大,刀具刃口变钝,切削变形区域和变形量均增大,裂纹扩展加速,从而导致鳞刺高度的增加。

因此,增大刀具前角和后角,较小的切削刃钝圆半径等合理的刀具几何参数都是抑制鳞刺的有效措施。

3.3 工件材料性能

塑性材料是形成鳞刺的充分必要条件,这类材料的硬度、塑性等力学性能对鳞刺的产生有影响,硬度越高切削变形越小,对于形成鳞刺越不利。在工程实践中发现,在低速切削时,经过调质处理的工件,切削时产生鳞刺的可能性较大;正火处理的工件则较小。

3.4 切削液与其它因素

切削液具有冷却和润滑作用,可以有效减少刀具与工件之间的摩擦,有效控制切削温度。尤其是选用润滑效果好的切削液可以防止和消除鳞刺的产生和生长。

有时受工件结构或工艺条件的限制,无法提高切削速度避开中低速切削,或者无法使用切削液等抑制措施都无法采取时,吴拓[7]等通过导电加热的温度朴偿,导电加热切削能有效抑制鳞刺的形成,取得了良好的切削效果。

4 结语

综合以上分析,影响鳞刺形成和生长的因素很多,在众多因素中切削速度Vc的影响最为显著,因为鳞刺的形成和生长受切削温度的影响最为明显,在车削、攻丝、拉削、滚齿等切削加工中要抑制鳞刺的形成,首先考虑避开中低速切削。减小切削深度,增大刀具前角和后角,减小切削刃钝圆半径,合适的工件热处理方式和选用恰当的切削液都是防止或抑制鳞刺形成和生长的有效措施,在工程实践中应结合具体的工艺条件而采用最合理、最有效抑制措施,防止鳞刺的形成,以获得较高的表面质量。

[1] 张维纪.金属切削原理与刀具(修订版)[M].杭州:浙江大学出版社,2005.

[2] 陆剑中,孙家宁.金属切削原理与刀具[M].第4版.北京:机械工业出版社,2005.

[3] 谢影明,周泽华.切削刃钝圆导致的鳞刺[J].华南理工大学学报(自然科学版),1990,18(1):79-85.

[4] 柳松柱.浅析工件表面鳞刺的成因及其防止措施[J].鄂州大学学报,2002,9(4):48-50.

[5] 许明涛,余元强.鳞刺对表面质量的影响及抑制措施[J].十堰职业技术学院学报,2006,12(5):87-88.

[6] 时月梅.改进拉刀消除鳞刺[J].机械工人(冷加工),2002(1):21.

[7] 吴 拓,叶邦彦,赵学智.利用导电加热切削抑制积屑瘤和鳞刺的研究[J].工具技术,1998,32(12):8-10.