基于有限元分析的钢包回转台优化设计*

杜守虎

(莱钢集团设备检修中心,山东莱芜 271104)

0 引言

大包回转台是现代连铸技术应用最普遍的一种钢包承载浇注设备,通常设计位于浇注跨与钢水接收跨之间,具有设备重量大,安装更换施工困难等特点。钢包回转台是连铸机的关键设备,起着衔接上下两道工序侧重要作用,它主要由底座、回转臂、驱动装置、回转支撑、事故驱动系统、润滑系统及锚固件六部分组成。

钢包回转台受力环境复杂,其受力主要特点主要包括:重载,通常钢包满载钢水时重量多达几十吨到几百吨;偏载,其运行工况复杂,在不同阶段可以分为以下几种情况,同时满载、一边满载一边空钢包、一边满载一边无钢包、两边都无、一边空钢包一边无;同时钢包回转台承受冲击力较大,当钢包安装过程中对回转台产生巨大冲击;此外钢包回转台长期处于热辐射环境。

某钢厂1998年引进Daniel 150×150方坯连铸机设备,原设计为40 t,2003年进行扩容改造为45~50 t,对钢包回转台进行改造设计,设备运行一段时间后2013年钢包回转台出现异响,经检查发现回转台基础出现环形裂纹,多次进行焊接修复,均短期使用再次损坏,针对该问题,选择有限元对钢包回转台受力情况进行系统分析,为钢包回转台优化设计提供数据支撑。延长设备使用寿命。

1 钢包回转台结构及受力分析

1.1 钢包回转台结构特点

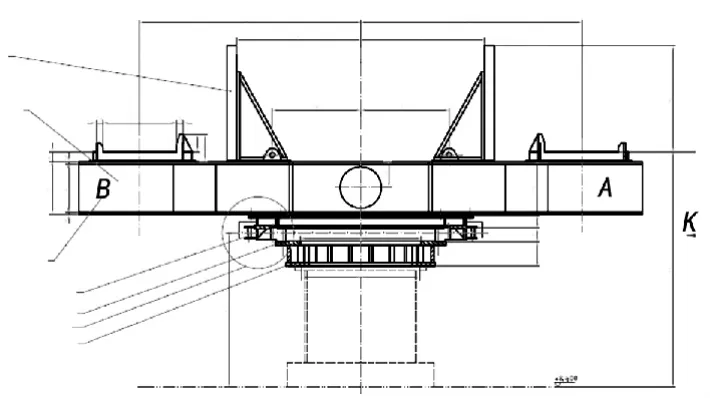

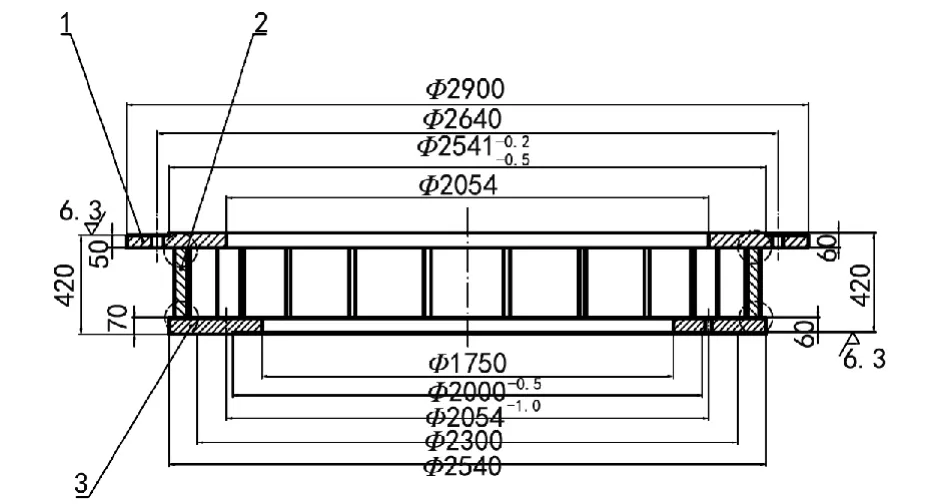

如图1为某钢厂钢包回转台结构图,如图2所示为钢包回转台回转支撑座结构。

图1 某钢厂钢包回转台结构

图2 钢包回转台回转支撑连接座

该钢厂钢包回转台主要由回转臂、回转支座、回转支撑轴承、回转连接支座、传动装置及附件组成,与传统钢包回转台相比,该回转台增加一回转连接支座,主要为扩容改造后,钢包底部加高,为防止回转过程钢包与中间包基础干涉,在回转支撑与回转支座增加设计一回转连接支座。

支撑座主要包括上下法兰,上下法兰厚度为60 mm,同时在圆周方向设计20个均匀分布的-30的钢板作为筋板。

1.2 钢包回转台受力分析

钢包回转台的运行过程主要分为正常浇注期间、停机时间两个部分,正常浇注期间通常为一个满载钢包开始浇注,另一侧大包开交后没有钢包,起重机吊运满载钢包至大包回转台,冲击载荷实施,将钢包安装至钢包回转台,此时为2个满载钢包;钢包浇注完成,将满载钢包旋转至浇注位此时为一个满载钢包一个空载钢包;起重机将空载钢包倒运至钢包车同时将满载钢包吊运,在此过程中为一边重载,一边无载荷;在检修或者设备停机期间,完成最后一包大包浇注,此时为一边无载荷一边空包载荷,停机后为两边均无载荷。该钢厂冶炼时间为23 min左右。

该厂出钢量按照48 t计算,钢包重量23 t,钢包回转臂重量为28 t,加回转支撑及附属装置为36 t即在满载情况下回转支座承载重量为:(48 t+23 t+5 t)×2+36 t=203 t。

假设在理想状态下对大包回转台制作进行受力分析:在满载及同时无钢包情况下,在2个回转臂上方产生的受力相同,不产生倾覆力矩。

在一边空载一边满载情况下产生:48 t×1 000 kg/t×9.8 N/kg×3.4 m=1 599 360 N/m

在一边无钢包一边满载情况下产生:(48 t+23 t+5 t)×1 000 kg/t×9.8 N/kg×3.4 m=2 532 320 N/m

在一边空钢包一边无载荷情况下产生:28 t×1 000 kg/t×9.8 N/kg×3.4 m=932 960 N/m

通过对比我们发现在一侧无钢包一侧重载情况下钢包回转台承受载荷最大,同时考虑在钢包吊运过程中产生动载荷冲击,根据《冶金机械设计手册》通常选取载荷冲击系数为1.25[1],考虑钢包装入量及钢渣影响,选取冲击载荷系数为2进行校对。

2 优化方案的初步设计

通过对现场载荷冲击环境进行系统分析,出现裂纹的主要部位为过渡连接支撑部位,主要原因为冲击载荷造成螺栓连接受力不均匀,部分连接区域受力过大,造成撕裂;同时筋板设计不合理造成加固失效,针对两项问题,初步提出设计优化方案,取消过度段,将底座重新设计加高,同时采用有限元对底座进行分析,优化筋板布置,如图3为钢包回转台回转底座设计图,对回转底座设计分为浇注位机座包位2个方面,重点强化该处筋板设计,在不影响与回转支撑连接条件下,增多优化布置筋板,减少应力集中。

图3 钢包回转台回转底座设计

3 设计方案有限分析数据对比

采用有限元分析对钢包回转台底座进行造型,同时对不同工况下底座设计样式进行加载。

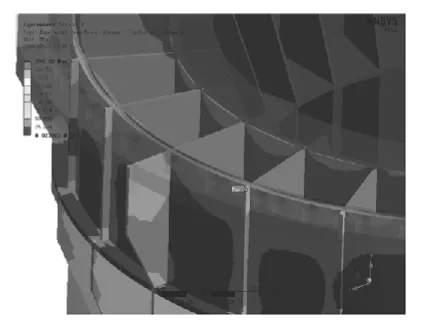

如图4所示为方案1保留顶法兰外圈筋板0°、45°、90°、135°、180°、225°、270°、315°角度方向的筋板,且将其厚度由12 mm改为25 mm,其余筋板全部割除下受力模型分析[2]。

如图5所示为方案2将顶法兰外圈筋板与安装螺栓发生干涉的筋板进行分割,切除干涉区域,其余筋板全部割除下受力模型分析。

图4 钢包回转台底座优化设计方案1

图5 钢包回转台底座优化设计方案2

如图6所示为方案3将保留顶法兰外圈筋板0°、45°、90°、135°、180°、225°、270°、315°角度方向的筋板,且将其厚度由12 mm改为25 mm,其余筋板全部割除,并在适当位置增加一些筋板。装置的制作及调试过程中,装置放在实验台上进行相应的测试,有利于装置各方面性能的提高。

图6 钢包回转台底座优化设计方案3

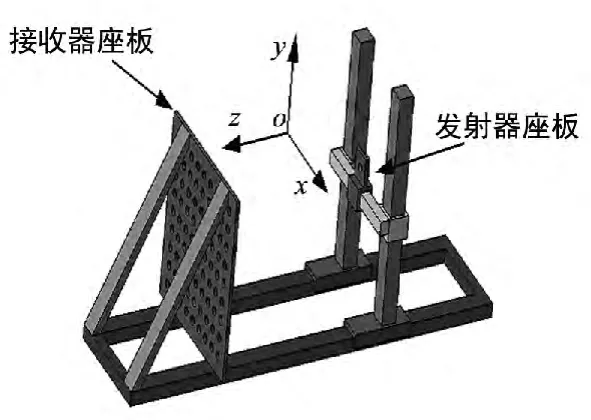

图4 超声波三维坐标测试实验台示意图

5 结语

文中提出的驾驶员头部检测方法具有多方面的优点,如:将牛顿迭代法的初值选为发射器的初始位置,这一思路解决了牛顿迭代法初值选择困难的问题;发射器与接收器之间的连接形式设计为无线连接,飞行员的头部移动不受连线长度的限制,这一优势在“直升机驾驶模拟器”这一课题中尤为重要;接收控制器持续发送发射开始的控制信号,接收控制器的存储器中始终存在一组发射器的三维坐标,当控制计算机询问发射器坐标时,可以直接将其读取,从而保证了实时性等。相比三维坐标测量机、激光跟踪仪那些成本高,不利于其大范围的推广使用的设备,文中的检测方法效果突出而且成本低廉,且具有良好的扩展性,可以广泛应用于仓储定位、机器人导航定位、虚拟现实、模拟实战游戏、无线传感网络定位等方面。

[1] 顾国荣,鲍骏成,李海乐.基于单片机的超声波测距系统设计[J].沿海企业与科技,2012(2):17-18.

[2] 华 宏,王涌天,郭向前,等.超声波三维位置坐标跟踪器设计原理及其误差模型的研究[J].仪器仪表学报,2000(6):56-67.