超级13Cr完井管柱的腐蚀失效原因

寇菊荣,董 仁,刘洪涛,吕祥鸿,赵国仙,薛 艳,李 娜

(1.西安石油大学材料科学与工程学院,西安710065;2.塔里木油田分公司,库尔勒841000;3.西安摩尔石油工程实验室有限公司,西安710065;4.中船重工705研究所海源测控技术有限公司,西安710077)

失效分析

超级13Cr完井管柱的腐蚀失效原因

寇菊荣1,董 仁2,刘洪涛2,吕祥鸿1,赵国仙1,薛 艳3,李 娜4

(1.西安石油大学材料科学与工程学院,西安710065;2.塔里木油田分公司,库尔勒841000;3.西安摩尔石油工程实验室有限公司,西安710065;4.中船重工705研究所海源测控技术有限公司,西安710077)

通过对某失效超深、超高温高压气井超级13Cr完井管柱的内表面腐蚀检测,结合室内腐蚀试验,分析管内表面状态、酸化缓蚀剂等对完井管柱腐蚀的影响,探讨该气井管柱的腐蚀失效原因。结果表明:超级13Cr完井管柱内壁均匀腐蚀轻微,随井深增大、温度升高,管柱内壁点蚀严重程度增强,在6 000 m左右,最大点蚀深度高达645μm;酸化缓蚀剂与超级13Cr完井管柱不完全匹配,且管柱内壁存在吸附单质铜膜,膜的覆盖不致密会导致较为严重的点蚀;完井管柱内壁氧化皮去除不彻底,且存在表面缺陷,促进了点蚀的萌生及应力腐蚀开裂(SCC)裂纹的形核与发展,严重影响到管柱的结构完整性,最终导致管柱腐蚀失效。

超级13Cr完井管柱;腐蚀检测;点蚀;SCC

某失效气井于2012年4月开钻,2012年11月钻至井深6 980 m完钻,2013年1月下入完井管柱,完井管柱(油管)材质为110Ksi钢级超级Ⅱ型13Cr,产层温度、压力分别为171℃、119 MPa,属超深、超高温高压井。该井2013年3月7日进行酸化压裂施工,酸压层段为6 747~6 840 m,酸压主体酸为9%HCl+3%HAc+2%HF+5.1%酸化缓蚀剂,酸液泵注量为168 m3;关井反应60 min后,开井排残酸、求产,日产气11 713 m3,日产水104 m3,Cl-含量为117 000 mg/L,CO2含量为1.2%,不含H2S;2013年3月11日发生油管泄漏、油套窜通;2013年3月14日起出封隔器以上(6 680 m)完井管柱。

本工作通过对封隔器以上管体内表面的腐蚀检测,结合室内腐蚀验证分析试验,明确高压气井完井管柱腐蚀的主要影响因素,为超级13Cr马氏体不锈钢油管的合理使用提供技术依据。

1 试验

从井口到井底,每隔约500 m取样,共取油管15根,使用超声波测厚仪进行壁厚测量。将油管剖开后用蒸馏水清洗,丙酮除油,酒精脱水干燥后,采用金相显微法对点蚀坑深度进行测量,采用扫描电镜(SEM)和X射线能谱仪(EDS)进行油管内壁表观质量分析,X射线光电子谱(XPS)进行油管内壁附着物分析。

2 检测结果

2.1 壁厚检测

使用DM4E型超声波测厚仪沿油管轴向每隔10 cm,圆周方向每隔90°进行超声波检测。表1为壁厚测量结果。结果表明:所有油管的均匀腐蚀很轻微,最大壁厚偏差均在-10%以内,满足API SPEC 5CT-2011标准要求(最大壁厚偏差小于-12.5%)[1]。

表1 壁厚测量结果Tab.1 The wall thickness measurement results

2.2 油管内壁腐蚀检测

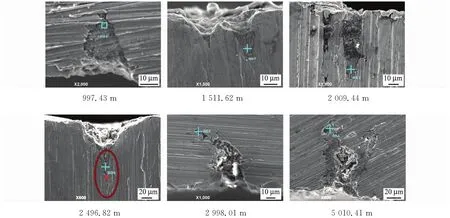

采用金相显微法对油管内壁点蚀深度进行测量。图1为从井口到井底管体内壁腐蚀形貌,表2为不同井段超级13Cr油管内壁最大10个点蚀深度的测量结果。图2为平均点蚀深度和最大点蚀深度随井深及温度(按照温度梯度2℃/100 m计算)的变化关系。可以看出,随井深增大,温度升高,平均点蚀深度总体上呈增大趋势。

图1 不同井段管体内壁宏观腐蚀形貌Fig.1 Macroscopic corrosion morphology of inner surface of pipe at different well sections

表2 不同井段超级13Cr油管内壁点蚀深度Tab.2 Pitting depth of super 13Cr tubing inner surface at different well sections

2.3 油管内壁表面质量分析

图3为超级13Cr油管内壁横截面SEM形貌,缺陷内部6个位置氧元素EDS分析结果(原子分数/%)为:43.71,46.86,45.39,47.65,54.72,32.91。可以看出,油管内壁明显存在钢管轧制过程造成的划伤及喷砂(喷丸)去除氧化皮不彻底(高温氧化易沿晶界向内部发展)等表面缺陷。油管内壁表面缺陷的存在,可以成为应力集中点,促进SCC裂纹的形核与扩展,在使用过程中可能会导致油管发生断裂(井深2 496.82 m处取得的油管缺陷底部已经出现微裂纹(A区))。

2.4 油管内壁附着物分析

图4为油管内壁附着物的宏观形貌及附着物成分的高分辨XPS分析。可以看出,附着物外层为Cu2O,溅射后内层为金属单质铜。酸化过程中形成的贵金属铜膜(酸化缓蚀剂中铜离子的还原沉积),在油管后续使用过程中会局部脱落(流体冲刷),铜膜的覆盖不致密将会形成典型的大阴极-小阳极结构,促进点蚀的萌生和扩展,导致油管内壁较为严重的点蚀。

图2 平均点蚀深度和最大点蚀深度随井深及温度的变化关系Fig.2 Relationship of average and maximum pitting depths with well depth and temperature

图3 不同井段油管内壁缺陷横截面SEM形貌Fig.3 The cross-section SEM morphology of super 13Cr tubing inner wall

图4 油管内壁附着物的宏观形貌及附着物XPS分析Fig.4 Macroscopic morphology(a)and XPSanalysis(b)of the attachments on the tubing inner wall

3 讨论

3.1 酸化的影响

酸化是用酸液处理油气层,以恢复或增加油气层渗透率,从而提高油气的采收率。但是,在提高采收率的同时,酸化液通常会直接与储存罐、酸化压裂设备、井下油管及套管等接触,而且腐蚀程度会随着地层越深温度越高而加剧[2]。目前,使用频率最高的酸化溶液有HCl,HF等,尽管在酸化过程中添加了种类繁多的缓蚀剂,但由于酸化缓蚀剂与管柱材质不匹配、酸化缓蚀剂与井下环境不匹配等,酸化过程仍对超级13Cr不动酸化管柱造成严重腐蚀影响,导致局部腐蚀问题突出,严重破坏了井下管柱的密封完整性和结构完整性。

关于13Cr马氏体不锈钢油管在HCl及HCl+ HF(土酸)酸化液中的腐蚀控制,国内外普遍采用缓蚀剂(主剂,通常为曼尼希碱)+增效剂(辅剂,一般为含金属离子)的协同效应降低材料腐蚀的方法[3-5]。但缓蚀剂中金属离子(特别是贵金属离子)的存在,一方面存在环境污染问题;另一方面,在酸化过程中管柱表面形成的金属覆盖膜(见图4),特别是贵金属覆盖膜,会加剧不锈钢管柱在后续生产工况条件的局部腐蚀。

有研究表明[6]:对于马氏体不锈钢油管(普通13Cr、超级Ⅰ型13Cr、超级Ⅱ型13Cr及高强15Cr),在鲜酸溶液中的腐蚀速率高达350~600 mm/a(80℃),合理使用与之匹配的酸化缓蚀剂(缓蚀剂+增效剂),可使其腐蚀速率降低到25 mm/a以下,且未出现明显点蚀。该井的腐蚀检测结果表明,超级13Cr完井管柱的均匀腐蚀轻微,但试样表面出现较为严重的点蚀,并且随井深增大、温度升高,点蚀程度增强。这说明该井在酸化压裂过程中选用的缓蚀剂与超级13Cr完井管柱匹配性并不是很好,在酸化过程中形成的点蚀,可能在后续长期生产过程中继续发展,严重影响到完井管柱的结构完整性。

3.2 材质的影响

马氏体不锈钢油管主要是针对CO2+Cl-腐蚀研发的耐蚀材料。由普通API 5CT 13Cr钢发展而来的超级13Cr马氏体不锈钢,比普通13Cr不锈钢具有高强度、低温韧性及改进的抗腐蚀性能的综合特点。国内外大量的研究结果表明[7-10],超级13Cr的最高使用温度为180℃、最高使用CO2分压可达5 MPa以上,最高Cl-浓度高达100 000 mg/L以上。该井选用的超级13Cr完井管柱可以完全满足生产工况的温度、CO2分压及Cl-浓度范围,发生严重点蚀的主要原因是由于在设计之初并未充分考虑到酸化作业过程中鲜酸腐蚀的影响。对于采取酸化缓蚀剂+超级13Cr不动管柱进行酸化压裂及生产的完井管柱来说,完井管柱材质与酸化缓蚀剂的匹配性是保证其长期安全运行的关键因素。

3.3 管材表面状态的影响

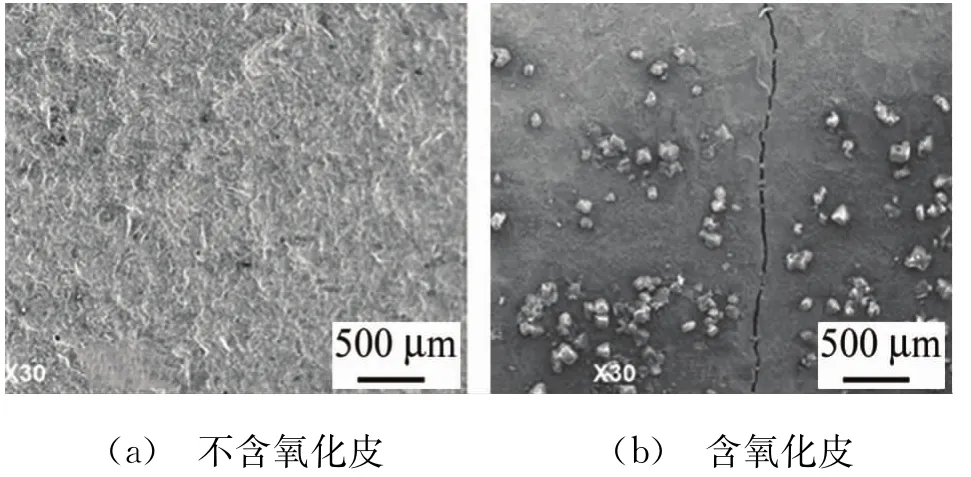

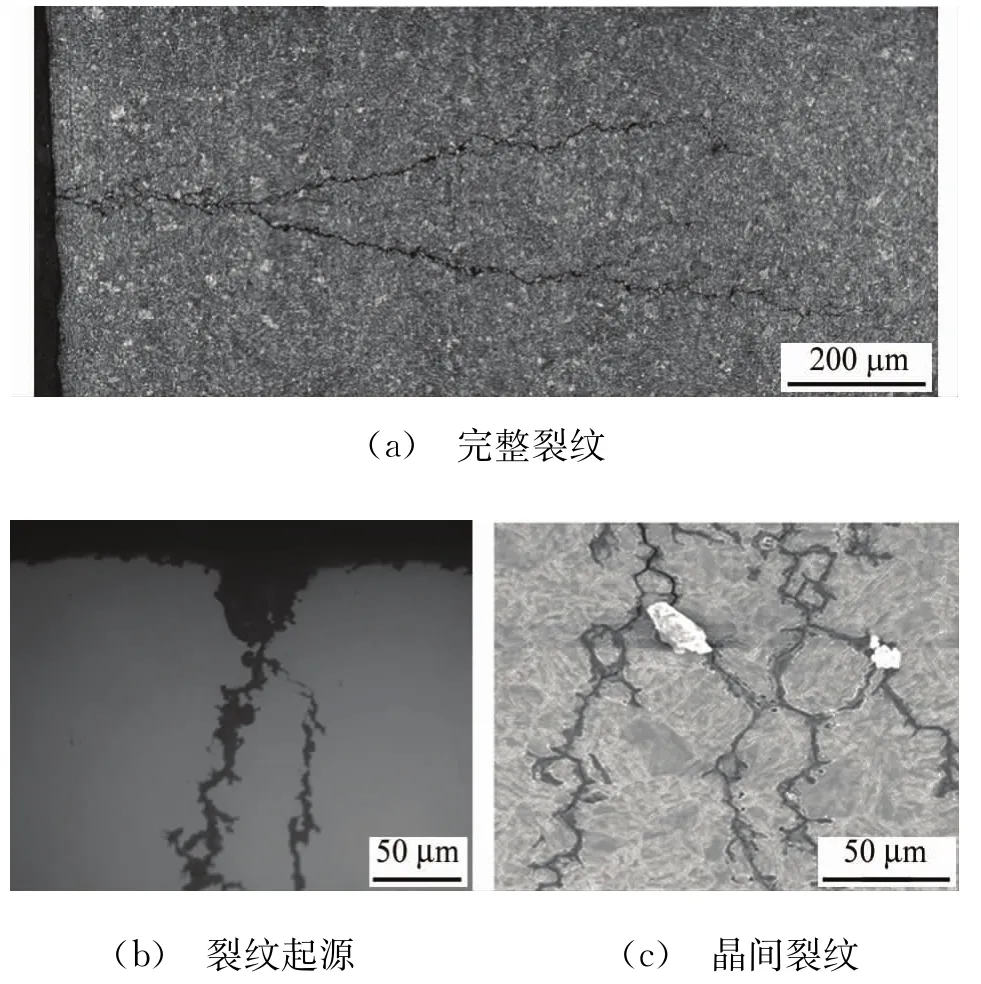

关于不锈钢管材表面的质量控制,API SPEC 5CT-2011及ISO 8501-1-2007标准都有严格的规定[1,11],即作为验收标准的级别要求为Sa2.5级(管体表面应不可见氧化皮)。如前所述,该井超级13Cr完井管柱内壁存在由于氧化皮去除不彻底的表面缺陷,在使用过程中(例如在鲜酸腐蚀条件下),可能会导致局部脱落,促进点蚀的萌生,而表面较大的粗糙度也会促进泥浆附着,加快点蚀的发生。更为严重的是,在不锈钢管材高温轧制过程中形成的表面缺陷,主要且沿晶界向内扩展(见图5),促进SCC裂纹的形核,导致油管在使用过程中发生SCC开裂。图6为从内表面喷砂(或喷丸)彻底和含氧化皮超级13Cr油管所取的全壁厚C环SCC试样。在模拟油田地层水介质,加载应力为85%YSmin(内表面受张应力),CO2分压为4 MPa,温度为170℃的腐蚀条件下,30 d试验后,含氧化皮C环试样内表面出现垂直于张应力方向的SCC裂纹,且裂纹起源于表面点蚀坑处,具有沿晶裂纹特征(见图7)。而不含氧化皮的C环试样表面未出现SCC裂纹。

图5 不同表面状态超级13Cr油管内壁宏观及横截面微观形貌Fig.5 The surface macroscopic morphology and cross-section microscopic morphology in different inner surface states of super 13Cr tubing

图6 SCC试验结果Fig.6 SCC test results

图7 含氧化皮C环试样SCC裂纹形貌Fig.7 The SCC crack morphology of C ring specimens with oxide scale

4 结论

(1)超级13Cr完井管柱内壁均匀腐蚀很轻微,最大壁厚偏差均在-10%以内;随井深增大、温度升高,完井管柱内壁点蚀严重程度增强,在6 000 m左右,最大点蚀深度高达645μm;

(2)酸化缓蚀剂与超级13Cr完井管柱不完全匹配,且使管柱内壁存在吸附单质Cu膜,膜的覆盖不致密将会导致较为严重的点蚀;

(3)超级13Cr完井管柱内壁氧化皮去除不彻底,存在表面缺陷,促进了点蚀及SCC裂纹的形核及发展,严重影响到管柱的结构完整性。

[1] API SPEC 5CT-2011 Specification for casing and tubing[S].

[2] GHAREBA S,OMANOVIC S.Interaction of 12-aminododecanoicacidwithacarbonsteelsurface:towards the development of‘green’corrosion inhibitors[J]. Corrosion Science,2010,52(6):2104-2113.

[3] BOLES J,KE M J,PARKER C.Corrosion inhibition of new 15 chromium tubulars in acid stimulation fluids at high temperatures[C]//The 2009 SPE Annual Technical Conference and Exhibition held in New Orleans,Louisiana,USA:SPE,2009.

[4] BAYOL E,GURTEN T,ALI G A,et al.Interactions of some schiff base compounds with mild steel surface in hydrochloric acid solution[J].Materials Chemistry and Physics,2008,112(2):624-630.

[5] KE M J,BOLES J.Corrosion behavior of various 13 chromium tubulars in acid stimulation fluids[C]//The 1st International Symposium on Oilfield Corrosion Held in Aberdeen,Scotland:SPE,2004.

[6] KIMURA M,SAKATA K.Corrosion resistance of martensitic stainless OCTG in severe corrosion environments[C]//62th NACE Annual Conference,Nashville,Tennessee.Houston:Omnipress,2007.

[7] 吕祥鸿,赵国仙,张建兵.超级13Cr马氏体不锈钢在CO2及H2S/CO2环境中的腐蚀行为[J].北京科技大学学报,2010,32(2):208-212.

[8] CARLOS J,ROSANE F B.Performance of corrosion inhibitors for acidizing jobs in horizontal wells completed with CRA laboratory tests[C]//56st NACE Annual Conference.Houston:Omnipress,2001.

[9] MARCHEBOIS H,LEYER J.SSC performance of a auper 13% Cr martensitic stainless steel for OCTG[C]//62th NACE Annual Conference,Nashville,Tennessee,March 11-15,2007.Houston:Omnipress,2007.

[10] KIMURA M,TAMARI T,YAMAZAKI Y,et al. Development of new 15Cr stainless steel OCTG with superior corrosion resistance[C]//60th NACE Annual Conference.Houston:Omnipress,2005.

[11] ISO 8501-1-2007 Preparation of steel substrates before application of paints and related products-Visual assessment of surface cleanliness-Part 1:Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings[S].

Corrosion Failure Causes of Super 13Cr Completion Tubing Strings

KOU Ju-rong1,DONG Ren2,LIU Hong-tao2,LÜXiang-hong1,ZHAO Guo-xian1,XUE Yan3,LI Na4

(1.School of Material Science and Engineering,Xi′an Shiyou University,Xi′an 710065,China;2.Petro China Tarim Oilfield Company,Korla 841000,China;3.Xi′an Maurer Petroleum Engineering Laboratory,Co.,Ltd.,Xi′an 710065,China;4.705th Research Institute Haiyuan Measure and Control Technology Co.,Ltd.,of China Shipbuilding Industry Corporation,Xi′an 710077,China)

Combining with the corrosion test in laboratory,the influence of inner surface state,acidizing corrosion inhibitor etc.on the corrosion of super 13Cr completion tubing strings was analyzed by inner surface corrosion detection,and the corrosion failure causes for the super deep,super high temperature and high pressure gas well were discussed.The results showed that uniform corrosion was very slight on the inner surface of super 13Cr completion tubing strings,and pitting became more serious with the increase of well depth and temperature,the maximum pitting depth was up to 645μm at about 6 000 m depth.The acidizing corrosion inhibitor did not display a good matching ability with the super 13Cr completion tubing strings,and there existed metal Cu scale adsorbing on theinner surface,which was not covered densely and thus led to serious pitting of super 13Cr completion tubing strings.The oxide scale on the inner surface of super 13Cr completion tubing strings was not removed completely,and there were some surface defects which promoted the occurrence of pitting and the crack nucleation and expansion of stress corrosion cracking(SSC).Therefore,it affected severely the structural integrity of completion tubing strings and resulted in the corrosion failure eventually.

Super 13Cr completion tubing string;corrosion detection;pitting;SCC

TG172.8

A

1005-748X(2015)09-0898-05

10.11973/fsyfh-201509022

2014-09-23

国家自然科学基金(51271146;51074126)

吕祥鸿(1971-),副教授,博士,从事石油管材腐蚀与防护的研究,15809269026,lxhong71@sina.com.cn