少齿数齿轮副的优化设计*

程 伟,王保民

(1.陕西理工学院机械工程训练中心,陕西汉中 723003;2.陕西理工学院机械工程学院,陕西汉中 723001)

0 引言

少齿数齿轮减速器具有单级传动比大、结构紧凑、重量轻等优点,在矿山、冶金、起重运输等行业具有广泛的应用价值。少齿数齿轮减速器一般采用单级传动,小齿轮是齿数为1~7的渐开线圆柱斜齿轮,因其特殊的传动结构,在满足齿轮副尺寸结构、传动质量、承载能力等方面存在在较大的设计难题,主要问题表现在齿顶变尖、根切、重合度低、点蚀和磨损失效等,阻碍了少齿数齿轮减速器的推广应用[1-2]。少齿数齿轮减速器传统的设计方法是按照给定的条件,根据经验,采用类比和理论计算的方法,在满足一些限制条件的基础上,通过试凑的方法来确定主要参数,但由于限制条件和主要参数过多,缺少有效的方法,很难找到符合要求的一组参数,因而设计出来的减速器在寿命、承载能力、传动效率、平稳性等方面不够理想。

1 少齿数齿轮副设计限制条件数学模型

1.1 两齿轮的根切指数

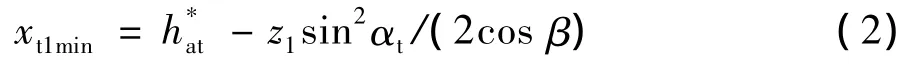

当Δ1≥0,无根切;Δ1<0,会出现根切的情况。小齿轮端面最小变位系数为:

1.2 重合度指数

少齿数齿轮传动端面重合度总是小于1,需要增加轴向重合度来保证少齿数齿轮传动的平稳性和承载能力。许用端面重合度和总重合度一般要求[εa]≥0.5 和[εγ]>1.5。端面重合度指数:

式中:εa为设计值。当Δ2≥0,符合端面重合度的要求;Δ2<0,端面重合度不够。总重合度指数:

式中:εγ为设计值。当 Δ21≥0,符合总重合度的要求;Δ21<0,总重合度不够。

1.3 两齿轮齿顶厚度指数

为了避免小齿轮齿顶变尖,通常要求齿顶厚sat>0,小齿轮齿顶厚指数为:

式中:sat为设计值。当Δ3>0,小齿轮不会出现齿顶变尖的情况;Δ3≤0,小齿轮齿顶会变尖,有些情况下允许变尖,并通过削尖的方法来保证接触强度。

1.4 干涉指数

当 Δ41,42≥0,不发生干涉;Δ41或 Δ42< 0,发生干涉。

1.5 节点外啮合指数

当Δ5>0,不出现节点外啮合情况;Δ5≤0出现节点外啮合情况。

1.6 等滑动系数程度指数

Δ6越小越,两齿轮最大滑动系数差值越小,抗磨损和胶合能力越强。磨损和胶合是少齿数齿轮传动的主要破坏形式之一。

1.7 法向最小侧隙指数

Δ7≥0时,选取法向侧隙符合要求或在法向侧隙给定下的选取的参数符合要求;Δ7<0时,需要调整法向侧隙或参数。

1.8 接触强度指数

由于节点不在少齿数齿轮副的啮合线上,普通齿轮的接触应力公式不再适用于少齿数齿轮,可以取实际啮合线的中点作为齿面接触强度的应力计算点[3],则有:

当 Δ81,82≥0,接触强度符合要求。

2 优化设计数学模型的建立

2.1 目标函数的建立

(1)大、小齿轮齿根处最大滑动系数差值越小,对齿轮副的抗胶合能力和耐磨性越有利,则建立目标函数:

min f1(X)=

(2)变位系数之和越大或小齿轮齿根处的类几何压力系数越小,接触强度越好,则建立目标函数:

min f2(X)=-(xt+xt2)

min f3(X)=ψ'

(3)减小体积可以减小使用空间,节省材料以及降低成本,则建立目标函数:

min f4(X)=

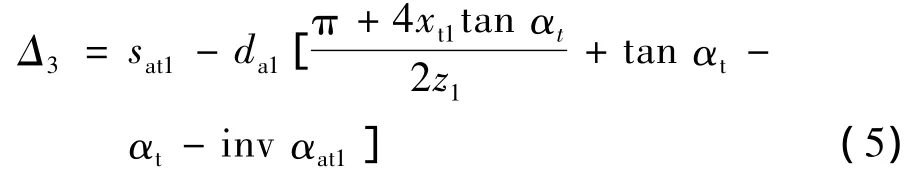

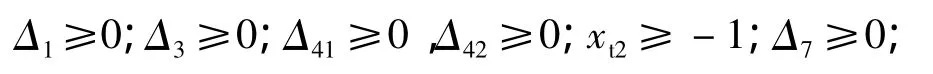

2.2 设计变量的确定

一般情况下,输入功率P1、小齿轮转速n1、实际中心距a1、传动比i21是给定的设计始条件,齿轮副的主要参数为:小齿轮齿数z1,端面模数mt,螺旋角β,小齿轮变位系数xt1,压力角αn,齿宽系数ψa(小齿轮齿宽b=a1*ψa)。则设计变量为:

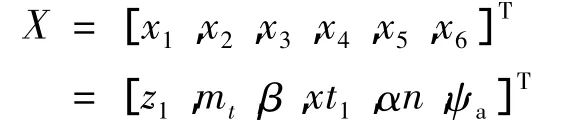

2.3 约束条件

(1)边界约束条件

小齿轮为主动轮,为保证其弯曲强度,模数一般要大于2;螺旋角对少齿数齿轮的齿形和传动质量影响很大,选择重合度要兼顾强度、平稳性及齿形;为了弥补端面重合度εa的不足一般都采用较大的齿宽;压力角小,传动效率高、重合度大,噪音小,但轮齿的强度差,压力角大,承载能力强,寿命高,需要根据设计要求来选取,一般情况下,为了便于小齿轮加工,压力角为20°。边界约束条件如表1所示。

表1 边界约束条件

(2)齿形和传动质量约束

2.4 优化方法

少齿数齿轮传动相比与普通齿轮,由于其特殊的结构,限制条件和质量要求更多,追求某一项质量指标没有意义,必须综合协调各质量指标,因此,少齿数齿轮副的优化设计需要采用多目标优化设计。若对其进行单目标优化设计时,必须将其它目标转换成限制条件。求解多目标优化设计的基本方法是评价函数法[4],借助几何或应用中的直观背景构造评价函数,将多目标优化问题转变成单目标优化问题,然后用单目标优化的方法求解。

基于理想点法,构造少齿数齿轮副多目标优化的评价函数:

先求解p个单目标问题的解f*i:

并构造评价函数:

再求解

将其最优解x*作为多目标问题的最优解。

少齿数齿轮副优化设计属于非线性的约束优化问题。MATLAB优化工具箱采用序列二次规划法(SQP)来求解这种优化问题,它是将原问题化为一系列的二次规划子问题进行求解,再通过使用BFGS法构造变尺度矩阵,以保留超线性收敛性,最后调用fmincon函数求解得到最优解[5]。

3 优化设计软件开发及实例

3.1 基于MATLAB GUI软件开发

MATLAB可视化设计模块(GUI)除了开发软件功能外,还可使用MATLAB优化函数,并且具有强大的数值计算功能,复合运算功能和图像处理功能,方便优化计算和可视化对话框的开发[6]。MATLAB GUI模块可构建含有图形窗口、图轴、按钮、菜单、文本框等图形对象的可视化界面,这些是人机交流信息的途径和方式,其功能的实现是基于C语言编写的底层程序。创建一个GUI的过程大致分为9步,如图1。

图1 创建GUI的基本步骤

基于理想点法的少齿数齿轮副优化设计流程:输入已知参数数据,包括输入功率、小齿轮转速、传动比、中心距等;设置限制条件,包括边界约束条件、传动性能约束条件等;单目标优化;将各单目标优化的结果作为已知条件输入到多目标优化对话框中,进行理想点法的多目标优化;输出结果,包括齿数、大小齿轮变位系数、端面重合度等;附加功能,包括齿轮副啮合图、接触强度计算等。根据优化设计的流程,设计各环节的界面和要实现的功能,基于MATLAB GUI编辑界面和编写底层程序,检测修改无误后,acc编译成软件。

3.2 IE33汽油机传动结构的优化设计

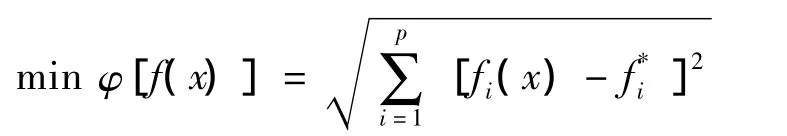

由文献[7]可知,IE33汽油机功率为 p=0.4 kW,小齿轮最高转速为n1=6 000 r/min,该机采用一对少齿数齿轮副减速,其中心距a=60 mm,其余参数数据如表2所示。

表2 基本参数数据

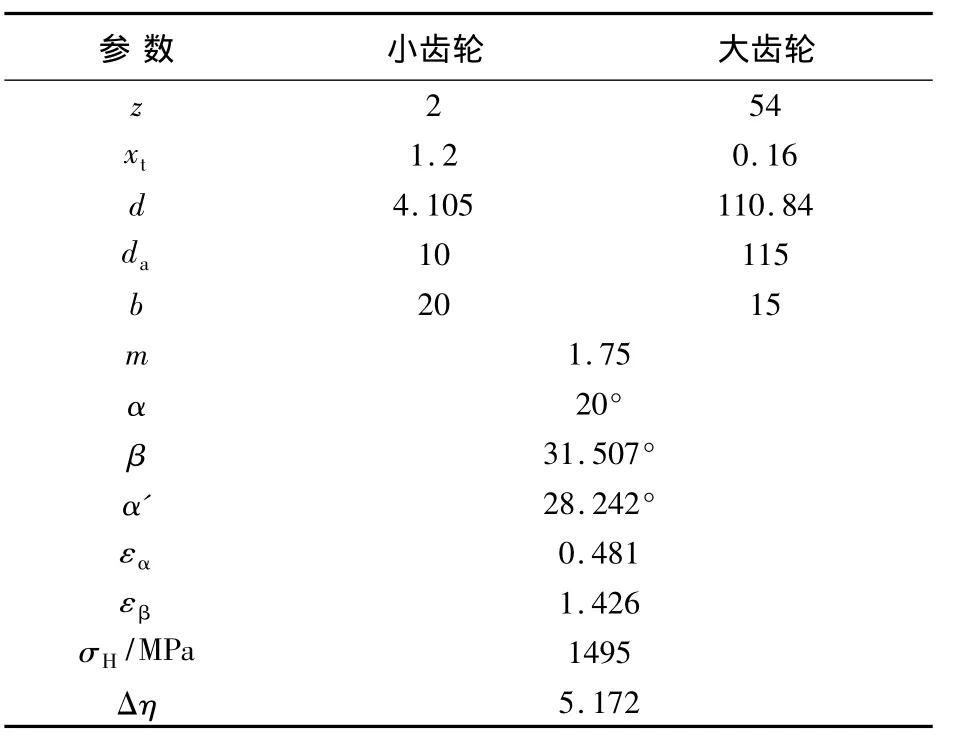

表3 优化结果

这对少齿数齿轮经过较长时间跑合才能正常工作,原因是小齿轮根部已经发生过渡曲线干涉;重合度不高,齿顶变尖;工作一段时间后,破坏形式是点蚀和磨损,为了保证有一定的寿命,采用了硬齿面,并对表面进行了修研,再通过适当跑合降低接触应力。

在不改变中心距、两齿轮齿数及模数的情况下,以提高重合度和接触强度及减小最大滑动系数差为目标,对齿轮副进行优化设计。参数数据输入如图2所示。

图2 输入参数

图3 齿轮副啮合图

如表3所示,采用理想点法对少齿数齿轮副进行多目标优化设计的结果与传统试凑法设计出来的结果相比,端面重合度提高了(0.5949-0.481)/0.481=23.68%;接触强度提高了(1495-1097.41)/1495=26.59%;最大滑动系数差降低了(5.172-2.904)/5.172=43.85%,并且齿轮副不存在齿顶变尖和根切的问题。齿轮副啮合图如图3所示。

4 结论

(1)对少齿数齿轮传动的限制条件进行了分析,建立了相应的数学模型;建立了少齿数齿轮副优化设计的模型,包括目标函数、设计变量、约束条件、优化方法,保证了少齿数齿轮减速器的传动性能;

(2)为少齿数齿轮副的参数设计提供了一种新的更合理有效的方法,解决了综合考虑各限制因素和质量要求协调地设计主要参数的难题;

(3)基于MATLAB GUI平台和可视化技术开发了少齿数齿轮副优化设计软件,大大提高了设计效率。

[1] 王保民,张国海,李 鹏.少齿数渐开线圆柱齿轮传动研究现状综述[J].陕西理工学院学报(自然科学版),2010,26(1):1-4.

[2] 王宁侠,王 鸿,王乃信.少齿数渐开线圆柱齿轮机构的研究[J].机械科学与技术,2000,15(6):941-943.

[3] 张国海,王保民,蒋学全.少齿数齿轮传动接触强度的研究[J].机械设计,2004,21(8):16-18.

[4] 李万祥.工程优化设计与MATLAB实现[M].北京:清华大学出版社,2010.

[5] 席平原.应用MATLAB工具箱实现机械优化设计[J].机械设计与研究,2003,19(3):40-42,7.

[6] 罗华飞.MATLAB GUI设计学习手记[M].北京:北京航空航天大学出版社,2011.

[7] 施雄泉.少齿数大传动比圆柱齿轮副传动有关问题的研究[J].职大期刊,1995(1):41-46.