塑料进气歧管设计开发

郝 兵

(天津卡达克汽车高新技术公司,河北 天津 300000)

1 塑料进气歧管结构设计

进气歧管的结构是根据发动机的类型、布置形式以及其他一些因素所决定的。根据发动机特性参数:功率、扭矩等,缸盖详细2D/3D图以及歧管周围空间布局,建模塑料进气歧管3D模型。针对进气歧管型腔,利用CFD软件进行三维流场模拟,分析歧管中压力损失和流场分布,优化歧管型腔各设计参数。在进气歧管型腔设计中,合理歧管长度、圆滑过渡歧管截面,以保证歧管轴线曲率连续;并且应特别注意在总损失中占比重很大的稳压腔和进气歧管间过渡圆角尽可能大,以形成喇叭口结构[1]。

2 快速成型及性能试验

塑料进气歧管设计过程中,在通过一维仿真和三维模拟对歧管型腔优化的基础上,对进气歧管进行三维结构造型,为完成稳态流量测试、空间安装验证和发动机台架性能试验测试等测试,利用快速原型技术(RAPID PROTOTYPING,简称RP技术)制作塑料进气歧管样件。

“分层制造,逐层叠加”作为快速原型制造技术的基本成型原理,在不使用任何刀具、模具及工装卡具的前提下,快速、直接地制造结构外形复杂的实体样件。STL文件是CAD软件与快速原型切片软件的接口数据格式。将塑料进气歧管的造型设计数据转化为STL格式,并输入快速原型设备中用切片软件进行模型切片,快速成型机按照软件中每一切片的形状固化一层ABS材料,每一层的叠加即可完成实物样件,然后进行后期固化处理,增加其强度,完成实物样件的制作。

塑料进气歧管快速样件进气流量、瞬态流速以及滚流比、缸内涡流等参数可利用气道稳流试验台进行试验,有助于评价进气歧管的流通能力和多种设计方案的对比。同时,试验测试结果为一维计算提供初始化参数,还可用来验证三维流场模拟结果的准确性[2]。

塑料进气歧管性能要求,以及与发动机物理搭载,可利用台架试验验证。

3 塑料进气歧管生产工艺研究

3.1 生产工艺路线

发动机附件的塑料化开始自20世纪70年代。发动机工作时所产生的热经过辐射、传导、对流以及受大气环境影响,发动机周边的温差范围是-40~140℃。对于4G15发动机塑料进气歧管的具体技术要求:

a)除内壁、法兰面和注射孔外,其他壁厚均为3.0mm。

b)泄漏量测试:将进气管和软管接头封闭,在进气管内部施0.06MPa的气压,当漏气量≤60ml/min为合格。

c)制成品外表面应光滑,无明显的飞边、毛刺、熔接痕、流痕、气孔、玻纤外露等外观缺陷,不允许有影响性能的焊接缺陷。气道内表面光滑,要求平整无毛刺,内表面焊接线溢料≤1mm,内部清洁度≤10mg。

d)密封圈安装平整,无起鼓、凹凸不平等现象。

e)所有热嵌螺母周围无溢料渗出。

f)未注线性尺寸公差和角度按GB/T1804-m。

熔芯法、振动摩擦焊、热板焊成为塑料进气歧管制造主要工艺方法,最近还出现了高温诱导焊和热电阻焊。目前,多片振动摩擦焊是塑料进气歧管最成熟的生产工艺,其生产效率高,成本低。

本项目以摩擦焊作为主要制造方式,工艺路线定义为:摩擦焊—嵌件安装—检测。

3.2 设备选型

摩擦焊机,热插机,冷插机,位置检测机,密封试验机,爆破试验机。

3.3 工艺参数设定

对由连接法兰、支管和总管组成的进气歧管试样进行试验和分析。振动焊接分两次进行,先将连接法兰与支管焊接在一起,然后再将总管焊在上述组件上。总管比支管有效直径稍大,因而所承受的应力最大,对总管进行工艺参数的试验研究意义重大。通过静压破裂试验,检查破坏的零件,确定破裂源产生在焊缝上。焊缝的破裂强度以歧管破裂时施加的压力为参考数据。通过对数据的分析,夹紧压力是影响歧管的破裂强度(即焊接强度)的最大因素,其次是焊缝的熔化宽度,最小影响是振动振幅[3]。

综上所述,合理选择焊接工艺参数,有效提高歧管的振动焊接强度;降低夹紧压力可提高歧管焊接强度;优化焊缝熔化宽度,可使歧管获得最大焊接强度,焊机上位夹具的振幅对歧管的焊接强度的影响不大。

3.4 样件验证实验

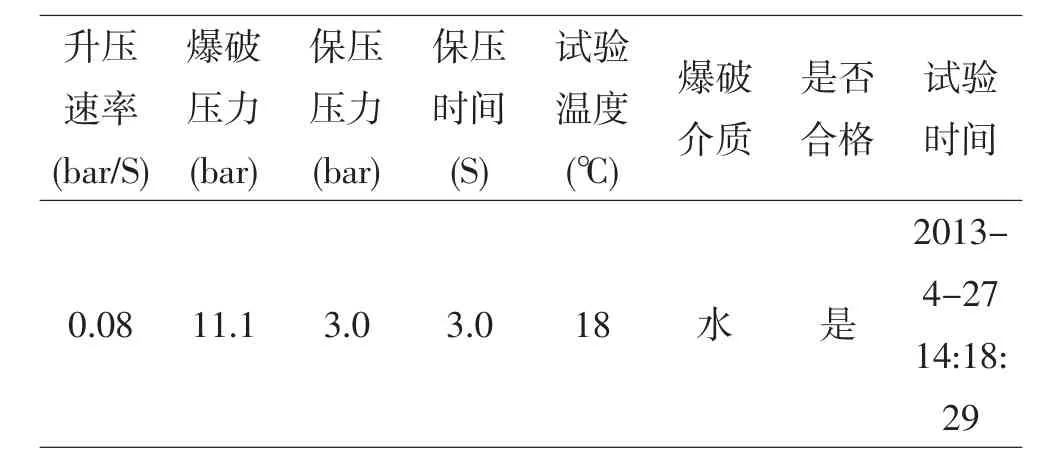

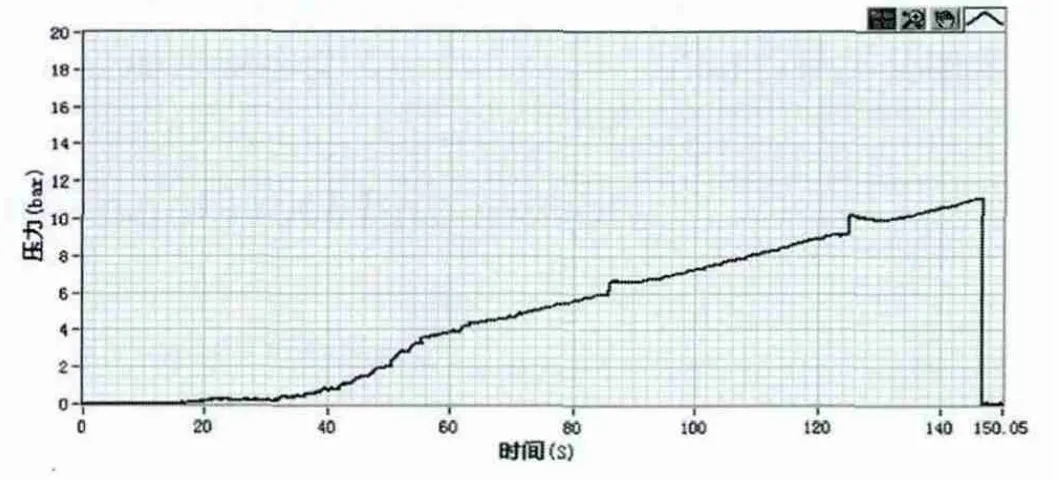

3.4.1 爆破实验

表1

图1

3.4.2 性能参数验证

依据GB/T18297-2001《汽车发动机性能试验方法》标准,通过合理的实验手段,进一步验证产品的性能指标,主要试验如下:热老化试验、交变试验、低温循环试验、正压气密试验、冲击试验、嵌件拨出试验、嵌件扭矩试验、耐化学试验、静态强度试验、烟雾试验、振动试验等。

4 结论

经过样品结构强度试验验证以及性能参数试验验证,确认塑料进气歧管符合技术要求。生产线布置合理,工艺路线完整,作业文件齐全,可转化为实际生产能力,达到量产标准。

[1]朱芝培.汽车零部件塑料化发展趋势[J].广东塑料,2004(6):54-58.

[2]张颖.MPI公司谈进气歧管设计需要专业化经验[J].汽车与配件,2004(10):72-74.

[3]顾宏中.内燃机中气体流动及数值分析[M].北京:国防工业出版社,1985.