引风机变频器改造控制优化及节能效果分析

张天放 陈 娟

(1.辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.沈阳新松机器人自动化股份有限公司,辽宁 沈阳 110006)

1 系统概述

内蒙古华电集团某电厂2台600MW亚临界燃煤空冷汽轮发电机组,锅炉采用北京巴布科克·威尔科克斯有限公司技术设计制造的B&WB-2080/17.5-M型锅炉,为亚临界参数,一次中间再热、自然循环、平衡通风、锅炉房紧身封闭、固态排渣、全钢构架、全悬吊结构Π型汽包锅炉;汽轮机采用哈尔滨汽轮机厂制造的ZKL600-16.7/538/538型亚临界、一次中间再热、单轴、三缸四排汽、凝汽式直接空冷汽轮机;发电机采用哈尔滨电机有限责任公司生产的QFSN-600-2YHG型氢冷发电机。引风机为上海电机厂生产的静叶可调轴流风机,型号为YKK1000-8,额定电流332A,额定电压10kV,电机功率5 000kW。

静叶可调轴流风机具有结构简单、安全可靠、维护和初期投入费用低等优点,所以新建燃煤机组大量采用此类风机[1]。但是,由于此类风机不能调速,只能改变风机静叶角度调节风量,节流损失大,风机效率低。并且由于燃煤机组的变负荷运行特性和风机负荷设计裕量考虑,往往使风机运行偏离理论高效区,所以增加了厂用电的消耗。因此机组稳定运行后,考虑到引风机变频调速所蕴含的巨大节能潜力,集团决定进行引风机变频器改造项目。

2 变频器控制方案

2.1 电气一次系统设计方案

本工程设计依系统要求,采用“一拖一自动旁路”电气回路设计,单套变频器带一台引风机工作,每台机组配置两套变频器。

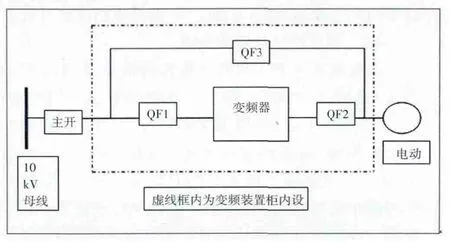

图1 引风机变频装置电气一次系统示意图

图中QF1、QF2和QF3是三台断路器,可实现远方或就地合分操作。QF3和QF2具有电气闭锁,保证不能同时合闸。当变频器故障时,回路可以自动切换至QF3旁路,使电机可以在工频电源下正常工作,自动或手动断开QF1和QF2,隔离变频器,保证检修人员安全情况下进行检修。

此种设计可以满足两种风机运行方式,即变频运行方式和工频运行方式。

变频运行方式:主开关合闸,QF1、QF2闭合,QF3断开,并且变频器合闸;

工频运行方式:主开关合闸,QF1、QF2断开,QF3闭合;

2.2 DCS逻辑控制策略

2.2.1 模拟量控制

引风机调节被控对象为锅炉炉膛压力,改造前通过PID调节器计算指令驱动引风机静叶执行器,并且设计有指令偏置自适应回路,设定两侧风机指令偏置防止风机失速。改造后保留原静叶模拟控制回路,作为工频工况炉膛压力控制方案。增加变频器模拟量控制回路,当引风机变频运行时,根据炉膛压力与设定偏差,通过新的PID调节器计算指令驱动变频器动作,改变风机出力,作为变频工况炉膛压力控制方案。工频和变频两种自动控制方式由运行人员选择,但是互相闭锁,不能同时投入两种自动状态,保持控制方式的独立性,防止相互耦合。变频运行时,限制风机静叶开度上限为75%,规程规定静叶固定保持在此开度,允许变频器投自动。

2.2.2 运行信号判断

由于改造后风机运行方式的改变,原有逻辑中对应的“风机运行”信号和“风机停止”信号需要重新定义,即“风机运行”信号包括“变频运行方式”或“工频运行方式”;反之,风机状态判断为“风机停止”。但是需要注意的是,判断“风机停止”或未运行信号时,应预留出由于变频器回路故障或停运后,自动切换工频旁路运行的一段时间(机组负荷420MW以下5s,420MW以上6s),即“变切工”工况风机允许的惰走时间。

2.2.3“变切工”逻辑

当变频器故障或跳闸不能维持正常运行时,必须由程序立即自动切换至旁路工频运行,联锁断开QF1和QF2,然后自动合闸QF3,同时自动将该侧的引风机入口调节挡板执行器指令降至负荷对应开度,对应关系见表1。在切换过程的时间内不会发生引风机停运信号,完成变切工动作;若在规定时间内没有完成,则判定为变切工失败,断开高压主开关,如果负荷在50%以上还要发生引风机RB。

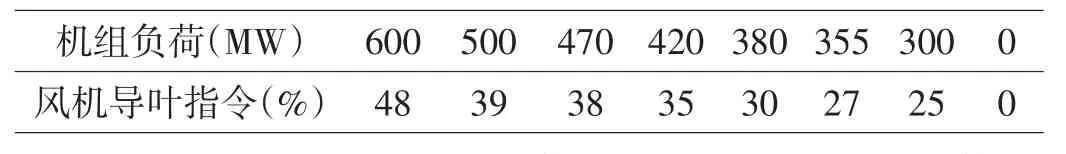

表1 变频切换工频引风机入口调节挡板指令与机组负荷对应关系

引风机高压主开关合闸信号和变频器运行记忆信号(QF1合闸、QF2合闸、与变频器运行三个信号),作为自动变切工允许条件。另外,QF3合闸、变切工失败、变频器远程停止、高压主开关分闸、工频运行信号,任一条件满足作为变频器运行记忆的复位条件。

可以产生自动变切工的条件包括:①变频器重故障;②QF1分闸;③QF2分闸;④变频器未运行。

3 变频切换工频运行动态试验

3.1 试验过程

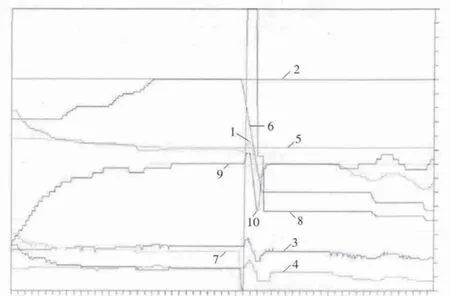

首先,两台引风机变频模式启动,两侧引风机投入自动控制模式,变频器通过改变风机转速调节锅炉炉膛压力,使炉膛压力稳定在-100Pa附近。然后在机组负荷420MW左右,触发B侧引风机变频器故障跳闸,联锁B侧引风机“变切工”动作,B侧静叶反馈由75%降至35%位置,风机工频启动,同时A侧风机自动全程投入,通过调节变频指令,控制炉膛压力稳定在安全范围内。没有触发机组引风机RB动作和机组跳闸。从变频故障开始至炉膛压力稳定,整个过程大约50s,其中炉膛压力最大值-21Pa,最小值-428Pa。稳定后,A侧风机变频运行电流48A,B侧风机工频运行电流210A。详见历史曲线,图2。

图2 变频切换工频试验历史曲线图

3.2 试验结论

试验验证了“变切工”逻辑的正确性,考验了变频器运行的稳定性,检验了变频器故障等极端工况下,引风机自动维持机组安全运行的可靠性。并且通过直观地对比风机耗电量,体现了此次变频器改造项目对机组节能工作的显著贡献。

4 节能效果分析

4.1 厂用电节能直接性经济效益计算

变频装置调节风机转速控制风机流量,根据流体力学原理,风机功率与转速三次方成比例[2],所以当机组变负荷运行时,风机转速降低,功率按转速的三次方成比例下降。

自设备2012年8月调试完毕后,系统一直稳定投运,经统计平均节约厂用电率0.25%左右,节能效果明显。如果按照年发电任务量50亿kW·h,上网电价0.37元计算,5 000 000 000kW·h×0.25%×0.37元=462.5万元,即每年可以节约用电成本462.5万元,一年即可收回设备投资。

4.2 间接性经济效益分析

由变频转速调节取代挡板机构调节,减小了节流损失和执行机构的磨损,延长了执行挡板的使用寿命;另外,由于变频器特性,降低了风机启动负荷冲击,减轻了风机的振动,有效地增加了风机和电机的使用寿命;还有,由于变频器调节特性优于静叶挡板调节装置,更好地控制锅炉炉膛压力,有利于炉膛燃烧安全稳定。这些因素都为发电企业间接地节省了运营成本,提高了经济效益。

5 结语

通过调试和运行考验,变频器满足设计要求,稳定性和可靠性较好,并且节能效果明显,提高了机组运行经济性,达到了引风机变频改造的目的。但是,由于此机组不是“引增合一”设计,脱硫系统设有一台增压风机,控制对象为增压风机入口烟气压力,并且DCS系统独立于主机分散控制系统,所以改造后可能引起脱硫系统控制特性改变,这是下一步工作值得思考和完善的部分。

[1]任素龙,谢秋花,李俊娇.330MW机组引风机变频节能改造分析[J].河北电力技术,2013(12):42-45.

[2]刘晓军,肖丽峥.引风机变频改造热工逻辑设计与节电效果分析[J].华电技术,2012(2):71-73.