再生气中COS脱除技术的研究

臧国英(江苏索普(集团)有限公司, 江苏 镇江 212006)

再生气中COS脱除技术的研究

臧国英(江苏索普(集团)有限公司, 江苏 镇江 212006)

造气车间在制备97%的精制气的过程中,在净化工序中会闪蒸出部分 CO2气体,而CO2作为焦炭制气的原料,其中大部分回收利用。但在脱硫系统溶液再生过程中释放出再生气饱含高浓度的羰基硫,达不到我们CO2回收的标准,直接排放从而造成了对大气的污染。目前已有的脱硫技术只能处理高浓度硫化氢。通过我们研究及小中试,利用高效催化剂实现羰基硫加氢水解转化,处理过的再生气再回收利用进入造气炉,最终经过原有的栲胶脱硫工序,将系统中的硫组分形成单质硫进行回收,从而实现整个生产流程中无含硫气体的排放,达到环保的要求。

羰基硫加氢水解;COS;脱硫

造气净化装置脱硫再生气一直以来送往火炬焚烧,主要原因在于再生气中含有约3.5%左右的COS,伴有0.5%的硫化氢,其余为CO2,高浓度COS的存在导致不能直接回收利用。经公司与催化剂研究所进行技术交流,决定在该所脱硫技术的基础上,在装置现场进行侧线试验。

1 试验方案

在净化装置现场进行侧线试验,以验证该所提供的高浓羰基硫加氢水解转化催化剂的性能及相关工艺的适用性、优化操作条件,为工业设计提供条件。

1.1 试验原理及催化剂介绍

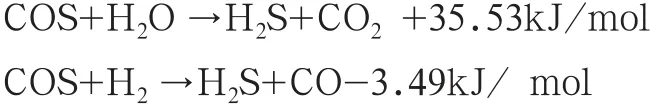

水解剂对高浓度COS加氢水解转化为H2S,主要反应方程式如下:

1.2 试验方法

将按照设定空速计算的一定流量再生气(约为100Nm3/ h)经蒸汽换热器换热后通过单管反应器内的催化剂床层,催化剂床层的温度按照设计好的实验条件通过换热器控制原料气出口温度进行控制,同时在反应器入口处按照设计好的实验条件补加一定量的蒸汽及氢气。

通过对原料气及产品气中硫化物的形态分析及其它组成的分析、计算,可以得出催化剂的羰基硫转化反应活性—即转化率。催化剂的稳定性可以通过1000小时的稳定性实验来考察,加氢量、操作温度等工艺条件的优化可以通过相关实验条件的调整确定。

(1)试验规模

实验选用单管固定床反应器,催化剂总装量为50升,相应原料气流量为100Nm3/h。

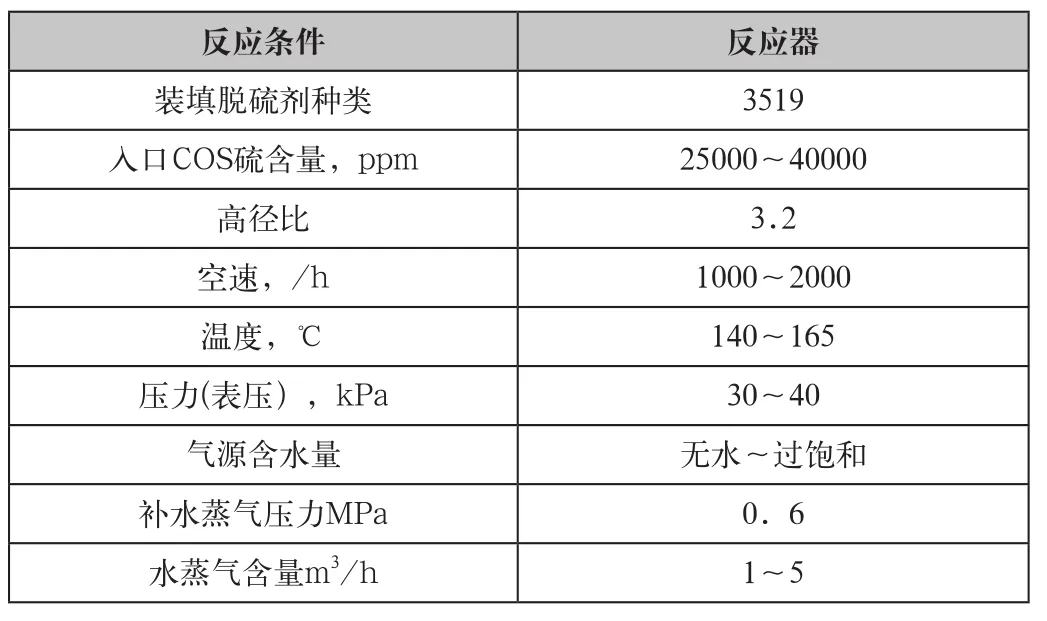

(2)试验条件

反应条件 反应器装填脱硫剂种类 3519入口COS硫含量,ppm 25000~40000高径比 3.2空速,/h 1000~2000温度,℃ 140~165压力(表压),kPa 30~40气源含水量 无水~过饱和补水蒸气压力MPa 0.6水蒸气含量m3/h 1~5

1.3 试验装置流程介绍

净化装置脱硫再生气进入一个水洗罐(喷淋方式)脱除杂质(主要为NHD),进入中压蒸汽换热器进行加热,在进反应器之前通过加氢、加水,经配比后进入反应器,通过催化剂的作用将绝大部分COS转化为H2S。

1.4 试验指标

C---COS含量PPm

2 试验过程

(1)第一阶段:车间自建试验装置,空速达不到设计条件,后对管线进行扩粗,由原先的500h-1提升至2000h-1。

统计试验参数,可以看到催化剂在经过一夜的硫化,转化率从95%左右开始在96%左右稳定,但由于空速不能满足实验的实际要求故,对管线进行了由1寸向2寸的改造,气量也由原来的10m3/h,提高至40m3/h。

(2)第二阶段:管线扩粗后,催化剂由于见空气转化率一直不理想,而后更换了催化剂

统计试验参数,表现出转化率在40%~80%间波动,其中有几点波动:①水蒸汽后转化率有所上涨,第二峰是放出原料气中的冷凝水。②用水蒸气吹扫催化剂后活性恢复。由此可知第一个第二点是改变原料气中的组分,转化率有所上涨,第三、第四个是用蒸汽吹扫过催化剂后活性恢复,可得出催化剂的失活是由于气中的某些杂质造成。

为进一步确定这种猜测,我们决定在进气之前加装水洗罐,对再生气进行清洗,避免NHD对催化剂的影响。

由数据得知,一次水洗比未水洗转化率好,洗三次比洗一次转化率好,因此可推断催化剂的失活主要是由于催化剂表面沾染造成的。

(3)第三阶段:加装水洗罐运行,通过运行,我们将水洗罐由走气方式改为水喷淋,实际效果较为理想,转化率也一直较为稳定在85%左右,实现500小时的连续化运行。

这个期间我们的主要工作是发现催化剂能够通过蒸汽吹扫再生,能够保证转化率在较好的范围之内,具体情况如下:

①一次吹扫前。催化剂的转化率相对之前试验有所提高,最高时达99%,且转化率在90%以上能够维持较长时间,可见更换水洗罐后,对原料气的净化效果有一定改善,催化剂发挥了较好的活性。但在中途操作方面的原因导致转化率逐渐下降、很难稳定,除原料气中杂质影响外,还可能是水洗罐采用流动水时,工业水中的过量溶解氧进入到反应器,影响了催化剂的活性。故后面对水洗罐采用定期换水的方法,以减少溶解氧的含量。

②一次吹扫后。催化剂在经过蒸气吹扫后仍对COS有较高的转化率,但相对之前已有所下降,且维持的时间也随着吹扫次数的增加而逐渐减少,这表明催化剂的表面已渐渐被原料气中的杂质所沾染。在经过三次吹扫后,转化率很难再维持90%以上,可能是二次吹扫后使用了小水洗罐,对原料气的净化能力减弱,加剧了杂质对催化剂的污染,从而影响了催化剂的再生。四次吹扫后催化剂的转化率略比三次吹扫后好些,可能是由于四次吹扫后原料流量偏低(800~900h-1),减缓了催化剂的衰减,试验结束时转化率降至近70%

④吹扫前后。催化剂在试验过程中对COS保持了较高的转化率,吹扫后维持的时间相对之前逐渐减少,催化剂开始被原料中的杂质污染。各阶段的试验条件较稳定,除原料中焦油、粉尘等杂质影响外,过量的溶解氧可能会抑制催化剂活性,但并无大碍,对水洗罐采用定期换水的方法可减少其影响。试验后期排污口的水很脏(色黑且油腻),原料出口含有一定的油渍和粉尘,转化率也很难再维持稳定。催化剂在经过了多次吹扫后,其活性明显下降并最终将失活,这说明原料中杂质对催化剂的污染已经非常严重,很难再对其进行再生恢复。

3 结语

试验结论如下:

(1)该催化剂在高浓CO2下对高浓COS有着较高的转化率,有较好的抗CO2的能力;

(2)反应温度弹性较大,有较宽的操作温度区间;

(3)催化剂活性降低或失活后仍可再生,具有较强的抗中毒能力;

(4)原料中杂质严重影响了催化剂活性,后续工作仍以原料气的净化为重点;

(5)操作工艺条件对比

项目 设计条件 实际操作条件催 化 剂 50L 20L空速 2000h-1 1000 h-1反应温度 160~200℃ 150~170水 蒸 气 5~15 Nm3/h 2~2.5氢气 0.5~2 Nm3/h 未添加

[1]李新学,刘迎新,魏雄辉.羰基硫脱除技术[J].现代化工,2001,(8).

[2]陈杰,李春虎,赵伟,于淑兰.羰基硫水解转化脱除技术及面临的挑战[J].现代化工,2005,(S1).