IML注塑工艺在电子终端产品中的应用研究

□ 李梅竹 □ 王 胜

陕西广播电视大学 工程管理教学部 西安 710119

IML注塑工艺在电子终端产品中的应用研究

□ 李梅竹 □ 王 胜

陕西广播电视大学 工程管理教学部 西安 710119

介绍了IML注塑工艺的成型原理,总结出IML注塑工艺的优缺点,分析了IML注塑工艺在产品外观和机构设计中的设计要点。对IML注塑工艺与普通PC注塑工艺在带屏产品设计中进行了对比研究,得出,相对传统产品所用的普通PC注塑工艺,IML注塑工艺有较大的应用优势。

IML 注塑工艺 设计

近年来,电子消费类产品的发展日新月异,尤其以苹果Iphone和Ipad等强势崛起为代表,其优异的工业设计和良好的用户体验越来越受到重视,而最直观的就是产品的外观形态。所以各类电子消费产品,对外观的设计是精益求精,其中新材料的运用也是越来越广泛,从普通的PC、ABS等发展到由IML注塑工艺形成的复合材料、合金材料等。从产品设计角度来说,采用不同工艺形成的产品其设计规范也不尽相同,本文以IML注塑工艺为例,论述其在具体产品中的设计规范。

1 IML简介

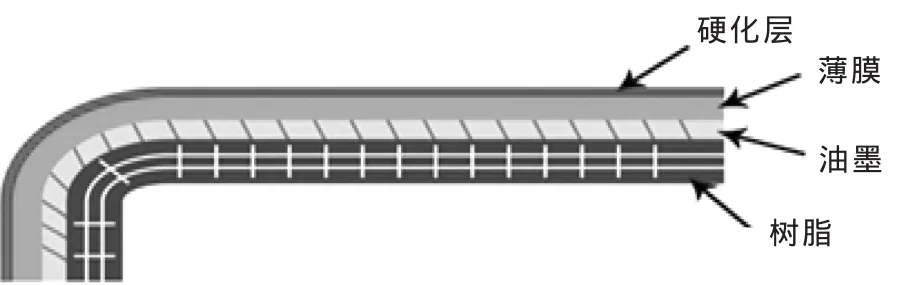

模内镶件注塑工艺(In Molding Label,IML)具有的显著特点是:表面是一层Film透明薄膜,中间是印刷图案层,背面是塑胶层,如图1所示。由于油墨夹在中间,可防止产品表面被刮花且耐摩擦,并可长期保持颜色的鲜明,不易褪色。

▲图1 IML工艺特点图

IML与 IMD之间存在着一定的关系,IMD(In Molding Decoration)称模内装饰技术,它是将已印刷好图案的Film膜片放入模具中,再将塑胶注入模内与膜片接合,使印刷有图案的膜片与塑胶形成一体而固化成产品的一种成型方法。IMD也是一类技术的统称,包括 :IML,IMF (In Molding Film),IMR (In Molding Roller)。其中,IML因为具有成本相对低廉、准入门槛较低、适合小批量生产等优点,在市场的应用相对较多。

2 成型过程和优缺点

因IML注塑工艺具有的特殊性,有它固有的设计要求,为了更好地理解IML注塑工艺的设计规范,需要了解其成型过程和优缺点。

2.1 成型过程

(1)裁料:把薄膜Film按尺寸裁剪好。

(2)平面印刷:根据要求的图案制作菲林,在裁剪好的薄膜Film上印刷。

(3)油墨固定:把印刷好的Film放置在高温烤炉中干燥,固定IML油墨。

(4)贴保护膜:避免弄花已印刷好的薄膜Film表面,有时需贴上保护膜。

(5)冲定位孔:热成型的定位孔一定要冲准。

(6)热成型:把印刷好的薄膜加热后,用高压机或铜模在预热状态下成型。

(7)剪切形状:把成型好的立体薄膜的废料剪切掉。

(8)材料注塑:把成型后的薄膜放到模具上,注塑出IML成品。

Flim膜的结构如图2所示,加工流程如图3所示,IML注塑机模型如图4所示。

▲图2 Flim膜的结构图

2.2 优缺点[2]

2.2.1 优点

(1)表面耐腐蚀、耐磨、不脱落。

(2)色彩鲜艳,颜色图案可随时更换,表面装饰效果极佳。

(3)可以模拟立体效果,不用增加厚度。

2.2.2 缺点

(1)厚度比较大,最薄只能做到1 mm,局部0.8 mm,如果面积过大,需要加大到1.2 mm以上。

(2)对拔模角度和设计直边有一定的要求,对存在倒拔模状态的结构无法实现,最佳形态为完整碗状。

(3)成本较普通塑胶材料贵。

▲图3 加工流程图

▲图4 IML注塑机模型图

▲图53 D效果图

▲图6 个性化定制图

3 设计要点

3.1 外观设计

IML注塑工艺与其它工艺相比,能实现更多的效果。普通注塑工艺的表面处理一般是采用表面火花纹、喷涂、镀等,产品上图案采用多次印刷实现,每次印刷只能实现一种颜色,一般颜色种类不超过五种,过多印刷精度无法保证[3]。

由于IML注塑工艺形成的外观效果是做在Film膜上的,几乎可以实现所有要求的外观处理,包括:透明半透明图案效果及局部透光效果、凹凸感、亮雾面、3D变换、纹理面和电镀效果等。由于Film膜可以胶印各种立体效果图案,IML能实现普通注塑工艺无法实现的3D效果,如图5所示,甚至可以把照片直接做上去,实现个性化定制,如图6所示。

3.2 机构设计

(1)IML注塑工艺所采用的 Film膜一般是 0.2 mm厚,需要与塑胶注塑在一起,两种材质注塑后收缩率会不一致,为了防止产品变形,塑胶壁厚一般需要尽量做厚。由IML注塑工艺形成的平均壁厚根据产品尺寸和变形要求,一般需要做到1.2 mm。

(2)Film膜最终剪切好的片材尺寸要比最终产品尺寸小一点,单边尺寸小0.02~0.03 mm,这样片材容易置入型腔内,能完全伸展开来。如有褶皱,成品就会不良。因此成品上的Film薄膜无法包到边,存在露白,小尺寸产品是0.25~0.30 mm,大尺寸产品达到0.50 mm,如图7所示。

(3)由IML注塑工艺形成的边缘不能做得太尖,尖角设计要求大于65°,部分要求保证垂直向厚度≥0.80 mm,如图8所示。

▲图7 Film薄膜存在露白图

▲图8 IML边缘尖角图

▲图9 设计2D示意图

▲图10 产品装配实例图

(4)因IML注塑工艺形成的膜所具有的特性,为了防止裂纹,表面的凹槽设计不应过深,不应过细。通常深度为0.10 mm的凹槽最细可以做到0.50 mm的宽度,而1mm以上宽度的凹槽深度最多可以做到0.30-0.40 mm。

综上,在用IML注塑工艺设计产品时,通常会把壳子边缘做成直边,包在普通塑胶壳里面,使外观看不到露白,确保造型完整美观。同时因为壳子较脆,强度测试容易碎裂,如用普通塑胶壳包裹住边缘,也可提升产品质量。产品2D设计示意如图9所示,壳子沉到塑胶壳子里,边缘直边,一般做3°拔模。产品装配实例如图10所示。

4 IML与普通PC注塑工艺在带屏产品设计中的对比

IML相对传统产品所用的普通PC注塑工艺有较大的优势,这种优势在带屏方案设计中更为明显。传统带屏产品,一般采用普通PC注塑前壳,上面粘接镜片来实现屏的显示区域透光,见方式1(图11)和方式2(图12);而采用IML注塑工艺的前壳,基材层可以采用透明树脂,薄膜层在屏的显示区域镂空,由该工艺实现的屏显示区透光,可以省掉一层镜片,见方式3(图13)。

在同等测试条件、采用同样的LCD屏及保护泡棉的情况下,对3种方式具体分析如下。

▲图11 方式1

▲图12 方式2

▲图13 方式3

图11为采用传统设计方式,1.2 mm厚度的玻璃镜片,0.1 mm的 胶,0.7 mm的普通PC,泡棉以上总厚度为1.2+0.1+0.7=2.0 mm。

图12为在传统设计上进行了优化,模内注塑钢片能降低厚度,1.2 mm厚度的玻璃镜片,0.1 mm的胶,0.3 mm的钢片,泡棉以上总厚度为1.2+0.1+0.3=1.6 mm。

图13为采用IML注塑工艺做的前壳,泡棉上只需要1.4 mm厚度即可。

从厚度来说,虽然采用IML注塑工艺设计的厚度较厚,但节省一个镜片,最终方式3的厚度要小于方式1和方式2;从成本上来说,方式1和方式3成本基本持平,而方式2增加了模内注塑钢片,无论模具成本还是单件成本,都要高于方式1和方式3。

从外观上来说,方式1和方式2镜片贴在PC前壳上,镜片和前壳之间会有一圈合缝;而用IML注塑工艺设计的整体前壳,不存在合缝,产品正面效果完整美观。再加上IML相对于普通PC注塑工艺,本身就具有色彩鲜艳、颜色图案可随时更换、表面装饰效果极佳等优点。

综上分析,IML注塑工艺在带屏产品上应用,可降低产品厚度,节省镜片成本,且外观效果完整美观。

5 结束语

目前IML注塑工艺的运用领域极为广泛,现阶段用于手机、白色家电行业,将来会发展到防伪标记、汽车行业。产品具有防晒性能好,可用于汽车上的标牌等;硬度可达2~3 HB,可用于手机镜片等;按键寿命可达500万次以上,可用于电饭煲等。

[1]刘永福,胡浩良.新型碳纤维复合材料手机电池盖IML注射工艺研究[J].模具工业,2012(10):5-8.

[2]江荧,邓振华.IML工艺手机盖板高温测试变形改善方案[J].模具工业,2012(3):60-61.

[3]刘永福,尹高喜.塑件双面装饰模内成型工艺研究[J].模具工业,2012(9):67-69.

(编辑 禾 禾)

TH162

B

1000-4998(2015)04-0052-03

2014年10月