基于KBE的壳体内部管路设计系统

王静宜

一、引言

CAD/CAM技术发展至今,已经经历了二维绘图、线框模型、自由曲面造型、三维实体造型和特征造型等重要的发展阶段,期间又有参数化,变量化等辅助技术的出现。这些技术的发展奠定了KBE的基础。KBE是一门新兴的边缘学科,它以研究信息处理为主,并提供开发智能系统的技术,是人工智能、数据库技术、数理逻辑、认知科学和心理学等学科交叉发展的结果。

本文探索使用基于KBE原理的内部管路设计系统辅助液压壳体产品设计,将产品知识融于设计的过程。NX软件二次开发技术能够让开发人员把产品设计以及工艺资源等知识和资源,用知识工程原理具体地表现在系统的操作过程中,让设计人员摆脱繁琐的特征建模过程,更专注于产品技术的创新。

二、系统流程和架构

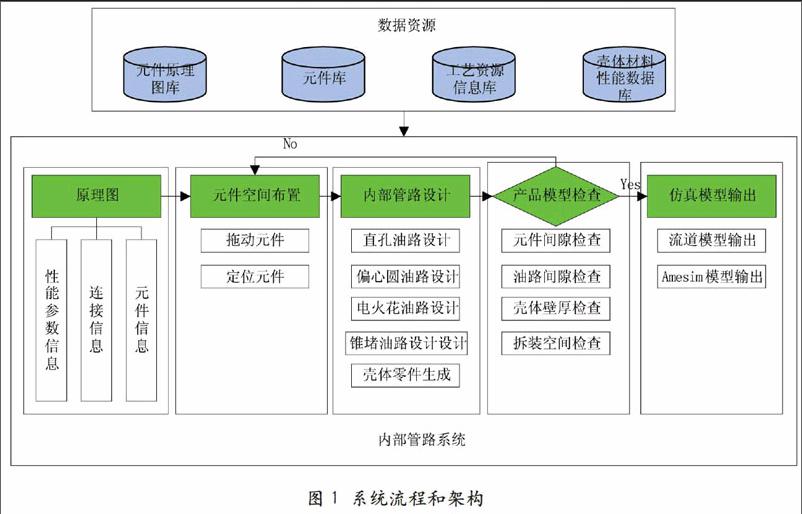

利用KBE的思想指导产品的智能设计实际上就是开发出具有一定智能的产品辅助设计系统。内部管路设计系统是一个直接面向开发设计人员的应用系统,它与一般的参数化设计软件不同的是,使用软件的设计过程体现了液压壳体开发和设计思想。系统以液压壳体装配作为设计操作对象,自上而下进行液压壳体装配以及壳体零件的设计。内部管路设计系统的数据支撑是企业标准化、结构化的原理图库、元件库、工艺资源库和壳体材料性能数据库(图1)。系统将液压壳体的设计流程分为原理图设计阶段、产品结构设计阶段、产品模型检测阶段和产品模型仿真四个部分。原理图的设计阶段包括产品主要性能参数的确定、液压壳体装配中元件的选择(如各种阀类元件)、液压壳体装配中元件理论连接关系的确立及连接中压力和流量的设定。产品结构设计阶段包括:原理图数据自动导入、元件布局、壳体内部管路设计/编辑(根据工艺资源、零件种类、设计要求开发的油路设计功能)和壳体零件生成。产品模型检测阶段包括元件间隙检查、油路间隙检查、拆装空间检查和壳体壁厚检查。产品模型仿真部分包括流道模型输出和Aemsim仿真模型输出。

三、壳体设计

1.数据资源

元件原理图库、元件库、工艺资源信息库和壳体材料性能数据库是企业内部壳体设计通用知识和信息的总结。元件原理图库是壳体设计原理图阶段需要调用的数据源。在元件原理图库中定义元件的功能描述和性能参数等信息,同时定义典型的油路信息如高压油、定压油、低压油的油压和流量,油路连接在原理图中的表现形式(如线条的粗细和颜色)。元件库定义了元件的三维模型、元件的拆装工具、元件可连接端面的名称及在三维模型上的具体位置。工艺资源信息库定义了工厂现有的工艺加工设备和加工条件等信息。壳体材料性能数据库定义了壳体材料性能数据参数。

2.原理图

使用NX软件的Schematic模块绘制液压壳体装配的功能原理图。设计人员根据设计要求从原理图库中调用元件,建立元件间的连接关系。使用Schematic模块的信息输出功能输出原理图信息,包括壳体及元件性能参数信息、元件信息和元件连接信息。

3.壳体结构设计

(l)元件空间布置。将原理图的输出数据作为内部管路设计系统的输入数据,系统根据输入的元件信息自动将三维元件加载到NX软件的三维工作区,用户根据设计要求设定壳体零件的外部包络作为空间布置边界,使用系统提供的元件位置定义和元件拖动功能对元件进行空间布置。系统限定元件只能在用户定义的布置边界范围内对元件进行定位和拖动。

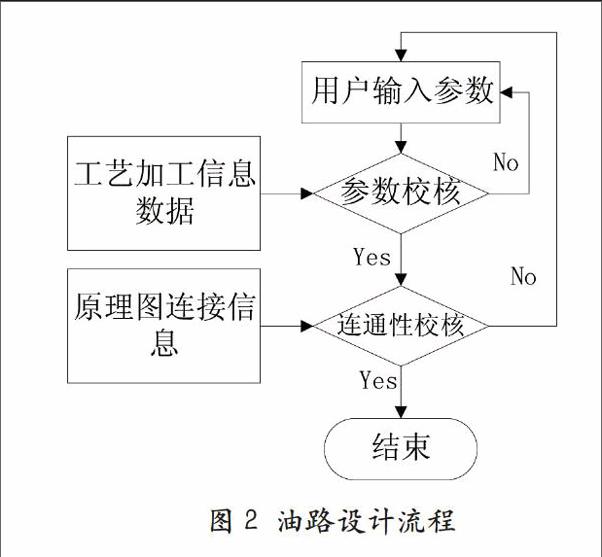

(2)内部管路设计。系统读取原理图输出的连接信息,在三维工作区使用空间直线建立理论连接,用于提示设计人员基于该理论连接建立三维管路。根据企业对壳体零件的加工条件,系统提供直孔油路设计、偏心圆油路设计、电火花油路设计和锥堵油路设计功能。系统的这些油路设计功能基于KBE模型设计思想,生成内部管路模型。用户定义油路参数,系统从工艺资源信息库中提取油路的工艺加工信息,将工艺加工信息作为参数合理性判据,如果油路输入参数不合理,系统能够禁止油路生成;参数校核通过后会进行连通性校核,将原理图输出的连接信息作为连通性校核判据,只有按照原理图连接信息,使用三维管道将指定元件的指定位置连通,才能通过连通性校核(图2)。

油路设计完成后,系统自动识别液压元件和油路,将它们视作工具体,对用户定义的壳体外形包络做自动化切割,生成壳体零件模型。

4.产品模型检查

壳体零件生成后,系统根据用户预设的壳体材料,在壳体材料性能数据库中选取合适的检查参数对模型进行检查。系统测量壳体元件孔之间的最小间隙,与材料性能数据库中的数值做比对,对元件间隙不满足材料性能要求的位置做出提示,设计人员根据软件提示调整元件间隙,可以通过元件间隙检查。使用内部管路设计系统生成的壳体,每条油路都附带油压信息,不同的油压在壳体材料数据库中有不同的油路间隙参数,壳体实体油路间隙与材料数据库中的间隙参数对比,输出小于油路数据库中油路间隙参数的油路,设计人员重新编辑这些油路的方向,可以通过油路间隙检查。壳体壁厚检查的原理与元件间隙检查和油路间隙检查的原理类似,系统通过检查输出不满足材料性能的元件,以及油路,设计人员对元件和油路的位置做编辑,调整,最终通过检查。元件库中的每个元件都定义了拆装工具体,系统模拟每个元件的拆装条件(如扳手挥动角度等),不满足拆装条件的元件做出提示,设计人员调整元件的空间位置可以通过拆装空间检查。

产品模型检查过程中,需要不断调整元件和油路的位置,系统能够对壳体模型自动实时更新。设计人员通过“模型检查一调整一模型检查”这样的迭代更新方式最终设计出符合设计要求的壳体零件。

5.仿真模型输出

壳体三维模型设计完成后,设计人员需要通过多种仿真检验设计模型。流道模型是指定连通,壳体元件装配完成后,油路所占的空间,这个模型可以用于流场仿真。设计人员确定连通后,系统调用NX特征建模工具,自动填充油液空间,剔除无关模型,输出流道模型(图3)。

AMESim软件是法国IMAGINE公司推出的专门用于液压机械系统建模、仿真及动力学分析的软件。对于液压壳体装配,常规的建模方法是在清楚地了解系统结构和工作原理的基础上,利用AMESim自身丰富的元件应用库逐个进行各个部件的建模,最终对照原理图将各个部件组合成完整的系统。但是液压壳体装配结构复杂,各个部件间的连接关系错综交错,常规的系统建模方法费时费力,且仿真模型的正确性以及与原理图的一致性均难以保证。使用内部管路设计系统设计的液压壳体装配中,已经包含了元件信息和元件连接关系信息,系统调用AMESim API可以将液压壳体装配直接转化为AMESim仿真模型(图4)。

四、结语

使用KBE思想指导液压壳体装配的设计,将液压壳体装配的设计流程和设计知识软件化,使设计开发的自动化程度大大提高,将设计人员从繁琐的程序化的设计工作中解脱出来,专注于创新性设计,能有效节约设计成本,同时使企业的设计知识积累标准化,有助于设计质量的提高。

基于KBE思想开发的内部管路设计系统,集成企业的知识和资源,与液压壳体装配类型的产品设计过程契合程度高。使用成熟的NX二次开发工具开发完成,系统稳定性好,后期的工作集中在系统数据管理和系统功能扩展等方面。