双辊薄带铸轧中心线偏析机理与实验研究

杜凤山,吕 征, 黄华贵,许志强,安仲健(燕山大学 国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004)

双辊薄带铸轧中心线偏析机理与实验研究

杜凤山,吕征, 黄华贵,许志强,安仲健

(燕山大学 国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004)

以薄带铸轧中心线偏析问题为研究对象,从宏观和微观角度分析铸轧薄带芯部偏析的成因与机理,建立完全耦合溶质场、流场、温度场的数学模型。通过数学模型对铸轧铝合金熔池中的Fe、Mn元素分布进行研究。结果表明:理论研究与实验结果基本吻合。熔池区凝固组织以柱状晶形式沿〈001〉方向迅速生长,同时溶质成分逐渐偏聚于熔池芯部区域,并在Kiss点区域达到最大值。其中Fe元素在Kiss点区域的含量明显高于其他区域的,完全凝固后易产生中心线偏析。随着铸轧速度的提高,辊缝宽度增大,中心线偏析趋势增强。

双辊薄带铸轧;溶质场;流场;中心线偏析;Kiss点

双辊薄带铸轧技术被认为是21世纪冶金行业最有发展潜力的技术之一,该工艺是将高温金属液浇入一对相对转动结晶辊间形成熔池,金属经过结晶辊冷却和轧制作用,直接加工为成品薄带。而芯部夹层和偏析问题是困扰双辊薄带铸轧技术发展的难题之一[1]。夹层和偏析不仅会使产品各区域成分和组织性能不稳定、疲劳极限降低,甚至会产生区域性疏松或开裂而使产品报废[2]。

现阶段对于铸带的偏析机理认识较为模糊[3],传统研究偏析问题时仅考虑到凝固引起的成分再分配,而忽略熔池内液体流动性对熔池内溶质分布的影响,因而难以得到与实际状况相符的结论。LEE等[4]进一步提出铝合金芯部偏析可能是由于轧制作用致使富集溶质的金属液流动引起的,但没有考虑具体成分的分布规律。BIROL[5]基于不同合金的成分和凝固参数,分析了各合金的偏析趋势,但难以定性定量地分析偏析量。

本文作者考虑熔池流场的影响,结合凝固学原理对熔池内溶质的分布规律进行宏观和微观分析,建立了完全耦合溶质场、流场、温度场及凝固行为的数学模型,得出熔池内溶质的分布规律并解释了其偏析机理,对比实验结果验证了数学模型的正确性。进一步得到了不同铸轧速度和辊缝宽度下的带坯成分分布规律,基于模拟结果着重分析了Kiss点对中心线偏析的影响。

1 铸轧实验及偏析机理分析

铸轧实验以3003铝合金为研究对象,其成分如表1所列,铸轧实验开浇温度为690℃,出口侧薄带厚度为2.5mm。实验采用急停(E-stop)工艺获得熔池凝固组织以进一步研究熔池内部各因素的影响,所得熔池的宏观组织如图1所示。由图1可知,熔池凝固组织以柱状晶为主,两侧柱状晶组织由辊面边界层向熔池芯部延伸,而在熔池中心线附近两侧晶体融合区存在明显暗黑色偏析线。

表1 实验用3003铝合金成分Table 1 Chemical composition of aluminum alloy (mass fraction, %)

图1 熔池的宏观组织Fig.1 Macrostructure of molten pool

偏析层会在一定程度上影响带坯质量,薄带铸轧工艺偏析机理如图2所示。金属液进入熔池后,在结晶辊的作用下其温度迅速降低,冷却速率可达100~ 10000℃/s。根据文献[6]可知在此冷却条件下,首先会在两侧结晶辊表面形成细小枝晶,并以柱状晶的形式沿〈001〉向迅速生长,这些柱状晶在生长的同时也随轧辊旋转,在凝固Kiss点附近区域,两侧凝固的晶粒相遇并“焊合”在一起,最终经轧制作用加工为成品薄带。

图2 双辊薄带铸轧中心线偏析成因Fig.2 Mechanism for centerline segregation of twin-roll casting

而在凝固的过程中,金属液中低熔点的混合物及分配系数小于1的溶质成分被推送到枝晶尖端的熔池液相区域并进行累积,因此随着凝固界面的推进液相的溶质含量逐渐升高。最终,液相中溶质成分和低熔点物质会被集中在芯部最后凝固的区域,凝固后形成偏析层。由于两侧坯壳的晶粒相对生长,在晶粒融合区最容易形成偏析层。而柱状晶组织本身结构致密晶内偏析少,凝固组织中柱状晶越发达,越容易加重中心层偏析倾向[7]。

2 理论研究

针对双辊薄带铸轧偏析问题的研究,仅考虑静态平衡凝固的规律是不够准确的。铸轧过程伴随着金属液流动、凝固和枝晶生长、能量交换和溶质扩散等现象,双辊薄带铸轧偏析问题是高度复杂的多场耦合问题。

2.1金属液体的流动

在薄带铸轧过程中,金属液在熔池区内快速流动不仅能搅动熔池内部区域,还能使溶质和温度分布更为均匀。随着温度的改变,金属液的黏度和质量也在发生变化,但其流动规律仍然满足流体动力学最基本的连续性方程、动量定理和能量方程[8]。

2.2金属在液固两相区流动

当金属液温度介于固相线和液相线之间时,金属材料呈固液两相状态,其流动状态比较复杂。液态溶液可在金属枝晶间隙间流动而枝晶又可以承载一部分应力,采用Enthalpy-Porosity方法可将两相区的枝晶等效为一种多孔介质,液体在多孔介质区流动,其动量应满足式(1)[9]:

式中:S为熔融状态下流体的动量值;β为该区域的液相分数;v、vp分别为液相和固相的速度;Amush为两相区常数,该值与凝固组织的二次枝晶间距λ有关,由Kirkwood模型可知二次枝晶间距与冷却速率有关:λ=A(T )-n,因此固液两相区常数Amush表达式如式(2)所示:

2.3凝固过程中的能量方程

金属由液态变成固态,动力学黏度由较小值趋向于无穷大,并且温度逐渐降低的同时还会释放出大量的热量,凝固过程需满足能量平衡公式:

式中:ρ为材料的密度;H为凝固过程中的焓值,其包含显焓和潜热两部分;S为该单元体与外界的能量交换;∇为哈密顿微分算子,表达式如式(4)所示:

2.4凝固过程中溶质的再分配

铸轧工艺的冷却速率极大,其凝固过程属于非平衡凝固。传质过程中既有溶质扩散又有液体流动,通常采用Scheil准则。凝固区域溶质浓度应满足[10]:

计算过程中还需满足各元素质量守恒,溶质连续性方程为

式中:ci为积分点处的溶质i的浓度。

2.5凝固过程的固相温度和液相温度

双辊薄带铸轧技术所研究的Kiss点通常位于轧辊出口上游以保证出口区域有轻微压下量。由于溶质再分配引起的各区域凝固温度不同,偏析系数大的合金元素更容易集中于薄带芯部而造成偏析。此外,芯部溶质含量升高也会造成该区域凝固温度降低。因此,采用的常数理论来计算Kiss点位置的方法是不够精确的。由金属相图可知合金的凝固温度随着溶质浓度的增加而降低,通常可将液相斜率m看成一个负常值,则各积分点的固相温度Ts和液相温度Tl分别为

式中:Tmelt为纯溶剂熔点;mi和Yi分别为溶质i的液相线斜率和溶质成分含量;ke,i为该溶质的有效分配系数。

3 数学模型分析

3.1数学模型

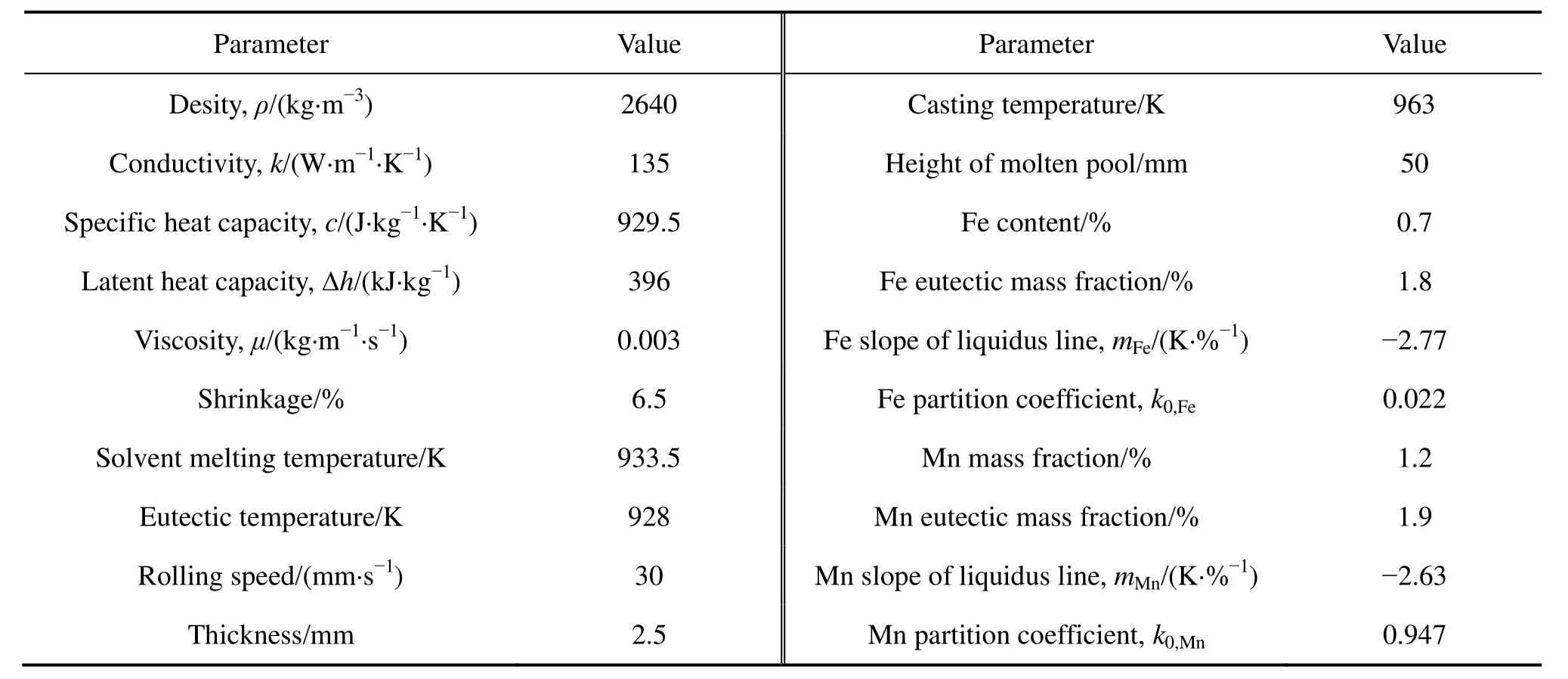

本数学模型基于以上凝固偏析理论,通过流体动力学软件Fluent对双辊薄带铸轧熔池流动和成分分布规律进行分析。数学模型基于如下假设:1)坯壳凝固层均以柱状晶形式沿〈001〉方向生长;2)由于熔池流动作用远大于扩散作用,因而忽略熔池内浮力和溶质梯度引起的驱动力影响;3)3003铝合金中合金成分较多,其中Mn元素是该合金中的主要溶质,而Fe元素是铝合金的主要杂质。本数学模型仅对合金中最具代表性的Mn、Fe元素在熔池中的流动和分布规律进行研究,忽略其余微量元素的影响。数学模型所需相关参数如表2所列。

模型采用PISO算法进行求解,铸轧熔池的流场、温度场和溶质场分布的计算结果如图3所示。由图3可知,铝液进入熔池后首先贴近辊面并随之流向出口,其温度不断降低,并在轧辊表面凝固形成稳定坯壳(见图3(b))。由于凝固的再分配作用将合金成分“排挤”至液相区,在Kiss点附近区域富集并达到最大值(见图3(c)和(d))。尽管Mn元素和Fe元素在Al中的溶解度和共晶温度都非常相近,但由于大冷却速率条件下Mn元素偏析系数趋近于0,因而Mn元素没有明显的偏析现象。而Fe元素分布则呈现不同规律,由于Fe元素在Al中的第二组元溶解度相对较小,在凝固的过程中极容易析出,并且随着凝固界面的推进被集中在熔池Kiss点区域。当两侧凝固界面“焊合”时,部分富溶质溶液会在挤压作用下返回熔池进行再分配,但仍有部分Fe化合物被封闭在固相内部,因而在融合区位置易产生中心线偏析。

图4所示为辊缝出口处Mn、Fe元素分布计算值与能谱仪实测结果。凝固层由边界到芯部Fe元素含量逐渐增加,这主要是由于各区域材料的凝固时间和位置不同造成的,越靠近Kiss点区其液态中Fe元素含量也越高。数学模型结果与实验结果相吻合。在薄带芯部区域,由于富集效应使Fe元素含量远高于其他区域的,从而形成偏析相为Al6(FeMnSi)相偏析层。含铁的偏析相会极大地降低铝合金材料的韧性、塑性和热疲劳性能,不利于带坯进一步变形加工[11]。

3.2铸轧速度对带坯偏析的影响

表2 数学模型所采用的参数Table 2 Parameters of mathematical model

图3 数学模型计算结果Fig.3 Results of pool mathematical model:(a)Flow field;(b)Temperature field;(c)Distribution of Mn in molten pool;(d)Distribution of Fe in molten pool

图4 辊缝出口处Mn、Fe元素分布计算值及实测结果Fig.4 Distributions of Mn and Fe at roll exit by simulation and experiment

图5 不同铸速下Mn、Fe元素分布Fig.5 Distributions of Mn and Fe under different casting speeds

图5所示为不同铸速下Mn元素和Fe元素分布的计算结果。其中Mn元素分布并没有明显变化,随着铸轧速度的增加,Kiss点位置降低,富溶质区更加靠近出口,因而Fe元素中心偏析趋势更明显。除此以外,中心线两侧区域成分含量较低,这主要是由于熔池芯部旋涡回流引起的。由流线图4(a)可知熔池的Kiss点区域产生了旋涡回流,该旋涡回流是由于液体黏性力和轧辊挤压共同作用而引起的。ZHAO等[8]和BAE 等[11]也指出该旋涡确实存在,并进一步说明该区域的旋涡回流可以熔断枝晶,从而促使等轴晶形成,还可以使富溶质的液体返回熔池。本研究中所述数学模型验证了这一假设。由于回流作用致使芯部溶质含量具有明显减小的趋势(见图3(b))。当铸轧速度由25提升至35mm/s时,回流区面积增大,回流效益增强,致使中心线两侧区域成分含量明显减小。但由于芯部富溶质区黏度增大,流动性差,溶质很难返回熔池进行再分配,溶质元素被封闭在固相形成偏析层。因而降低轧制速度可以有效抑制中心线偏析。

3.3带坯厚度对偏析的影响

图6所示为辊缝为2和3mm时板坯成分的计算结果。由于铸速均为30mm/s,辊缝宽度增加导致Kiss点位置显著下降,富溶质区进一步靠近辊缝出口,因而3mm厚带坯更容易产生中心线偏析。

图6 不同辊缝宽度下Mn、Fe元素分布Fig.6 Distributions of Mn and Fe under different roll gaps

由以上模型结果进一步分析可知Kiss点的位置直接影响产品的成分分布。由于溶质含量在Kiss点区达到最大值,因此随着Kiss点位置的升高,溶质分布更为分散,偏析趋势减小。该效果类似连铸工艺中的“轻压下”技术[13],可以将富集溶质的金属液挤压回熔池,通过控制压下量可有效地减小材料的偏析比和疏松倾向。

由模型结果可知,增大冷却强度、降低铸轧速率和浇注温度、减小辊缝等提高Kiss点位置的措施均可以抑制偏析,数学模型所得结论与Birol、司开田实验所得结论完全吻合[2, 11]。

在某些工艺下,薄带芯部可能存在部分等轴晶区。等轴晶组织能增强材料的变形特性[14],还可以离散合金中的杂质和各溶质元素,减弱中心线偏析程度[15],因而等轴晶对本模型的精度有一定影响。等轴晶组织对溶质分布的影响还需要进一步的研究。

4 结论

1)建立了考虑溶质场、流场和温度场的多场耦合数学模型,对双辊薄带铸轧的熔池进行分析。研究表明,溶质易偏聚于Kiss点区域,在凝固后形成偏析层,数学模型分析结果与实验结果吻合。

2)双辊铸轧3003铝合金薄带,其Mn元素的偏析趋势较小,而主要杂质Fe元素偏聚于Kiss点区域,是造成中心线偏析的主要原因。随着铸轧速度的提高,辊缝宽度增大,中心线偏析趋势增强。Kiss点位置是偏析问题的关键。随着Kiss点位置升高,薄带中心线偏析趋势减小,反之则容易产生偏析夹层。

REFERENCES

[1] 乐鹏, 毛大恒, 李建平, 赵苏琨, 扶宗礼.电磁-超声能场对3003铝合金铸轧组织和性能的影响[J].中国有色金属学报, 2014, 24(3):615-623.LE Peng, MAO Da-heng, LI Jian-ping, ZHAO Su-kun, FU Zong-li.Effect of electromagnetic-ultrasonic energy-field on structure and properties of roll-casting 3003 aluminum alloy strips[J].The Chinese Journal of Nonferrous Metals, 2014, 24(3):615-623.

[2] BIROL Y, GEBZE K.Centerline segregation in a twin-roll cast AA8011 alloy[J].Aluminium, 1998, 77(5):318-321.

[3] 张兴中, 廖鹏, 王明林.双辊薄带连铸技术状况的调查分析[J].钢铁, 2010, 45(3):13-17.ZHANG Xing-zhong, LIAO Peng, WANG Ming-lin.Investigation on development of twin roll cast strip[J].Iron and Steel, 2010, 45(3):13-17.

[4] LEE D Y, KANG S W, CHO D H , KIM K B.Effect of casting speed on microstructure and segregation of elctro-magnetically stirred aluminum alloy in continuous casting process[J].Rare Metals, 2006, 25(6):118-123.

[5] BIROL Y.Analysis of macro segregation in twin-roll cast aluminum strips via solidification curves[J].Journal of Alloys and Compounds, 2009, 486(1/2):168-172.

[6] GÄUMANN M, TRIVEDI R, KUIZ W.Nucleation ahead of the advancing interface in directional solidification[J].Materials Science and Engineering A, 1997, 226/228(15):763-769.

[7] 张晓明, 苗雨川.薄带铸轧过程中役观偏析的模拟[J].东北大学学报(自然科学版), 2001, 22(2):162-164.ZHANG Xiao-ming, MIAO Yu-chuan.Simulation on the microsegregation during strip casting process[J].Journal of Northeastern University (Natural Science), 2001, 22(2):162-164.

[8] ZHAO H, Li P J, HE L J.Coupled analysis of temperature and flow during twin-roll casting of magnesium alloy strip[J].Journal of Materials Processing Technology, 2011, 211(6):1197-1202.

[9] BANKI R, HOTEIT H, FIROOZABADI A.Mathematical formulation and numerical modeling of wax deposition in pipelines from enthalpy-porosity approach and irreversible thermodynamics[J].International Journal of Heat and Mass Transfer, 2008, 51(13/14):3387-3398.

[10] MEZA E, BERTELLI F, GOULART P R, CHEUNG N, GARCIA A.The effect of the growth rate on microsegregation:Experimental investigation in hypoeutectic Al-Fe and Al-Cu alloys directionally solidified[J].Journal of Alloys and Compounds, 2013, 561(5):193-200.

[11] 司开田.1235合金铸轧带材中心层偏析机制的研究及其预防措施[J].轻合金加工技术, 2007, 35(10):5-6.SI Kai-tian.Research on segregation and its mechanism of 1235 alloy cast-rolling stock and its preventive measures[J].Light Alloy Fabrication Technology, 2007, 35(10):5-6.

[12] BAE J W, KANG C G, KANG S B.Mathematical model for the twin roll type strip continuous casting of magnesium alloy considering thermal flow phenomena[J].Journal of Materials Processing Technology, 2007, 191(1/3):251-255.

[13] CHEN Y, LI G J, YANG S B, ZHU M Y.Dynamic soft reduction for continuously cast rail bloom[J].Journal of Iron and Steel Research, International, 2007, 14(5):13-17.

[14] SHI Chen, MAO Da-heng, FU Zong-li.Asymmetric cast-rolling of 1050 aluminum alloy strip under multi-energy field[J].Transactions of Nonferrous Metals Society of China, 2014, 24(9):2815-2823.

[15] 黎正华, 李晓谦, 胡仕成, 陈铭.熔体超声处理对7050铝合金铸锭宏观偏析的影响[J].中南大学学报(自然科学版), 2011, 42(9):2669-2675.LI Zheng-hua, LI Xiao-qian, HU Shi-cheng, CHEN Ming.Effect of 7050 aluminum alloy melt treated by ultrasonic on macrosegregation in ingot[J].Journal of Central South University (Science and Technology), 2011, 42(9):2669-2675.

(编辑王超)

Mechanism and experimental research on centerline segregation of twin-roll strip casting

DU Feng-shan, LÜ Zheng, HUANG Hua-gui, XU Zhi-qiang, AN Zhong-jian

(National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Yanshan University, Qinhuangdao 066004, China)

The problem of casting Al-alloy strip was studied, the mechanism of as-cast strip centerline segregation was analyzed from the perspective of macro and micro, and a mathematical method was developed which completely couples solute field, flow field and temperature distribution.The distributions of Fe and Mn in the Al alloy molten pool were figured out by the mathematical method.The results show that the theoretical calculation agrees well with the experimental results.The solidification structure grows along 〈001〉 direction rapidly by the form of columnar crystal.Meanwhile, the solute elements are focused gradually in the kern zone, and the maximum value is gotten at the Kiss point zone.In particular, Fe content of the Kiss point zone is much higher than the average value, and centerline segregation appears after solidification.The centerline segregation tends to increase with the increase of casting speed and roll gap.

twin-roll strip casting;solute field;flow field;centerline segregation;Kiss point

TG111.4

A

1004-0609(2015)10-2738-07

国家自然科学基金资助项目(51374184,51474189);河北省自然科学基金资助项目(E2013203342)

2015-01-15;

2015-06-08

杜凤山,教授,博士;电话:13803354838;E-mail:fsdu@ysu.edu.cn