基于超声技术的齿轮残余应力测量方法研究

潘勤学,刘帅,肖定国,靳鑫

(1.北京理工大学先进加工技术国防重点学科实验室,北京100081;2.西安现代控制技术研究所,陕西西安710065)

基于超声技术的齿轮残余应力测量方法研究

潘勤学1,刘帅1,肖定国1,靳鑫2

(1.北京理工大学先进加工技术国防重点学科实验室,北京100081;2.西安现代控制技术研究所,陕西西安710065)

齿轮是机械传动中最重要的零部件之一,被广泛应用于各类军用和民用机械装备中。国防工业的发展对齿轮传动的使用寿命、传动效率、可靠性等都提出了越来越高的要求。齿轮在服役使用过程中经常发生齿轮的失效,失效的模式多为轮齿齿面的疲劳点蚀和根部疲劳断裂,失效的现象严重影响了装备的传动性能以及可靠性。引起这两种失效的主要原因是工作过程中的疲劳,而残余应力是引起疲劳失效的主要原因之一。由于齿轮的形状复杂,轮齿空间狭窄,传统方法很难准确、快速地进行齿轮残余应力的测量。提出了利用超声临界折射纵波测量齿轮残余应力的方法,研究了临界折射纵波在齿面及齿根附近的传播规律、设计了用于齿轮残余应力测量的传感器和自动化测量装置。研究结果表明,采用超声临界折射纵波法能够实现齿轮残余应力的准确、快速测量。

机械制造工艺与设备;无损检测;残余应力;超声;齿轮

0 引言

齿轮被广泛应用于工业装备中,作为机械传动中最重要的部件,齿轮的寿命直接影响着装备的使用安全性和可靠性。齿轮的制造虽然严格,但部分工艺仍会引起残余应力,且目前尚无有效手段进行测量,因而采用严格的加工工序进行表面改性处理,比如渗碳、渗氮或喷丸强化等,这些都是为了消除残余应力或应力集中从而达到表面强化的目的。由于没有有效的测量手段,对残余应力的控制仍然是模糊控制,还不能对其进行有效的定量分析和判断。

零件在生产和使用过程中具有不同的表面改性层,这些表面改性层的存在使得这些零件在热处理过程中产生较大的组织应力。不同的应力状态将导致零件使用过程中的不同失效形式[1]。由于齿轮形状复杂,在加工过程中承受各种弹塑性变形,齿轮表面及内部微观组织结构的截然不同和形状等因素的影响,不可避免存在不同的应力状态以及应力分布不均现象。当齿面存在拉应力时容易产生脆断,在非使用状态下会产生应力腐蚀,应力的分布不均会导致应力集中。轮齿工作时,由于受到残余应力与工作应力的叠加,会使齿面在过高的接触应力多次重复作用,产生细微的疲劳裂纹。裂纹的蔓延扩展会使齿面的金属微粒剥落下来而形成凹坑,形成疲劳点蚀,如果继续发展将会导致轮齿啮合情况恶化而报废。当应力集中发生在齿根部时,与齿根弯曲应力叠加很容易造成轮齿折断,导致传动系统性能丧失。

国内有许多学者在进行齿轮残余应力的检测和分析研究工作。米红林[2]采用盲孔法进行了齿轮残余应力的测试,结果表明,热处理后齿轮残余应力有了较大改善,且残余主应力为压应力,热处理对齿轮起到了较好的强化作用。张兴权等[3]研究激光冲击强化对齿轮接触疲劳的影响,结果发现激光冲击强化可以大幅提高齿面的残余应力,使齿轮接触疲劳寿命提高。唐东红等[4]在研究减速器齿轮接触疲劳寿命时也充分考虑了残余应力对疲劳寿命的影响。沈亮详细介绍了残余应力对斜齿轮副疲劳寿命的影响规律[5]。陈毅在他的论文中研究了残余应力对齿轮性能的影响,得出了残余应力影响齿轮弯曲疲劳寿命的结论[6]。杨春等对风电用齿轮轴在最终热处理后的放置期间发生纵向开裂的原因进行了分析,主要对开裂齿轮轴的材料化学成分、力学性能、金相组织、裂纹及断口形貌进行了分析和检验。结果表明,裂纹从齿根下方的大尺寸非金属夹杂物处起裂,为残余应力作用下的氢致延迟开裂,拉应力区存在大尺寸非金属夹杂物以及热处理残余应力偏大是导致齿轮轴开裂的主要原因[7]。丁礼权等在20CrMnTi齿轮钢拉拔开裂原因分析一文中强调了残余应力对开裂的影响[8]。刘浩波等在高速齿轮轴断裂原因分析时指出高速齿轮轴断裂性质为低周快速疲劳断裂,它产生的原因是由于锻件内部存在原始裂纹,而原始裂纹又是由齿轮轴内部残余应力过大所致[9]。熊勇等对从动圆锥齿轮裂纹故障进行了分析,通过对缺陷进行宏观检查、电镜观察、金相检查、化学成分分析,并用一件齿轮进行了故障再现,确定了荧光显示缺陷的性质及产生原因。结果表明,齿轮上的缺陷性质为热应力裂纹,由于在机加磨削过程中存在较大的残余应力,在试车工作应力的诱发下,导致了裂纹的产生[10]。

综上所述,齿轮的失效由疲劳所致,而残余应力的长期存在与齿轮运动载荷的叠加是引起齿轮疲劳失效的重要原因。因此,对于齿轮残余应力的检测和定性定量分析是有必要的。

由于齿轮特殊的结构,传统的齿轮应力分析方法包括理论计算法、试验分析法和有限元法通常用来分析齿轮工作时的受力状态,无法计算由于加工或变形产生的残余应力[11]。

X射线衍射法对入射角及被测面要求较高,因而很难用于齿轮的残余应力测量,而盲孔法又为有损测量方法。本文提出基于超声技术对齿轮残余应力的测量方法具有反应速度快、适应于狭窄空间测量、对零件无损、对人体无害等特点,为研究和控制齿轮残余应力及疲劳失效提供了有效技术手段。

1 声弹性理论

声弹性理论基于有限变形连续介质力学,从宏观现象角度来研究弹性固体应力状态与弹性波波速之间的关系。理论研究表明:弹性波在有应力的固体材料中的传播速度不仅取决于材料的2阶弹性常数、高阶弹性常数和密度,还与应力有关,表现为声弹性效应[12]。声弹性理论是超声波法应力测定的主要依据之一。

根据声弹性理论,残余应力大小的不同影响超声波在固体材料中的传播速度,且传播速度与残余应力的大小存在一定的函数关系。

1953年Hughes等[13]导出了声弹性方程早期表达形式,描述了材料中声波传播速度与应力之间的关系,奠定了声弹性理论基础。此后不断对理论进行完善,推导出了声弹性理论的简化公式。

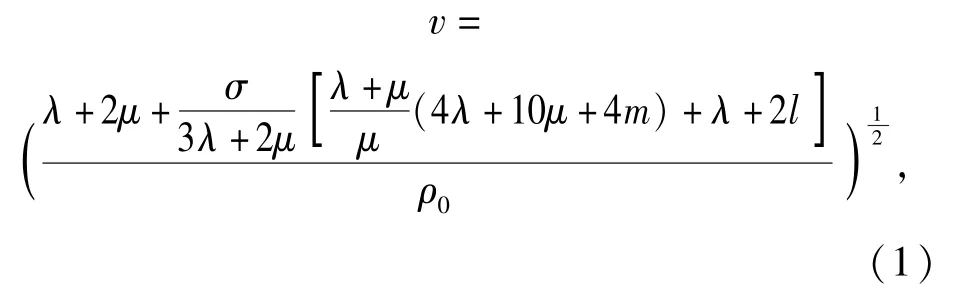

沿应力方向传播的纵波波速与应力之间的关系为

式中:v是有残余应力情况下纵波的传播速度;λ和μ是2阶弹性常数;l和m是3阶弹性常数;σ为应力值;ρ0为材料的密度。表1为部分材料的2阶弹性常数和3阶弹性常数[14]。

表1 材料的2阶弹性常数和3阶弹性常数Tab.1 Lame constants and Murnaghan constantsGPa

在零应力情况下,纵波在介质中的传播声速v0为

由于应力改变引起声速变化很微小,100 MPa大约只引起声速0.1%的变化,波速变化可近似为1阶无穷小量,对(1)式微分,并将(2)式代入(1)式中化简得

式中:k为声弹性系数。在声波传播距离固定的情况下,声波传播速度的变化可以反映在声波传播时间的变化上,由(3)式可推得

式中:Δσ为残余应力改变量;Δt为声时差;K为应力系数。

由(4)式可知,在声波传播距离固定的情况下,介质中沿残余应力方向传播的超声纵波传播时间的改变量与残余应力变化量呈线性关系,即根据声时的改变量就可得到对应的残余应力值。残余应力为正时,表示材质中存在拉应力,波速随拉应力的增大而减小;反之,残余应力为负时,表示材质中存在压应力,波速随压应力的增大而增大。

因此,根据声时的变化量可以得到齿轮残余应力的大小和状态,测得的残余应力的方向为声传播的方向。

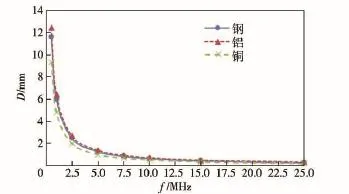

临界折射纵波对残余应力的检测深度与超声波的频率有关(见图1),频率越高,渗透深度越浅,通过梯度试验发现1.0 MHz的临界折射纵波可以检测出大约6 mm深度层的应力值,5 MHz的临界折射纵波则可以检测出大约1.2 mm深度层的应力值,残余应力深度与中心频率大致满足如下关系:

式中:D为渗透深度(mm);f为超声换能器中心频率(MHz);α为渗透深度修正系数,由试验得到,钢为5.98,铝为6.40,铜为4.81.

图1 临界折射纵波渗透深度与激励频率的关系Fig.1 The relationship between LCRpropagating depth and exciting frequency

2 齿轮残余应力的临界折射纵波测量法

临界折射纵波对应力最敏感,它在材料表层一定深度内传播,适于检测材料表层一定深度内的残余应力检测,所以近年来受到了广泛的关注。因此,可以采用临界折射纵波法测量齿轮表层一定深度内的残余应力。

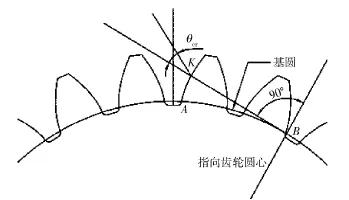

临界折射纵波是纵波从波速较慢的介质传播到波速较快的介质当中时(如从有机玻璃入射到钢中),根据Snell定律,会有一入射角使折射纵波的折射角等于90°,这个角度称为第1临界角θcr,当超声纵波以第1临界角入射到两种介质的接触面时,折射纵波将沿第2种介质的表面传播,如图2所示,这时的折射纵波为临界折射纵波,即LCR波[15]。

采用两个带楔块的超声换能器,将他们按固定的距离分开与齿轮表面耦合,一个用于发射,另一个用于接收超声临界纵波,根据声弹性原理,由临界折射纵波在两换能器间的传播声时变化即可测出传感器间轮齿表层的残余应力。

图2 LCR波的产生Fig.2 Generation of LCRwave

3 齿轮残余应力测量系统设计

3.1 渐开线曲面的透声楔块换能器设计

选择有机玻璃制作透声楔块,如图3所示。根据声速与声传播距离和传播时间的关系,利用超声换能器分别在厚度为20.0 mm和60.4 mm的有机玻璃和齿轮上进行测量,通过5 GHz采样率的示波器得出一次反射回波时间分别为15.060 μs和20.558 μs,由此可求出声传播速度vw、vg,如(6)式和(7)式所示。

图3 声速的测量Fig.3 Acoustic velocity measurement

根据Snell定理计算出第1临界角

图4 齿面楔块临界折射角计算Fig.4 Calculation of critical refracted angles of wedge

超声换能器是实现电信号与超声信号之间相互转换的器件,超声换能器是利用物体的压电效应原理制作而成。压电晶片的尺寸为长10 mm、宽5 mm,频率选用5 MHz.为了在渐开线齿面产生临界折射纵波,压电晶片产生的纵波应满足临界折射角要求斜入射到齿面,齿面临界折射角的计算如图4所示。由于有一部分声能在传感器边界上反射后,经过晶片内多次反射后,会返回到晶片,并被晶片所接收,从而会加大发射脉冲的宽度,形成固定干扰杂波,所以要设计声陷阱来吸收这部分声能。声陷阱有许多结构形式,可以采用在传感器楔块某部位打孔、开槽、贴付吸声材料等办法来制作。我们采用方形晶片,与圆形晶片相比,方形晶片增加了靠近工件部分(即晶片下半部分)的发射强度,而这部分晶片所发射出的声波在传感器楔块中走的路程最短,受到的衰减最少,所以使用方形晶片可明显提高灵敏度。收发一体传感器透声部分采用有机玻璃制作,因为这种材料易于加工,对于通过它而进入工件的声能衰减不严重,而对于多次反射的声能又有足够的吸收作用。有机玻璃的另一个优点是与工件的声耦合特性好,通过适当的耦合剂,即能方便、稳定地实现较好的声耦合。

渐开线曲面的透声楔块换能器实物图5所示,其中:有机玻璃透声楔块下底面与渐开线齿面完全吻合,上表面贴压电晶片,通过角度的设计用于激发临界折射纵波;压电晶片用于激发超声纵波;上顶板用于封装透声楔块;4个螺孔用于固定透声楔块与上顶板;2 mm深孔用于放置弹簧;凸槽用于与夹持装置固定;信号转接头与工控机相连接,实现压电晶片与工控机之间的信号交互;固定架用于左右两个透声楔块的固定,两楔块之间的缝隙是为了防止激发的超声波直接从透声楔块之间传播和起到吸收反射声能作用。

3.2 自动化测量装置的设计

齿轮残余应力自动化检测装置由电机、齿轮夹持机构、丝杠进给机构、传感器夹持机构等组成,如图6所示。图7为齿轮残余应力自动化检测装置实物图。通过上位机控制电机的运动来控制齿轮的旋转和传感器的进给,进而完成齿轮残余应力的轴向、周向扫查。图8是传感器夹持机构示意图。

图5 临界折射纵波换能器Fig.5 Transducer of LCR

图6 齿轮残余应力自动化检测装置示意图Fig.6 Schematic diagram of automatic measurement device for gear tooth residual stress

图7 齿轮残余应力自动化检测装置Fig.7 Automatic measurement device for gear tooth residual stress

图8 传感器夹持装置示意图Fig.8 Schematic diagram of transducer holding device

3.3 齿轮残余应力测量装置

齿轮残余应力测量系统由计算机、齿轮超声传感器、自动化检测装置、传感器夹持机构等组成,如图9所示。计算机中装有高速数据采集卡和超声脉冲收发卡,数据采集卡采样频率为100 MHz.

图9 齿轮残余应力测量装置Fig.9 Measurement device for gear residual stress

4 齿轮残余应力测量试验

4.1 临界折射纵波在曲面中的传播实测

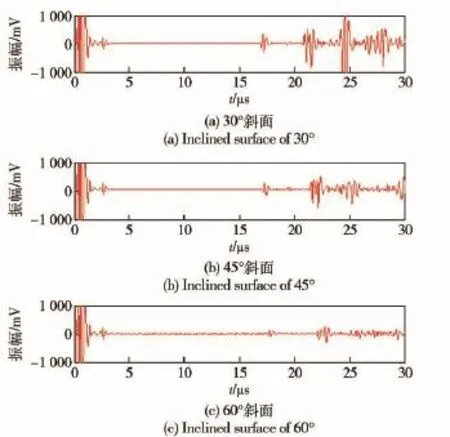

4.1.1 临界折射纵波在斜曲面的传播

为了研究临界折射纵波在不同角度斜面中传播时的衰减率,加工了30°、45°、60°斜面的45号钢试件,换能器布置如图10所示。试验过程中两传感器间距为30 mm,30°、45°、60°斜面时临界折射纵波的振幅分别为316 mV、270 mV、100 mV,如图11所示。

4.1.2 临界折射纵波在齿轮曲面的传播

通过在平板中加工与试验所测真实齿轮齿面形状相同,不同齿厚的轮齿试件来验证临界折射纵波在齿面的传播规律,两个轮齿试件的齿厚分别为45 mm、30 mm,纵波在两换能器之间的传播路径为60 mm,试验设置如图12所示,临界折射纵波的传播波形图如图13所示。从图13可以看出,在两个不同厚度试件中接收换能器接收到的临界折射纵波的传播的时间同为大约21 μs,临界折射纵波在发射和接收换能器楔块内的传播时间约为10.15 μs,临界折射纵波在试件中的传播时间为10.85 μs(21-10.15=10.85),与理论计算临界折射纵波在试件中的传播时间10.38 μs(60÷5 876=10.38)基本符合。因此,临界折射纵波在沿齿轮齿面传播,如图14所示。

图10 临界折射纵波在不同倾角斜面中传播测试Fig.10 Measurement of LCRultrasonic wave propagating on different inclined planes

图11 不同倾角斜面时的波形信号Fig.11 The signals in different pitch

图12 临界折射纵波齿面传播Fig.12 Propagation of LCRwave on tooth surface

图13 在不同齿厚的相同齿槽中的传播波形Fig.13 The signals generated in the same tooth space with different tooth thickness

图14 临界折射纵波在轮齿中传播机理Fig.14 Mechanism of LCRwave propagating in tooth

4.2 应力系数的标定

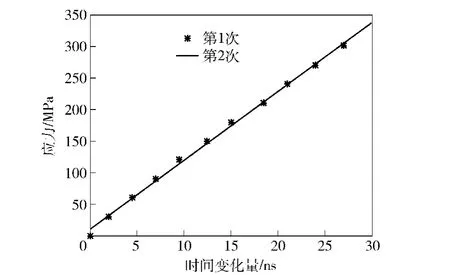

制备与被测齿轮材料相同且经过热处理的拉伸试件。热处理的目的主要是消除材料表面和内部的残余应力。在材料弹性范围内,记录检测仪器的声时差Δt和拉伸试验设备输出的拉应力变化Δσ.测量点不少于10点,重复拉伸次数不少于5次,取平均值,绘制出拉伸应力值与声时差的坐标图,如图15所示。对数据进行线性拟合,得到直线斜率的倒数即为应力系数K.拉伸试验时两传感器的间距为30 mm,标定出无应力时两传感器间超声波的传播时间t0=14.32 μs,图16为拉伸试件零应力时波形图,每隔30 MPa进行一次声时差的计算。通过数值拟合计算出在平板拉伸时的应力系数K0= 10.94 MPa/ns,如图15所示,将K0和t0的值代入(2)式和(3)式中,则k=1.277×10-5MPa-1.根据k值和在齿轮中的传播时间t1=12.51 μs,图17为齿轮残余应力测量时零应力时波形图,得出在齿轮应力测量时的应力系数K1=2/kt1=12.52 MPa/ns.

4.3 齿轮残余应力测量

试验所用的齿轮为坦克装甲车传动系统所使用的齿轮,材料为20Cr2Ni4A,齿轮参数如表2所示。

图15 应力系数标定Fig.15 Calibration of atress constants

图16 拉伸试件零应力时声时t0Fig.16 Acoustic time at zero-stress state of tensile specimen

图17 齿轮残余应力测量时零应力时波形Fig.17 Signal of gear residual stress at zero-stress state

表2 齿轮参数Tab.2 Gear parameters

选用如表2所示参数的齿轮,图18所示为齿轮热处理工艺。在井式渗碳炉中经930℃渗碳处理,保温时间420 min;在XRJX-4箱式电阻炉中经840℃正火处理,保温时间30 min;650℃高温回火,保温时间360 min;800℃淬火处理,保温时间30 min,冷却介质为机油;200℃低温回火,保温时间240 min.然后用图7所示的齿轮残余应力自动化检测装置对齿轮进行残余应力的测量。

图18 热处理工艺Fig.18 Heat treatment process

根据(4)式计算出各齿在所测部位的平均残余应力值。本文进行了如下试验测量:

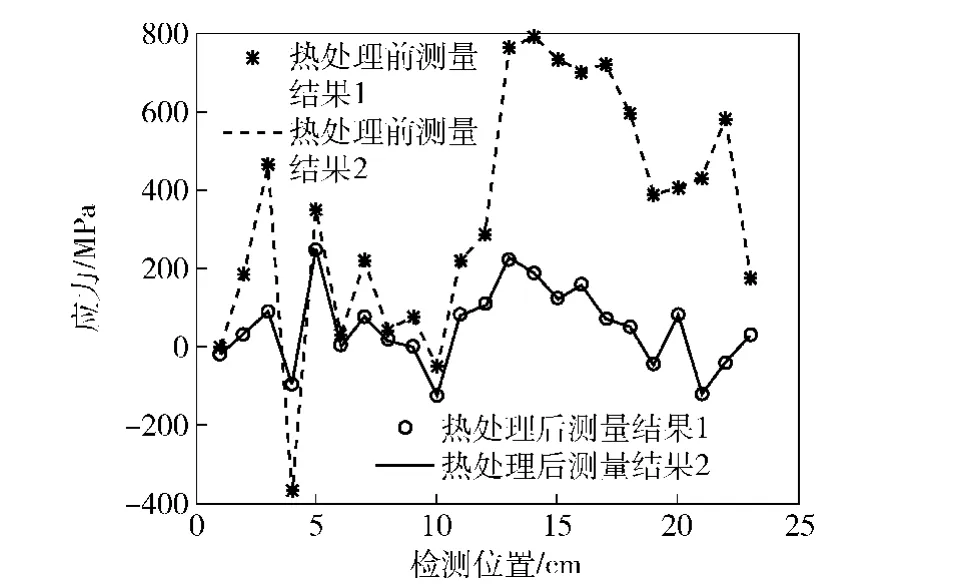

1)对齿轮在轴向方向6等分,分别在热处理前后进行测量,选用频率分别为5 MHz和10 MHz的超声纵波探头进行测量6等分的平均残余应力,每次试验重复两次,其测量结果如图19、图20所示。

图19 5 MHz探头热处理前后轮齿轴向两次测量结果Fig.19 Measured results in axial direction of tooth before and after heat treatment at 5 MHz

2)选取齿轮在23个齿的相同部位,标记序号1~23,分别在热处理前后进行测量,选用频率分别为5 MHz和10 MHz的超声纵波探头进行测量23个相同部位的平均残余应力,每次试验重复两次,其测量结果如图21、图22所示。

根据(5)式可知试验测量的平均残余应力为距离齿轮表面1.28 mm和0.66 mm深度范围内的平均残余应力。图19~图22可以看出经过两次重复测量,测量结果的稳定性非常好,偏差都在10 MPa以内。

图20 10 MHz探头热处理前后轮齿轴向两次测量结果Fig.20 Results of 2 measurements in axial direction of tooth before and after thermal treatment at 10 MHz

图21 5 MHz探头热处理前齿轮残余应力两次测量结果Fig.21 Measured results of gear residual stress before and after heat treatment

图22 10 MHz探头热处理后齿轮残余应力两次测量结果Fig.22 Measured results of gear residual stress before and after heat treatment

5 结论

本文基于超声技术和声弹性原理,研究了临界折射纵波在齿轮中的传播规律,通过声速、声时计算以及实测波形分析,证明了临界折射纵波可在齿轮表面及内部进行传播。研究了临界折射纵波在轮齿类斜面中传播时能量的衰减情况,并确定了适合残余应力测量的临界折射纵波频率。针对齿轮与平板类构件结构的不同特点,推导出了齿轮残余应力测量时所需应力系数的求解算法。选取了材料为20Cr2Ni4A的齿轮,针对该齿轮的尺寸与结构特点进行了传感器和测量装置的设计和搭建,分别通过不同频率超声纵波探头对一个轮齿的不同位置,以及齿轮所有轮齿相同位置热处理前后的残余应力进行了两次测量,从试验数据可以看出:1)没有经过热处理的齿轮表面残余应力分布不平衡;2)齿轮在工艺过程中存在应力集中;3)齿轮进行热处理工艺后残余应力会变得相对均匀。

本文研究表明,利用临界折射纵波可实现对齿轮残余应力的测量,测量结果较为稳定和准确。这种新方法的提出为齿轮残余应力定性定量分析,制作工艺的改良提供了一种有效的测量工具。为进一步提高齿轮的可靠性,服役稳定性,提供了一种意义重大的基础技术。

致谢 内蒙古第一机械集团有限公司及北京北方车辆集团有限公司为本项技术的研究提供试验样件。

(

)

[1] 李金澎.大模数直齿轮轮齿弯曲强度与齿面接触研究[D].大连:大连理工大学,2007. LI Jin-peng.Study on the bending strength and contact stress of large module involute cylindrical spur gear[D].Dalian:Dalian University of Technology,2007.(in Chinese)

[2] 米红林.基于盲孔法的齿轮残余应力测试研究[J].机械传动,2010,34(9):75-77. MI Hong-lin.Measuring gear residual stress using hole-drilling method[J].Journal of Mechanical Transmission,2010,34(9): 75-77.(in Chinese)

[3] 张兴权,何广德,戚晓利,等.激光冲击强化对齿轮接触疲劳寿命的影响[J].中国激光,2010,37(12):3187-3192. ZHANG Xing-quan,HE Guang-de,QI Xiao-li,et al.Investigation on contact fatigue strength of gear affected by laser shock processing[J].Chinese Journal of Lasers,2010,37(12):3187-3192.(in Chinese)

[4] 唐东红,崔玉莲,张炳喜,等.装甲车辆侧减速器齿轮接触疲劳寿命预测研究[J].中国机械工程,2011,22(22):2762-2766. TANG Dong-hong,CUI Yu-lian,ZHANG Bing-xi,et al.Re-search on gear's contacting fatigue life prediction of side reducer inarmored vehicle[J].China Mechanical Engineering,2011,22(22): 2762-2766.(in Chinese)

[5] 沈亮.齿轮疲劳寿命及齿根裂纹仿真分析[D].重庆:重庆大学,2011. SHEN Liang.Simulation analysis of fatigue life and tooth root crack of gear[D].Chongqing:Chongqing University,2011.(in Chinese)

[6] 陈毅.20CrMnMo齿轮齿根残余应力理论及试验研究[D].重庆:重庆大学,2014. CHEN Yi.Theoretical and experimental researches of 20CrMnMo gear root residual stresses[D].Chongqing:Chongqing University,2014.(in Chinese)

[7] 杨春,朱衍勇,钟振前,等.齿轮轴纵向延迟开裂原因分析[J].金属热处理.2013,38(8):131-134. YANG Chun,ZHU Yan-yong,ZHONG Zhen-qian,et al.Failure analysis of longitudinal delayed cracking for gear shaft[J].Heat Treatment of Metals,2013,38(8):131-134.(in Chinese)

[8] 丁礼权,范植今,梁正宝,等.20CrMnTi齿轮钢拉拔开裂原因分析[C]∥中国金属学会:第九届中国钢铁年会论文集.北京:冶金工业出版社,2013. DING Li-quan,FAN Zhi-jin,LIANG Zheng-bao,et al.Analyzing the cause of drawing crack for 20CrMnTi gear steel[C]∥The Chinese Cociety for Metals:The 9th China Steel Conference.Beijing: Metallurgical Industry Press,2013.(in Chinese)

[9] 刘浩波,王长健.高速齿轮轴断裂原因分析[J].大型铸锻件,2013(4):30-32. LIU Hao-bo,WANG Chang-jian.Reason analysis for the fracture of high speed gear shaft[J].Heavy Casting and Forging,2013(4): 30-32.(in Chinese)

[10] 熊勇,陈昌达,李永斌,等.从动圆锥齿轮裂纹故障分析[C]∥第十五届中国科学技术协会年会第13分会场:航空发动机设计、制造与应用技术研讨会.贵州:中国科学技术协会,2013. XIONG Yong,CHEN Chang-da,LI Yong-bin,et al.The crack fault analysis of driven bevel gear[C]∥15th Annual Meeting of China Association for Science and Technology.Guizhou:China Association for Science and Technology,2013.(in Chinese)

[11] 张敏.直齿轮轮齿直齿圆柱齿轮齿根应力计算与动态测试[D].湖南:湖南大学,2012. ZHANG Min.Gear spur gear tooth root stress calculation and dynamic test[D].Hunan:Hunan University,2012.(in Chinese)

[12] Javadi Y,Plevris V.Using LCR ultrasonic method to evaluate residual stress in dissimilar welded pipes[J].Management and Technology,2013,4(1):170-174.

[13] Hughes D S.Ultrasonic velocity in an elastic solid[J].Journal of Applied Physics,1950,21(3):294-301.

[14] Viktor H.Structural and residual stress analysis by nondestructive methods[M].Netherlands:Elsevier Press,1997.

[15] 何存富.固体中的超声波[M].北京:科学出版社,2004. HE Cun-fu.Ultrasonic waves in solid media[M].Beijing:Science Press,2004.(in Chinese)

The Method of Gear Residual Stress Measurement Based on Ultrasonic Technology

PAN Qin-xue1,LIU Shuai1,XIAO Ding-guo1,JIN Xin2

(1.Key Laboratory of Fundamental Science for National Defense for Advanced Machining Technology,Beijing Institute of Technology,Beijing 100081,China;2.Xi'an Modern Control Technology Institute,Xi'an 710065,Shaanxi,China)

Gear has been widely used in each field,such as equipment manufacturing,due to its important role in mechanical transmission.With the development of defense industry,the higher performance requirements of gears,such as fatigue life,transmission efficiency and reliability,are raised.Gear always fails in its service life.The fatigue pitting and fatigue crack are two main fatigue failure modes of gear.The two fatigue failure modes seriously influence the transmission performance and reliability.The residual stress is one of the main factors of fatigue failure.The traditional methods are difficult to measure the residual stress accurately and fast due to the complex shape of gear and the limited space.A new method is proposed to measure the gear residual stress by using LCR.Propagation laws of critically refracted longitudinal wave on the tooth surface and near the tooth root are studied,and a special transducer and an automatic detection device for measuring the residual stress are designed.The experimental results indicate that the residual stress of gear can be measured accurately and fast with LCR.

manufacturing technology and equipment;non-destructive testing;residual stress;ultrasonic;gear

TH16

A

1000-1093(2015)09-1757-09

10.3969/j.issn.1000-1093.2015.09.022

2015-01-08

国家自然科学基金项目(51305028)

潘勤学(1981—),男,讲师。E-mail:panqx@bit.edu.cn