轮齿可拆换的采煤机行走轮结构设计与强度校核

王振乾

天地科技股份有限公司上海分公司 上海 200030

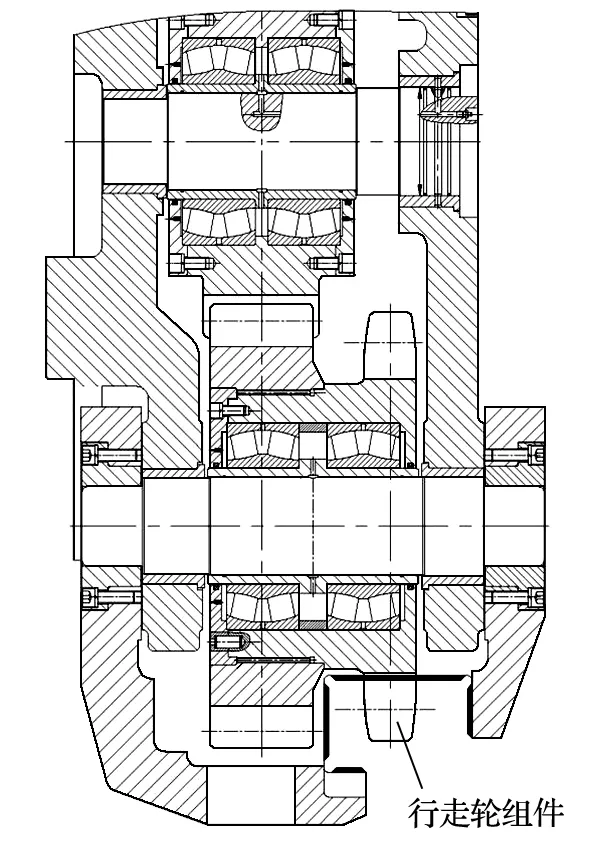

滚 筒采煤机牵引行走部将牵引电动机的输出转矩经过齿轮传动系最终传递到行走箱,行走箱为开式传动的减速箱,其中行走轮组件为行走箱传动系中的最末级齿轮系。行走轮组件为采煤机牵引行走的执行机构,其行走轮和刮板输送机的销排以齿轮齿条的方式啮合,驱动采煤机前进[1]。由于工作环境恶劣、销排连接处节距和啮合中心距会小范围内波动[2-3],造成行走轮和销排的啮合条件差,所以行走轮是采煤机最易损坏的易损件之一。行走轮常见的失效形式为未达到设计寿命的情况下,部分轮齿受冲击载荷突然断裂及齿面渗碳淬火层剧烈磨损等[4]。

一旦行走轮由于断齿不能继续使用,则需要更换处理。常规更换流程为首先从采煤机行走箱上拆解整个行走轮组件,然后再从行走轮组件上拆解、更换失效的行走轮。为了不严重影响生产,煤炭生产企业一般是用新行走轮组件直接替换失效的行走轮组件,将失效的行走轮组件从井下带到地面维修车间,再更换行走轮。整个更换过程一般耗时最少一个生产班。同时,轮齿断裂的行走轮则整个报废。

为了实现采煤机行走轮某齿断裂后不用拆解整个行走轮组件而直接更换断裂轮齿,以及循环利用行走轮的轮毂,笔者从结构设计角度,提出了一种轮齿可拆解和替换的分体行走轮,并校核了其强度。

1 可拆换轮齿的行走轮结构设计

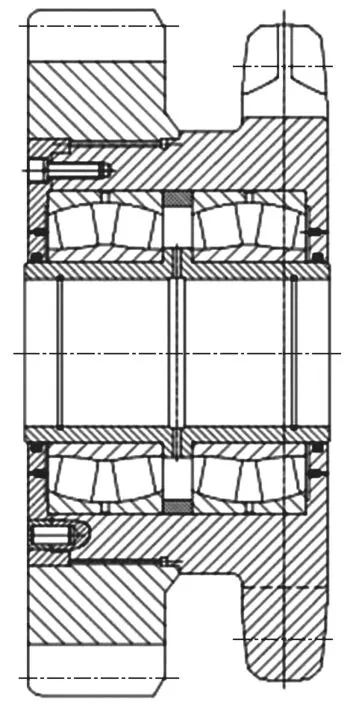

采煤机行走箱及行走轮结构如图 1、2所示。行走轮和刮板输送机销排的啮合传动属于低速重载非共轭啮合传动范围[5],行走轮为非标准系列模数的大型非精密传动齿轮,其模数由配套销排的节距[6]确定,

式中:m为行走轮模数,mm;P为销排节距,mm。

图1 采煤机行走箱结构示意Fig.1 Structural sketch of walking box of shearer

图2 行走轮组件Fig.2 Assembly of walking wheel

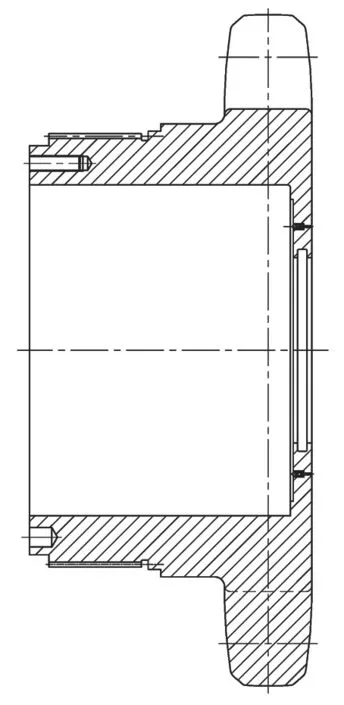

目前,刮板输送机销排节距有 125、147、172 mm等规格,由式 (1) 计算可知,采煤机行走轮最小模数m=39.79 mm。行走轮齿形一般为标准摆线、标准渐开线及复合曲线等。由于模数非标且大、齿形复杂,行走轮的齿形一般由成形铣刀一次加工成形。为保证低速重载传动的可靠性,行走轮为采用低碳合金钢材料、齿面渗碳淬火的硬齿面齿轮,如图 3所示。传统整体式行走轮生产过程中,轮齿的渗碳时间约占整个流程的 1/3以上。

图3 整体行走轮Fig.3 Whole walking wheel

进入 21世纪以来,为了提高整体行走轮的使用寿命,业内对其进行了持续的改进,如采取加大模数及齿面渗碳淬火层深度[7];基于提高啮合性能而优化行走轮的齿廓曲线[8];分析进口采煤机行走轮金相组织,对比优化国产行走轮材料及热处理工艺[9]等。这些措施在一定程度上提高了行走轮的使用寿命,但均未从根本上解决因为轮齿断裂后就必须更换整个行走轮以及更换周期长的问题。

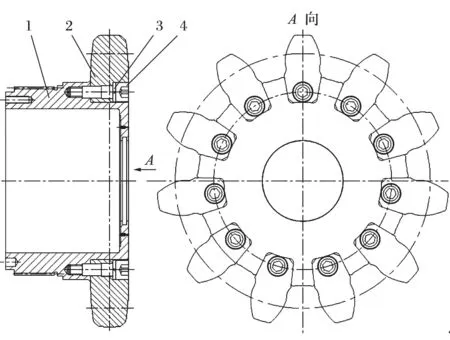

针对上述问题,在保证整体互换性的前提下,笔者参考相关文献[10]设计了一种轮齿可拆换的分体式行走轮,如图 4所示,主要包括行走轮轮毂、轮齿、螺纹定位销、防松垫圈等,从结构上将行走轮的每个轮齿与其轮毂分离,通过键、销、螺钉等装配起来,并保持其功能不变,以实现行走轮的轮齿可拆换及轮毂可重复利用。

图4 可拆换轮齿的分体式行走轮Fig.4 Split walking wheel with detachable sprocket

分体式行走轮的轮齿模块完全保持原整体行走轮轮齿的齿形参数、齿面特性和传动特征,渗碳时,可以单独对其轮齿模块进行渗碳,整炉可全部放入该轮齿模块,提高了渗碳的效率。同时,单独的轮齿模块渗碳后淬火时其淬裂的可能性也大幅降低。

分体式行走轮的每个轮齿模块在圆周方向上与轮毂通过卡槽内的 2个扇形面小过盈配合定位,在轴向上与轮毂通过螺纹定位销的圆柱销段过盈配合定位。轮齿模块与轮毂的连接紧固通过螺纹定位销的螺纹预紧力完成,螺纹定位销的防松由螺纹定位销沉头螺钉头下的防松垫圈完成。原整体行走轮每个轮齿上法向力 (有效牵引力) 由轮齿根部承载,而分体式行走轮每个轮齿模块的法向力 (有效牵引力) 由行走轮轮毂扇形卡槽止口和螺纹圆柱销共同承担。具体有效牵引力转矩在行走轮轮毂扇形卡槽止口和螺纹圆柱销之间的分配与轮毂轮缘厚度、螺纹销直径、行走轮齿数及模数有关。笔者研究的分体式行走轮模数为 46.79 mm,齿数为 11,螺纹销直径为 30 mm,轮缘厚度为 62 mm。采煤机 46.79 mm模数行走轮对应配套刮板输送机 147 mm节距的无链牵引系统,其最大可承载的牵引力为1 000 kN。按 0.8的安全系数加载,共加载 800 kN牵引力,经计算,直径为 30 mm实心强化调质处理螺纹销可承载 300 kN的剪切力,所以按螺纹圆柱销承担有效牵引力转矩的 37.5%、轮毂扇形卡槽止口承担62.5% 分配。

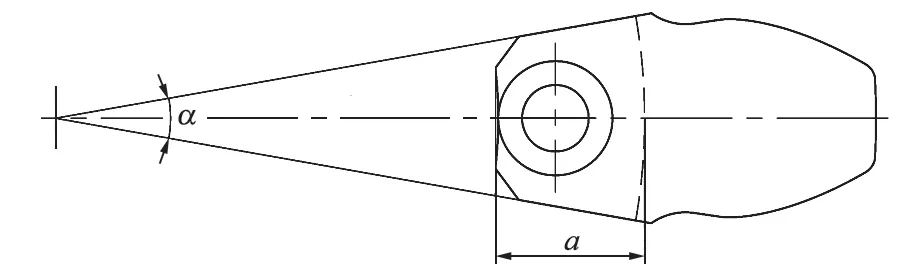

根据吴卫东等人关于整体行走轮光弹试验轮齿受力区域的研究成果[11],要求每个轮齿模块齿根下方的实体径向尺寸a至少需要达到相应行走轮模数m的 1.2倍,即a≥1.2m;每个轮齿模块圆周方向实体角度α≥ (360/2Z+5)°(Z为行走轮齿数),如图 5所示。行走轮轮毂上相应卡槽尺寸与每个轮齿模块对应配合。

图5 轮齿模块关键尺寸Fig.5 Key dimensions of sprocket module

2 分体式行走轮强度校核

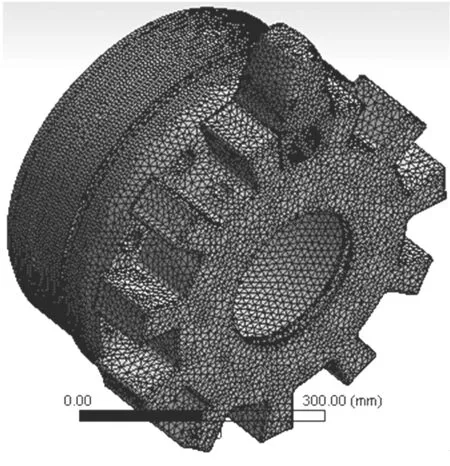

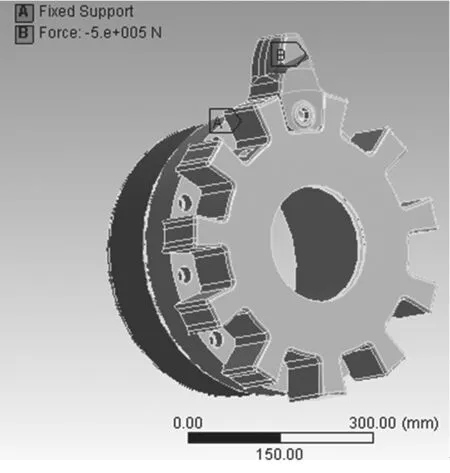

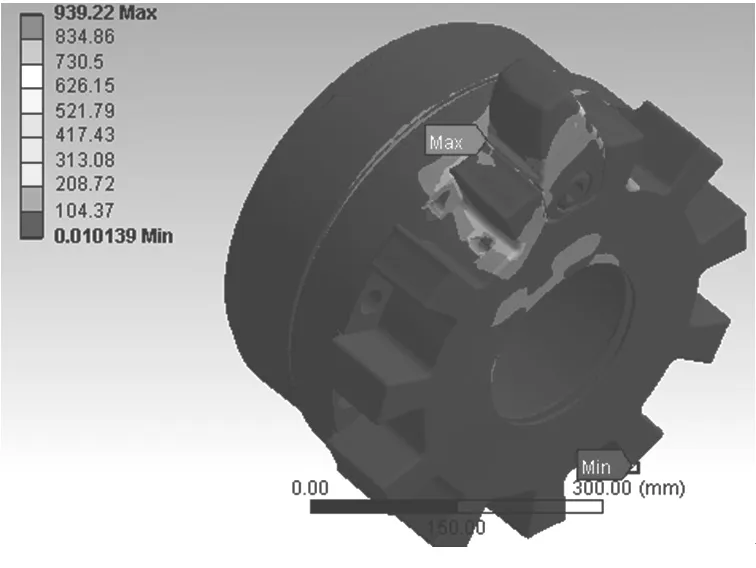

由于行走轮轮齿的可拆换性及结构尺寸即可保证其齿根在主受力范围内[12],所以对单独的轮齿模块不再做强度校核。对于行走轮轮毂,主要承受轮齿模块通过螺纹定位销和扇形卡槽配合面传递的圆周力,使用相关有限元软件计算校核。按以上计算的单侧有效牵引力为 800 kN加载,模拟行走轮运行时和销排重合度[13]略微大于 1的实际运行工况,将此有效牵引力全部加载到行走轮 1个轮齿模块的分度圆上。经加载计算后,行走轮轮毂受力部位扇形卡槽配合面的有效Von Mises综合最大应力为 834 MPa。行走轮常用材料为低碳 Cr、Ni合金钢,经适当热处理后,其抗拉强度可达 1 300 MPa。经有限元计算的综合 Von Mises应力远低于材料的许用应力,安全系数≥1.55。轮齿有限元网格划分如图 6所示,加载方式及载荷如图 7所示,应力云图如图 8所示。

图6 轮齿网格划分Fig.6 Mesh division of sprocket

图7 加载方式及载荷Fig.7 Loading mode and load

图8 分体式行走轮应力云图Fig.8 Stress contours of split walking wheel

螺纹定位销的预紧力矩[14]

式中:K为拧紧力矩系数;F为预紧力,N;d为螺纹公称直径,mm。

按强度为 12.9级的 M24标准螺距螺钉计算,最终预紧力约为 410 kN。经采煤机整机受力校核,此预紧力能满足行走轮齿轴向力要求。

3 预期效果

首先,将传统整体行走轮上每个轮齿从行走轮轮毂上剥离出来,从而实现单独轮齿断裂等损坏后可拆换而不用报废整个行走轮,提高了设备的利用率,从结构设计上降低生产厂家设备成本,同时降低设备使用方的备品备件库存和品类;其次,当轮齿可单独拆换后,行走轮有部分齿损伤后维修时,不用将整个行走轮从行走轮组件上拆解下来,从而避免了拆、装过程中对行走轮组件中轴承、密封件等完好零件的损伤,提高了行走轮组件的使用寿命;第三,分体式行走轮结构将推动实现每种模数 (目前有 39.79、46.79、54.75 mm) 行走轮轮齿模块在行业内的标准化和系列化,经过试验后可实现行走轮轮齿模块像滚筒镐型截齿一样系列化和标准化,方便用户;第四,目前采煤机行走轮的热处理工艺主要是对齿面的渗碳淬火,如渗碳层深 3 mm将耗时至少需要 100 h,而单独对小的轮齿模块进行渗碳热处理将提高每炉的装炉量和热处理效率,相对整体行走轮淬火,单独对小的轮齿模块淬火降低了淬裂报废的可能性;最后,因单独轮齿损坏或磨损时仅需更换单独的轮齿模块,降低了设备的维修时间,降低了维修人员的劳动强度,提高了采煤机的开机率。

初步预计,这种可拆解、替换轮齿的分体式行走轮将降低备件成本至少 65%。

4 结语

为解决采煤机行走轮组件中行走轮某齿断裂后,不用拆解整个行走轮组件而直接更换断裂轮齿及循环利用行走轮的轮毂,从结构设计角度提出了一种轮齿可拆换的分体式行走轮。从结构设计、强度校核及预期效果等方面进行了分析,理论认为这种可拆换轮齿的分体式行走轮结构可进入产品试验阶段。