火焰筒头部积碳对燃油雾化特性影响的试验研究

万云霞,柴 昕,窦义涛

(中航工业沈阳发动机设计研究所,沈阳110015)

0 引言

在航空燃气轮机研制的过程中,积碳是燃烧室部件中的较为突出的问题之一。在燃烧室工作过程中,燃油喷嘴、头部旋流器等部件常常会产生各种积碳[1-4]。随着军用航空发动机推重比的增大,对燃烧室温升的要求越来越高[5,8];同时要求燃烧室具有更高可靠性和更长使用寿命,因而解决火焰筒头部装置的积碳问题显得更紧迫。

燃烧室在使用一段时间后,火焰筒头部文氏管表面均会出现不同程度的积碳,导致燃油浓度场及燃烧室头部气动流场匹配不佳[9,12],进气不对称,以及油气参与燃烧时火焰偏斜,使火焰筒局部受到持久过烧[13-15]。

本文通过对文氏管表面带有积碳的火焰筒头部旋流装置进行雾化性能试验,得出文氏管部位不同形态积碳对旋流装置下游雾化场的影响规律,为燃烧室部件的设计、使用及修理维护提供技术支持。

1 试验件及试验条件

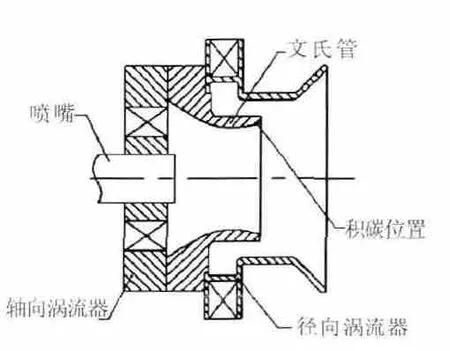

图1 试验件

试验件主要包括火焰筒头部旋流雾化装置和离心式燃油喷嘴,如图1所示。其雾化过程是经过离心喷嘴初步雾化的燃油颗粒,以60°左右的锥角入射在头部旋流装置的文氏管表面,并形成油膜后经过燃烧室头部旋流装置的旋流空气的强剪切作用,继续破碎成更小的燃油粒子进入火焰筒参与燃烧。

在保持该头部旋流雾化装置的2级旋流器以及喷嘴的结构参数不变的条件下,改变文氏管表面积碳状态进行试验。由于火焰筒头部积碳状态在使用过程中会在气流作用下发生变化,试验采用在文氏管端面涂抹胶质来模拟实际积碳状态,旋流雾化装置包括文氏管表面光洁、扩张段有均匀2mm、3mm左右不均匀的3种积碳形态。

本文针对各积碳形态的雾化装置主要进行3个试验状态的雾化性能试验,得出其头部油气比分别为0.080、0.145、0.240。

2 试验结果

2.1 试验测量参数

为分析喷雾场下游流场燃油雾化特性,对距离雾化装置文氏管积碳表面出口轴向距离分别为47、68 mm位置截面的燃油粒子雾化流场进行分析。

试验运用相位多普勒粒子分析仪(PDPA)对经过头部旋流雾化装置雾化后的燃油粒子进行喷雾场测量,测量主要参数包括索太尔平均直径(D32)、燃油粒子数密度分布、燃油粒子特征直径和分布指数、雾化锥角、喷雾场偏心度等,其中燃油粒子分布指数N 按R-R(Rosin-Rammler)分布统计。

2.2 燃油粒径分布

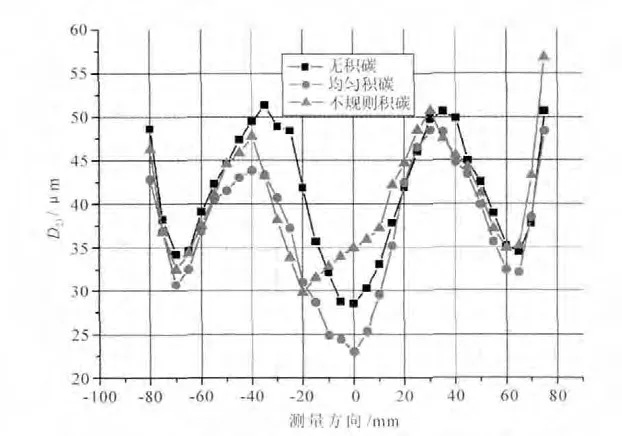

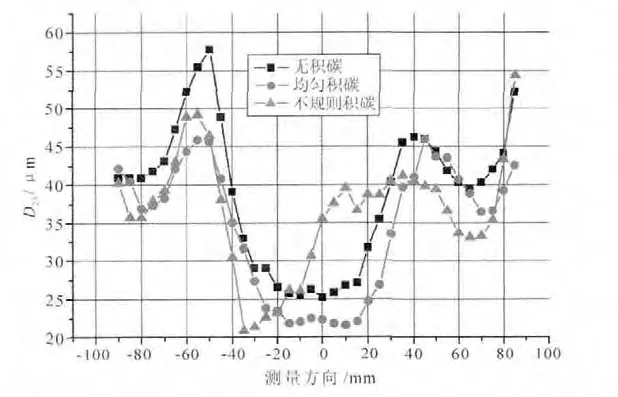

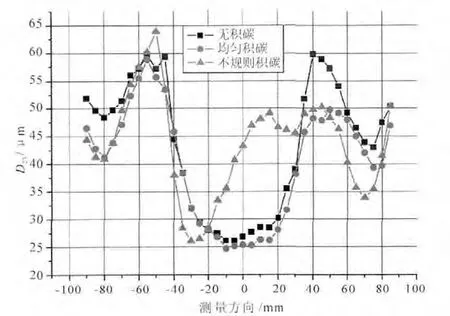

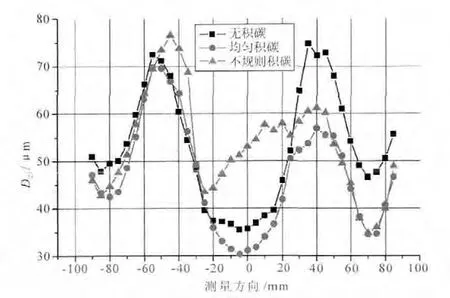

在雾化装置下游35 mm截面位置,头部油气比分别为0.080、0.145和0.240下D32沿径向的分布规律如图2~4所示。

图2 47mm截面处D32分布(油气比0.080)

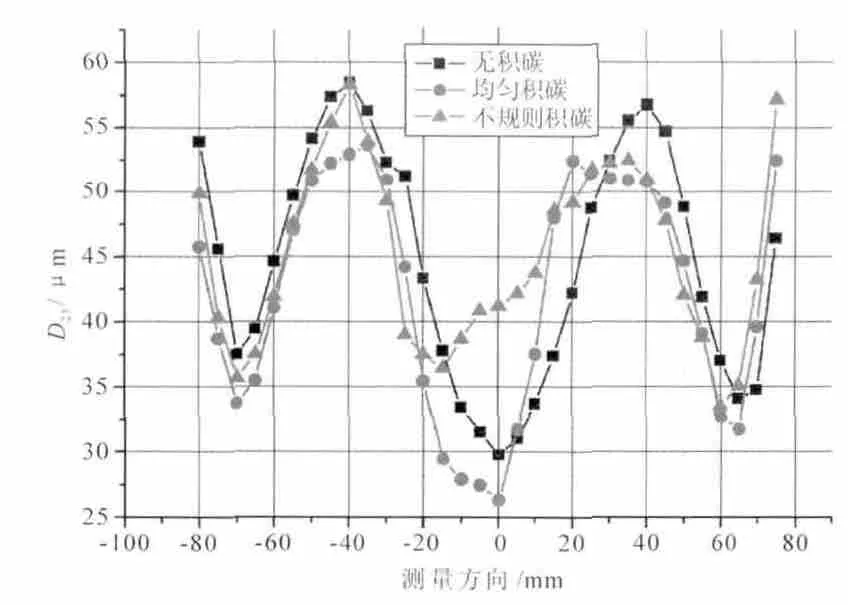

图3 47mm截面处D32分布(油气比0.145)

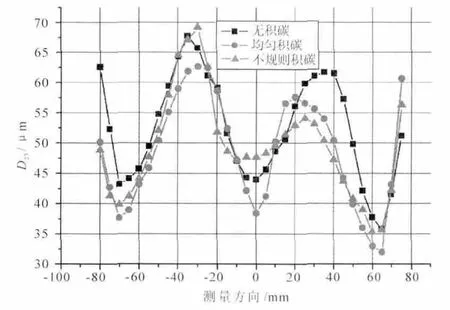

图4 47mm截面处D32分布(油气比0.240)

由于雾化装置安装的为双油路离心喷嘴,在其下游47mm截面处和不同油气比状态下,无积碳、带有均匀和不均匀积碳形式的的旋流雾化装置,燃油粒子D32分布呈3v形,在喷雾外围和中心区,其D32都呈先减小后增大趋势。在同一油气比状态下,相对无积碳和均匀积碳的头部,带有不规则积碳的雾化装置下游流场燃油粒子的D32明显增大,并且燃油粒子沿径向分布对称性变差。

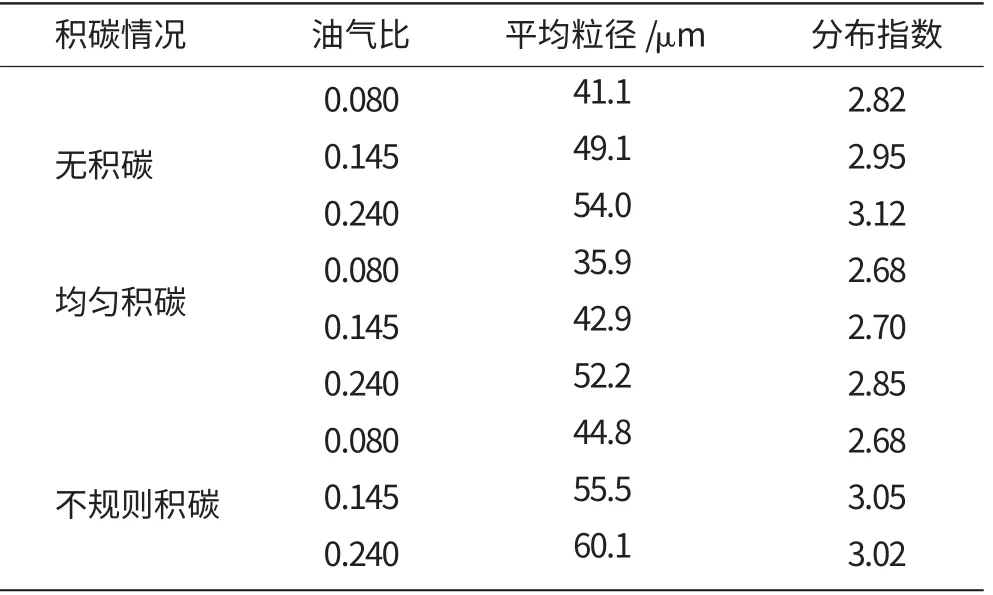

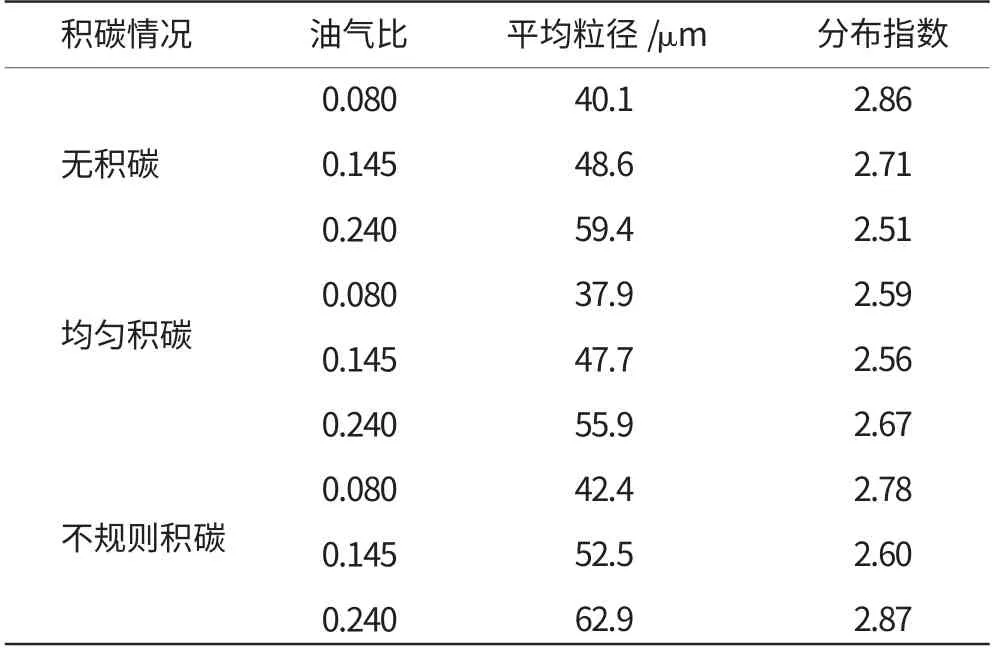

在雾化装置下游47mm截面处,油气比分别为0.080、0.145、0.240下,带有3种积碳形态的雾化装置下游喷雾场的燃油粒子的特征直径和R-R分布指数见表1。

表1 47mm截面燃油平均粒径和分布指数

对同1种积碳模式下的液滴分布指数分析可知,随着雾化装置油气比的增大,燃油粒子的R-R分布指数增大,说明其燃油粒子分布相对更均匀,但是液滴平均粒径增大;而在同一油气比下,相对于头部文氏管端面带有均匀和无积碳形态,文氏管端面带有不均匀积碳的雾化装置,其下游喷雾场燃油粒径加大,但二者分布均匀性相当。

在雾化装置下游68mm截面处,油气比分别为0.080,0.145,0.240下,燃油粒子D32沿径向方向的分布规律如图5~7所示。

图5 68mm截面处D32分布(油气比0.080)

图6 68mm截面处D32分布(油气比0.145)

图7 68mm截面处D32分布(油气比0.240)

从图5~7中可见,在下游截面,在任何1个油气比下,相对头部文氏管端面带有均匀积碳和无积碳形态,文氏管端面带有不规则积碳状态的雾化装置的D32较大。而在同一油气比下,存在不规则积碳时,燃油粒径分布明显偏离,且在68mm截面的偏移量要比在47mm截面的更大。

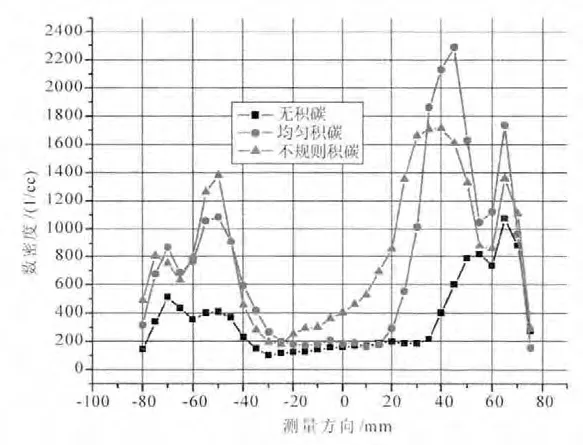

在雾化装置下游68mm截面处,油气比分别为0.080、0.145、0.240下,带有3种积碳形态的雾化装置下游喷雾场的燃油粒子的平均粒径和液滴分布指数的综合值见表2。

表2 68mm截面燃油平均粒径和分布指数

通过对表1、2中2个截面下的3种积碳模式的燃油粒径对比可知,在相同油气比下,相对于文氏管端面无积碳和带有不规则积碳的状态,文氏管端面带有均匀积碳时,其雾化装置在同一位置的燃油粒径更小,即带有均匀积碳状态的燃油粒径小于文氏管端面无积碳状态的,文氏管端面带有不规则积碳状态的燃油粒径最大。

在均匀积碳情况下,由于出口面积减小,使得雾化空气对燃油粒子的剪切作用增强,对燃油雾化起到了促进作用;存在不规则积碳时,使得雾化空气分布不均匀,局部雾化效果得到增强,下游流场受到影响,总体雾化质量有所降低。无论对任何积碳形式下的喷雾场,平均粒径均随着油气比的增大而增大。

对比表1、2中数据还可知,在油气比为0.080和0.145下,燃油粒径在47、68mm截面位置基本相当,但是在油气比为0.24时,相对于雾化装置下游47 mm截面位置,在68mm截面位置燃油粒子平均粒径变大,粒子分布指数减小,分布更不均匀。

2.3 燃油颗粒数密度

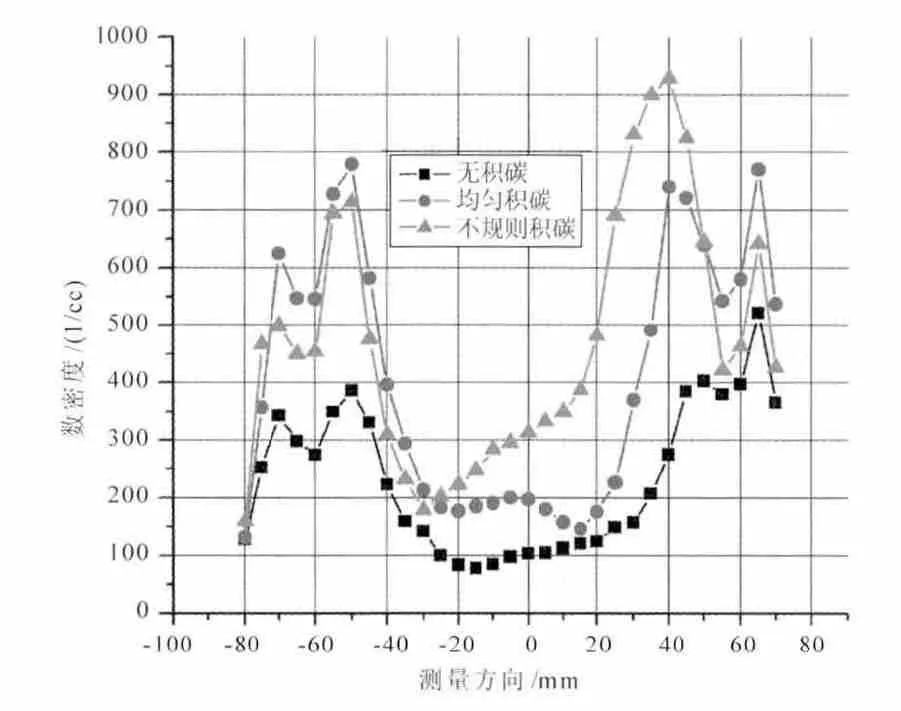

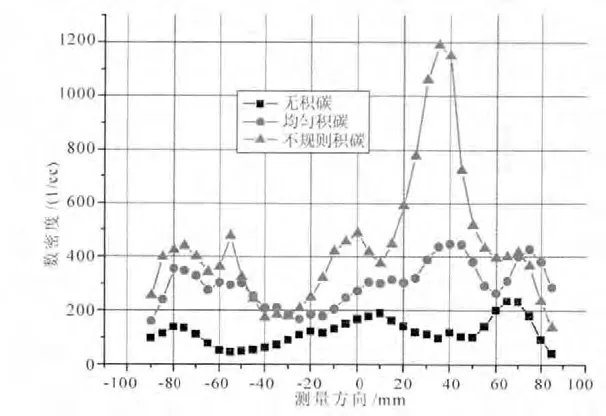

在燃油雾化装置下游47、68mm截面处,燃油颗粒在不同油气比(0.08,0.14,0.24)、不同积碳形式(无积碳、2mm均匀积碳和不规则积碳)下燃油粒子数密度沿径向分布规律如图8~13所示。

图8 47mm截面燃油数密度分布(油气比0.080)

图9 47mm截面燃油数密度分布(油气比0.145)

图10 47mm截面燃油数密度分布(油气比0.240)

从图8~10中可见,无论对于何种积碳形式,在雾化装置下游47mm截面处,燃油粒子数密度变化有着相同的分布规律,从中心到外围呈先增大后减小分布,在喷雾中心区域内燃油粒子密度较小,这是由于离心喷嘴的燃油经过雾化装置的雾化的结果。

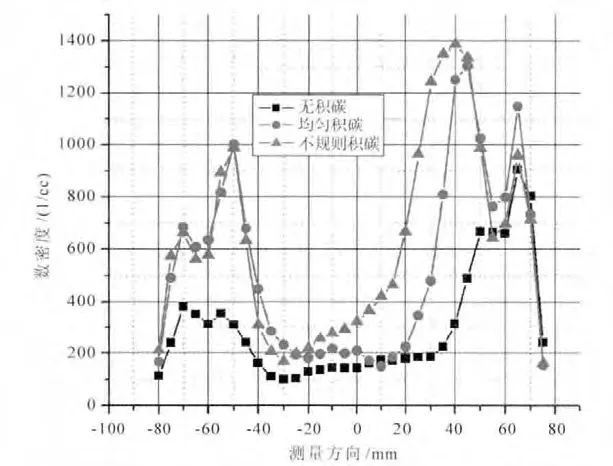

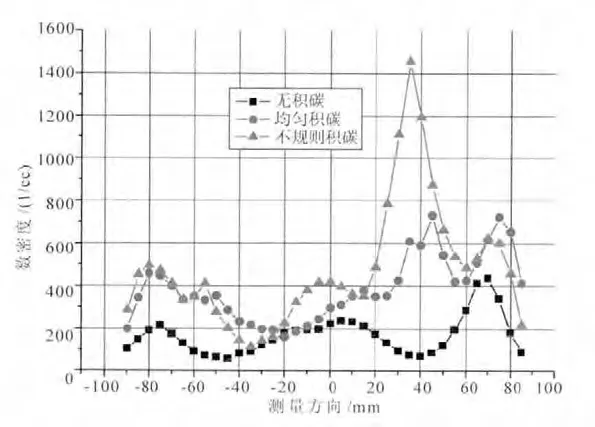

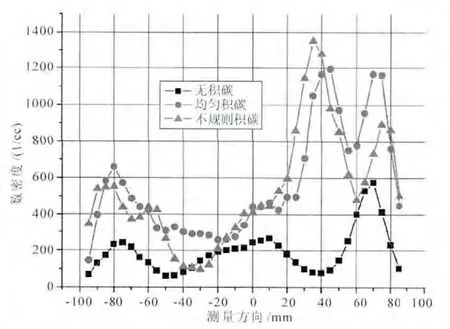

图11 68mm截面燃油数密度分布(油气比0.080)

图12 68mm截面燃油数密度分布(油气比0.145)

图13 68mm截面燃油数密度分布(油气比0.240)

从图11~13中可见,在距离燃油雾化装置出口68mm截面处,文氏管端面带有无积碳和均匀积碳的2种状态的雾化装置,其下游燃油粒子数密度分布相似。但是由于在雾化装置下游燃油喷雾场受到不规则积碳的影响而发生了偏移,相对于无积碳、均匀积碳的试验状态,带有不规则积碳的雾化装置,其下游流场的燃油粒子数密度沿周向分布更加不均匀。

通过对喷雾场下游47、68mm截面处的燃油粒子数密度分布曲线对比分析可得,距离雾化装置出口轴向越远,其燃油粒子数密度沿径向对称分布性越差。

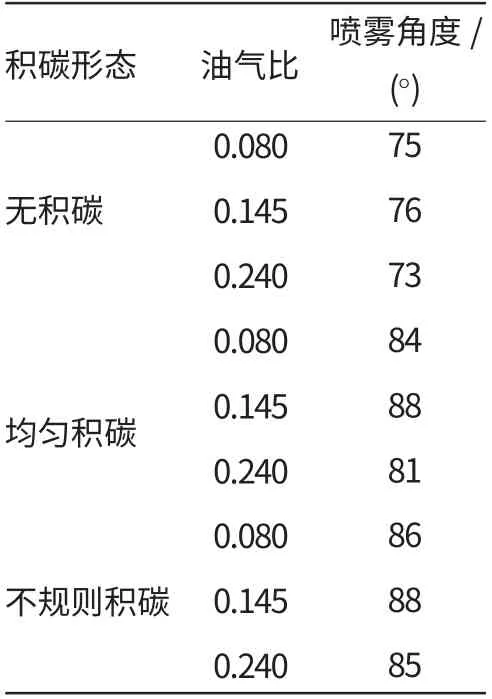

2.4 喷雾锥角

采用拍照法对雾化装置的燃油进行雾化锥角测量,带有3种积碳形态的雾化装置在不同油气比下的喷雾锥角试验数据见表3。

通过对不同积碳形式油雾的雾化锥角试验数据分析可得,相对于无积碳状态,在各油气比下,雾化装置头部带有均匀积碳和不规则积碳状态时,其油雾喷雾锥角明显变大。

表3 喷雾锥角

3 结论

上述试验分析表明,文氏管表面积碳对雾化装置下游的喷雾场有着明显影响,得出以下主要结论:

(1)油气比对平均粒径的影响。在相同油气比下,平均粒径变化规律显著。头部存在均匀积碳、无积碳和不规则积碳状态下燃油粒子D32均呈递增趋势;而且随着雾化装置油气比的增大,燃油粒子平均粒径也逐渐增大。

(2)积碳对燃油粒径的影响。在47、68mm截面,文氏管端面带有2mm均匀积碳的燃油雾化装置下游流场平均粒径要比无积碳时略有减小,但是其分布规律没有明显变化;由于文氏管出口截面的不规则积碳对旋流器旋流效果的影响,雾化装置下游流场发生改变,燃油粒子平均粒径相比无积碳和带有2mm均匀积碳明显增大。

(3)积碳对喷雾场均匀性的影响。文氏管端面无积碳和带有2mm均匀积碳的雾化装置,其燃油粒子下游喷雾场没有发生明显变化;而文氏管端面存在不规则积碳时,其下游燃油粒径分布发生了明显偏移,随着轴向距离加长,其燃油粒子沿径向分布的对称性变差;相对于文氏管端面无积碳和存在均匀积碳状态,在不规则积碳时燃油粒子数密度沿周向分布更加不均匀。

(4)积碳对喷雾锥角的影响。相对于无积碳状态,在各油气比状态下,雾化装置头部带有均匀积碳和不规则积碳时,其油雾喷雾锥角明显变大。

[1]Lefebvre A H.Atomization and sprays[M].New York:Hemisphere Press,1989:298-303.

[2]金如山.航空燃气轮机燃烧室[M].北京:宇航出版社,1988:220-252.JIN Rushan.Aero gas turbine engine combustors[M].Beijing:Aerospace Press,1988:220-252.(in Chinese)

[3]Lefebvre A H.Gas turbine combustion[M].Philadelphia:Hemisphere Publishing Corporation,1999:195-231.

[4]Chin L P,Katta V R.Numerical modeling of deposition in fuelinjection nozzle[R].AIAA-95-0497.

[5]Mellor A M.Design of modern turbine combustor[M].London:Academic Press,1990:466-472.

[6]黄艳斐,朱岳麟.航空发动机喷嘴结焦积碳的性质[J].北京航空航天大学学报,2011,37(6):754-756.HUANG Yanfei,ZHU Yuelin.Coking properties of aircraft engine nozzles [J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(6):754-756.(in Chinese)

[7]Argueyrolles B,Dehoux S,Gastaldl P.Influence of injector nozzle design and cavitation on coking phenomenon[R].SAE 2007-01-1896.

[8]贾春燕,王洪铭.航空发动机燃烧室喷嘴内部燃油结焦研究[J].航空发动机,2011,37(5):41-44.JIA Chunyan,WANG Hongming.Investigate on fuel coke in nozzle of aeroengine combustor[J].Aeroengine,2011,37(5):41-44.(in Chinese)

[9]彭云晖.双旋流空气雾化喷嘴喷雾、流动和燃烧性能[J].航空学报,2008,29(1):1-14.PENG Yunhui.Atomization,aerodynamics and combustion performance of swirl cup[J].Acta Aeronautics et Astronautica Sinica,2008,29(1):1-14.(in Chinese)

[10]Jeng SM,Flohre N M,Mongia H.Swirl cup modeling atomization[R].AIAA-2004-137.

[11]林宇震,许全宏,刘高恩.燃气轮机燃烧室[M].北京:国防工业出版社,2008:74-88.LIN Yuzhen,XU Quanhong,LIU Gaoen.Gas turbine combustor[M].Beijing:National Defense Industry Press,2008:74-88.(in Chinese)

[12]Antonio Arpaia,Andrea E C,Stefano d’Ambrosio.Injection coking effects on engine performance and emissions [R]. ASME ICEF-2009-14094.

[13]Burgett L R,Mercer T.Managing fuel oil nozzle coking to improve gas turbine availability[R].ASME 2000-GT-177.

[14]甘晓华.航空燃气轮机燃油喷嘴技术[M].北京:国防工业出版社,2006:156-164.GAN Xiaohua.Aero gas turbine engine fuel nozzle technology[M].Beijing:National Defence Industry Press,2006:156-164.(in Chinese)

[15]Tang J,Pischinger S,Lamping M,et al.Coking phenomena in nozzle orifices of DI-diesel engines[R].SAE 2009-01-0837.

——会偷偷侵蚀你的发动机!