剪板机刀具变形量调节装置设计与有限元分析*

李伯全,许军成,张西良,史伟超

(江苏大学 机械工程学院,江苏 镇江 212013)

0 引言

在剪板机剪切加工中,板料剪切边缘的变形量是判断剪板机加工质量好坏的要素之一,而刀具变形量是影响板料剪切边缘变形量的重要因素[1]。刀具变形量是通过成组的顶、拉调节螺栓调节。目前,大多数企业对剪板机刀具变形量调节是通过人工调节方式进行,人工调节不仅费时费工不安全,而且难以保证调整的精度[2]。超大型剪板机由于刀具较长,顶、拉调节螺栓多,调节难度将会成倍地加大。

针对刀具变形量自动调节的研究较少,大都集中在剪切角、剪切间隙的合理规划[3],配合不同的板料材质,计算出出剪切力和剪切水平推力;通过上刀架的有限元分析计算出最大变形量的点和最大的挠度[4],通过优化设计来加强上刀架的刚度,减小变形量。但是剪板机的自动控制系统,剪切角、刀具间隙的自动调节等都可以作为设计板料边缘变形量自动调节系统的参考[5]。

针对这种情况,本研究在不改变超大型剪板机原有构造的前提下,研制超大型剪板机板料剪切边缘变形量调节装置,能够自动调节顶、拉调节螺栓,既保证板料剪切加工的精度,又提高板料的剪切效率,具有广泛的运用前景。

1 刀具变形量调节装置组成及工作流程

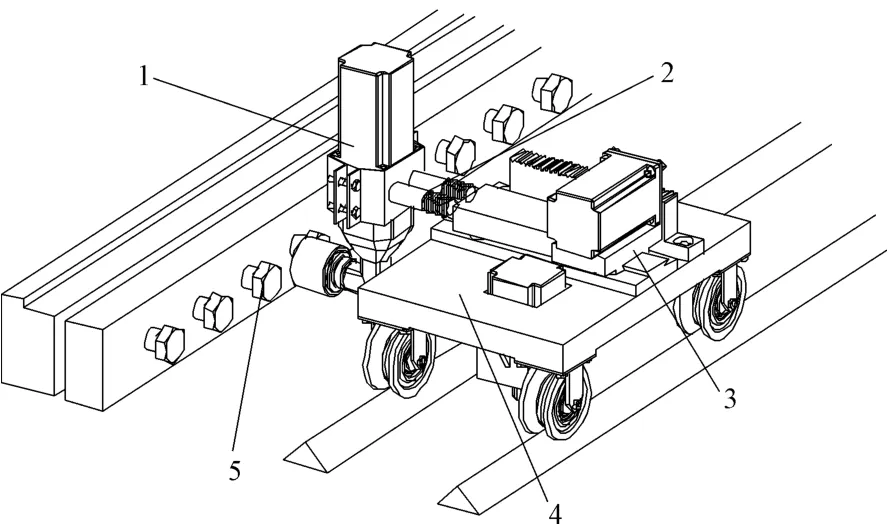

剪板机通过上、下剪切刀具的相对运动实现剪切加工,主要通过调节下剪切刀具的变形量来调整被剪切工件的剪切边缘曲线。下剪切刀具变形量调节装置由轨道小车、扳手送进机构、柔性连接机构、可控转角扳手机构组成。

刀具变形量调节装置示意图如图1 所示。

图1 刀具变形量调节装置示意图

轨道小车用于对扳手机构、送进机构及柔性连接机构的运载,并实现沿下剪切刀具方向的定位;扳手送进机构用作扳手机构送进和回退,实现扳手的动力套筒与刀具变形量顶、拉调节螺栓的啮合或者松开;柔性连接机构用于辅助套筒和顶、拉调节螺栓的啮合;可控转角扳手机构负责转动顶、拉调节螺栓。

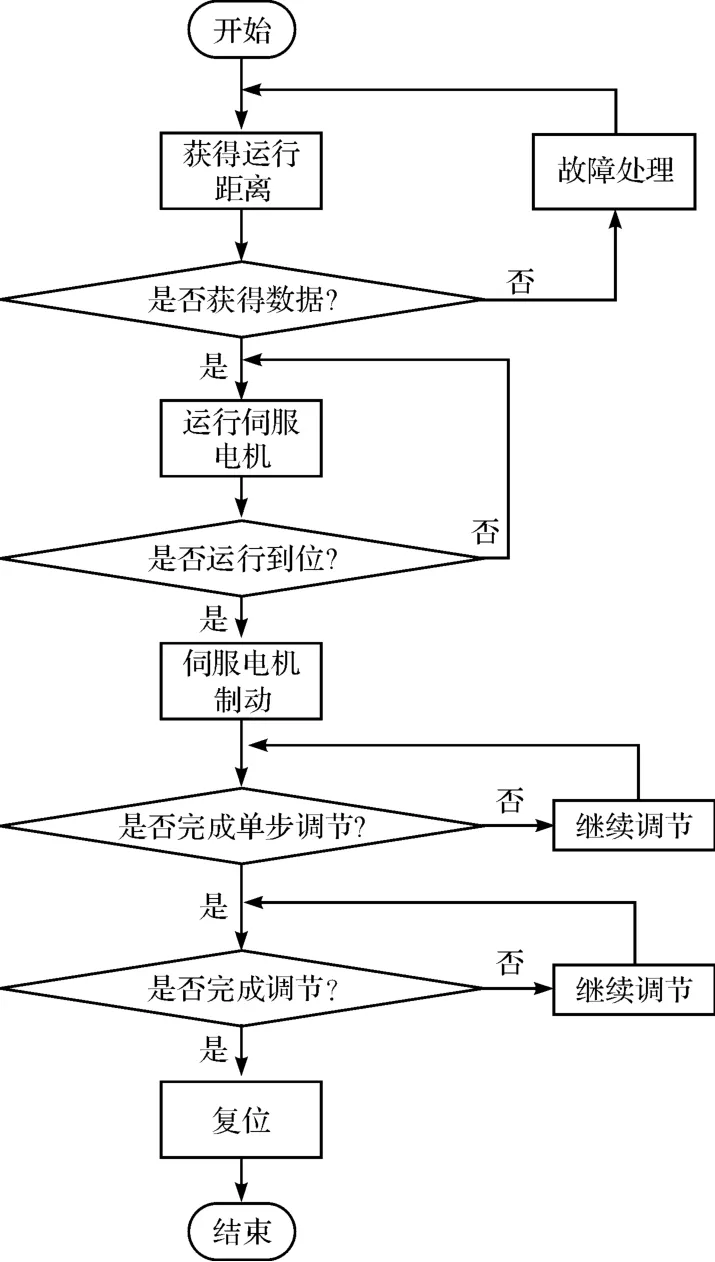

装置的工作流程图如图2 所示。

2 关键传动机构设计与强度校核

刀具变形量调节过程中,装置的稳定性体现在两个方面:

(1)驱动零部件的强度是否符合要求;

图2 工作流程图

(2)可控扳手能否完成定转角控制。

2.1 驱动齿轮设计及其强度校核

刀具变形量调节装置的驱动力由伺服电机带动减速装置配合齿轮齿条提供。

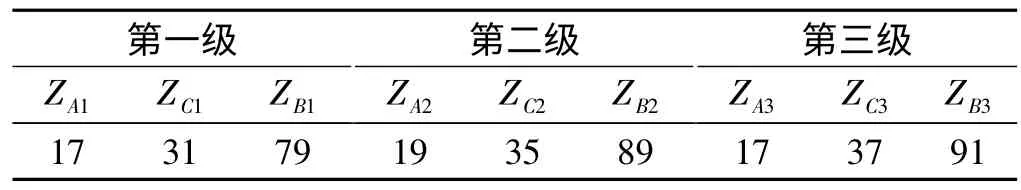

驱动小车的伺服电机[6]参数配比如表1 所示。

表1 参数配比

本研究依据小车速度计算得出驱动齿轮转速为:n=600 r/min。

按照极限重量40 kg 进行齿轮齿条的疲劳强度计算。

可知小车驱动力为20 N,选用标准直齿圆柱齿轮,模数为2、齿宽20 mm、齿数17;

选型标准齿条为:20×20×200(宽×高×长,单位:mm),模数为2。

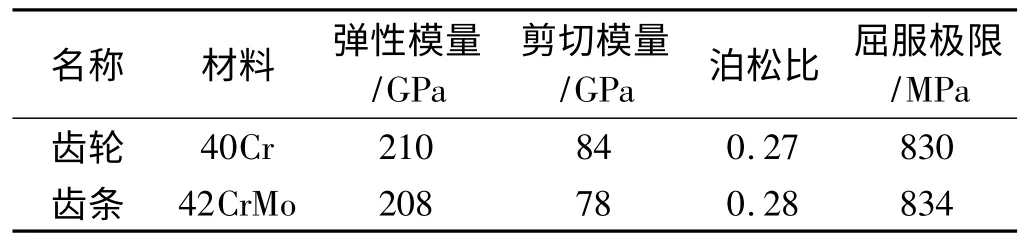

齿轮齿条性能参数如表2 所示。

表2 齿轮齿条性能参数

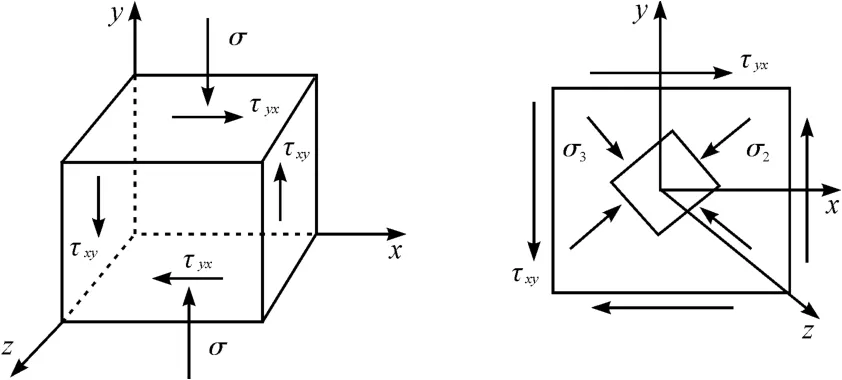

淬火过的齿轮齿条啮合接触危险处各向应力的分布情况如图3 所示。

图3 齿轮齿条接触面单元体应力分布

从图3 可知,τxy=τyx=σ,计算出齿轮齿条啮合危险点处的主应力为:

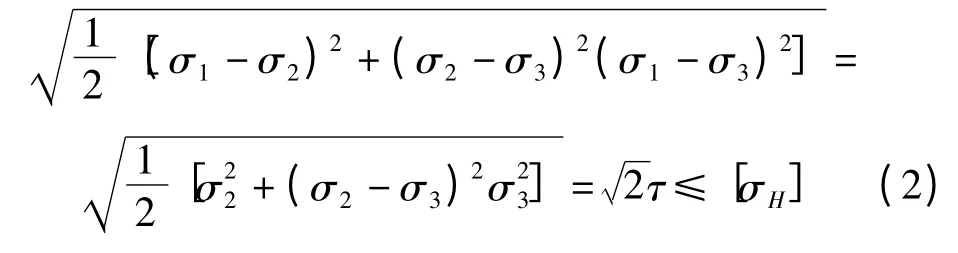

可以得到轮齿齿面发生接触强度破坏条件是:

式中:[σH]—许用接触应力。

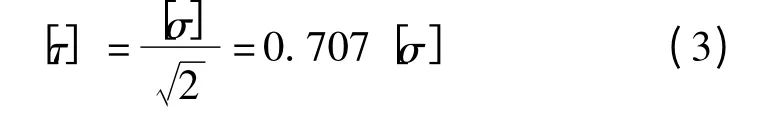

按照第四强度理论,[τ]与[σ]之间的关系和剪切应力满足的条件是:

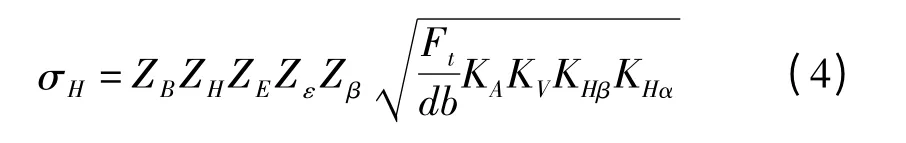

在考虑齿面危险点处的强度条件和经典Hertz 理论接触应力公式的基础上,通过考虑各载荷系数,接触疲劳强度的校核公式为[7]:

式中:ZB—单对齿啮合系数;ZH—节点区域系数;ZE—材料弹性系数;Zε—重合度系数;Zβ—螺旋角系数;Ft—名义切向载荷(圆周力),N;KA—使用系数;KV—动载荷系数;KHβ—齿向载荷系数;KHα—齿间载荷系数。

使用系数和动载荷系数KAKV≈1.4;齿向载荷系数KHβ=1,齿间载荷系数KHα=1.3;齿轮齿条单对齿啮合系数ZB=1,节点区域系数ZH=2.433,材料弹性系数,重合度系数Zε=0.93,螺旋角系数Zβ=1。

由上述数据,计算得:σH=99 MPa <σmax,故而本研究所选择的齿轮和齿条符合该装置的应力要求。

2.2 柔性连接机构设计

柔性连接机构如图4 所示。

图4 柔性连接机构示意图

其主要是由套筒、弹簧及销钉构成,弹簧套在中间,左边为套筒,右边为销钉,弹簧的两端与套筒及销钉凸台焊接固连。

其主要功能是连接送进机构与扳手机构并为扳手机构提供一定的预紧力。

具体实施步骤为:

当套筒和顶、拉调节螺栓初次接触时不一定啮合,此时柔性连接机构则会提供一定的预紧力,可控转角扳手实施点动的时候,套筒在扳手带动下会做微量的转动,在转动过程中的某个点套筒会与顶、拉调节螺栓达成啮合的条件,即套筒的六边和顶、拉调节螺栓的六边对齐,此时在柔性连接机构提供的预紧力作用下,套筒会与顶、拉调节螺栓啮合,最终达成自动啮合的目的。

2.3 扳手机构设计

伺服电机的输出扭矩为大于1 N·m,根据调节经验,顶、拉调节螺栓所需最大调节扭矩为100 N·m,故本研究中设计的减速器减速比要在1∶100 左右。

查阅资料得知,2K-H 型行星齿轮的传动比范围为i=2.1~13.7,推荐为2.8~9,从而计算出三级行星齿轮的传动比在20~2 000,符合设计要求。

扳手机构剖视图如图5 所示。

图5 扳手机构剖视图

根据机械设计手册[8]选择的各级行星齿轮齿数如表3 所示。

表3 行星齿轮齿数表

最终传动比计算公式为:

计算得:传动比i=204。由此可见,其完全满足传动比要求。

3 调节装置有限元分析

刀具变形量调节要求较高,调节装置结构强度与工作时变形量需要验证,调节装置在工作时受到扭矩作用会产生位移。为确认调节装置能够顺利完成工作,进行有限元分析是很好的选择[9-10]。

进行有限元分析前需要对刀具变形量调节装置有限元模型进行前处理,其过程包括:材料属性定义、网格划分、加载边界条件及加载载荷。

调节装置中不同的连接位置采用的是不同的材料,为了方便计算,此处采用两种材料,分别是Q235钢材以及球状石墨铸铁。

其材料特性参数如表4 所示。

表4 调节装置模型材料属性表

ANSYS Workbench 软件中划分网格时,软件会自动区分规则部分和不规则部分,随后对规则区域以六面体网格划分,而对不规则区域则以四面体划分,所以通过对调节装置规则区域分割以使软件自动以六面体网格划分,如此一来可以获得更高质量的网格划分。

本研究中车体部分机构较大,所受力比较分散,网格划分的精度不要很高;柔性连接机构部分承载着较大一部分扭转力,是重点分析单元,故而需要精细网格。轨道小车车体部分采用四面体C3D10M 自由网格划分,受力比较集中的柔性机构部分则采用C3D20R 六面体单元网格划分。最终的网格单元个数为5 080,节点个数为9 280。网格边缘尺寸的最小值为0.007 6 mm。

最终网格划分如图6 所示。

有限元分析所设定的边界条件必须模拟实际工况,以此遵循准确模拟的原则。本研究中小车的4个V 型轮安置在V 型导轨上,主要考虑在V 型轮的支撑下车体在W 方向上的位移;轨道车体上的燕尾槽滑台能在V 方向上滑动;扳手可以在X 方向上滑动亦可以绕V 轴转动;对于调节装置的模拟分析结果,主要考虑的是W 方向的变形,对于V 方向允许其转动。

图6 网格划分

由调节装置的工作原理及机械结构可知,调节装置在工作过程中承受的是扭矩载荷。由实际工况可知,调节装置所受极限扭矩为100 N·m。从图6 中可知小车在X 方向上不能向正向移动,但是可以负向移动,负向移动时则是倾覆力矩把小车一边翘起,从而影响行走精度。

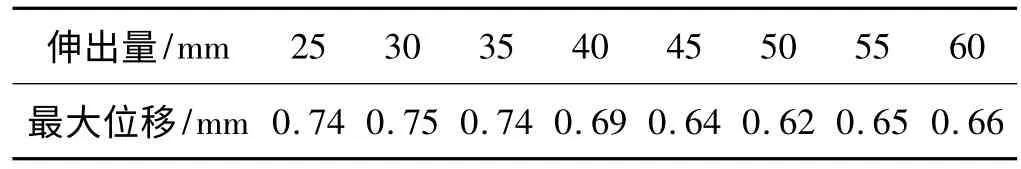

刀具变形量自动调节装置工作时,燕尾槽滑台的伸出量会有所不同,故而在进行静力学分析时,特别需要注意燕尾槽滑台机构在不同伸出量的时候小车的位移和受力的影响,找出燕尾槽滑台机构在不同伸出量时最大的位移与受力情况。

调节装置的位移云图如图7 所示。

图7 调节装置位移云图

调节装置在扳手机构不同的伸出量时所受力和最大位移量不同。

扳手机构在不同的伸出量时,调节装置的最大位移量如表5 所示。

表5 调节装置位移量

由表5 数据分析可知,在加载扭矩后整个装置的最大位移量为0.75 mm,在系统的准许误差2 mm 范围内。

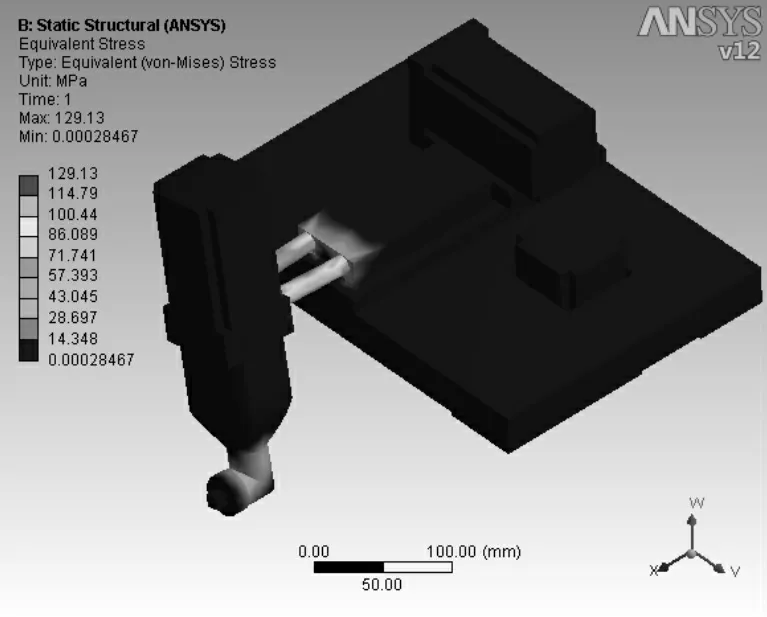

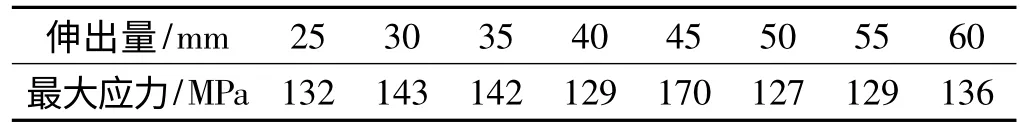

调节装置在加载转矩时的应力云图如图8 所示。

图8 调节装置应力值云图

由图8 可知主要应力集中在柔性连接机构处。

调节装置在扳手机构不同的伸出量时最大的应力值汇总如表6 所示。

表6 调节装置应力值

由表6 数据分析可知,在加载扭矩后整个装置的最大应力为170 MPa,低于Q235 最大许用应力235 MPa。

仿真结果表明,本研究所设计的剪板机刀具变形量调节装置结构合理,能够在工作要求的误差范围内完成顶、拉调节螺栓的调节。

由于装置在工作过程中伺服电机运行时会有振动产生,伺服电机启停时的惯量对装置的影响无法模拟,但该部分惯量相较整机而言惯量较小,可以忽略其影响。调节装置正常工作时应力最大值出现在柔性连接机构处,由于采用对称结构加固,此处结构能够胜任正常工作。

4 结束语

本研究针对影响剪板机刀具变形量调节装置的稳定性因素进行分析,得出以下结论:

(1)超大型剪板机剪切刀具边缘人工调节效率低、误差大等特点,刀具变形量调节装置能够有效提高其调节效率和效果。

(2)创新性的使用柔性连接结构,能够有效解决套筒与螺栓的自动啮合问题。

(3)刀具变形量调节装置运行时,自身受力带来的误差在规定范围内,不影响定位与调节精度。

(4)通过设计分析刀具变形量调节装置,对超大型剪板机自动化的发展起到了很好的推动作用,可为后续研究开发作铺垫。

[1]陈曼龙.液压摆式剪板机刀片调整方法[J].锻压装备与制造技术,2007(1):22-23.

[2]上官林建,孔垂雨,严大考.基于SolidWorks 的机械式剪板机的虚拟设计[J].机械设计与制造,2011(1):33-35.

[3]林乐锋,刘 强,吴殿军.影响剪切加工质量的因素及注意事项[J].锻压装备与制造技术,2007(2):47-50.

[4]李 堑,王金荣,冷志斌,等.闸式剪板机刀架刚性的有限元分析[J].锻压装备与制造技术,2011(6):56-58.

[5]GUSTAFSSON E,OLDENBURG M,JANSSON A.Design and validation of a sheet metal shearing experimental procedure[J].Journal of Materials Processing Technology,2014,21(4):2468-2477.

[6]赵 刚,罗文苑.三菱伺服电机选型[J].广船科技,2012(1):35-37.

[7]张兴权,何广德,郑 如,等.齿轮齿条的接触应力研究[J].机械传动,2011,35(7):41-43.

[8]成大先,王德夫.机械设计手册(第三卷)[M].5 版.北京:化学工业出版社,2008.

[9]吴采根,罗江锋,关丽莹,等.螺杆空压机转子受力有限元计算研究[J].流体机械,2014,42(2):51-54.

[10]蒋 晨,陆云祥,汤文成.折弯机机架体的有限元法参数化建模及分析[J].现代机械,2004(5):35-36.