某卫星资源舱试验夹具的有限元模态分析

李 杰,崔修斌,林 俊,刘春华

(1.天津航天瑞莱科技有限公司上海分部,上海 201199 2.中国人民解放军驻149厂军事代表室,上海 200000)

某卫星资源舱试验夹具的有限元模态分析

李 杰1,崔修斌1,林 俊2,刘春华1

(1.天津航天瑞莱科技有限公司上海分部,上海 201199 2.中国人民解放军驻149厂军事代表室,上海 200000)

以典型焊接夹具为例,通过有限元方法,比较不同焊接模拟及螺栓约束模拟的差别,并与该结构的试验结果进行比对,得到较为快速准确的模态分析建模方式。进一步地将该建模方式应用到某卫星资源舱的焊接试验夹具,对比其模态仿真结果与试验结果,并综合考虑振动台的影响,进一步验证其在复杂结构分析时的有效性。

卫星资源舱;有限元方法;焊接;螺栓约束

概述

振动试验夹具是力学环境试验工程的一种工艺装备,合理地设计符合振动环境试验要求的夹具,关系到试验能否顺利实施和结果的可信[1]。尤其是当试验件尺寸和重量较大时,如何减轻夹具的重量,提高夹具的固有频率,是夹具设计中必须考虑的问题。因此,准确地计算出结构的固有频率(主要是低阶频率),对于夹具的优化设计起着关键的作用。夹具的加工工艺一般包括整体加工、铸造、焊接、螺接等。其中,焊接法具有加工周期短、经济实用等优点[2],得到了普遍的应用。同时,夹具与振动台之间一般采用螺栓连接。本文利用有限元方法,计算了典型焊接夹具结构在不同焊接模拟及螺栓约束模拟时的固有频率,并与试验结果进行比对,得到较为快速准确的模态分析建模方式,并将该建模方式应用到某资源舱的焊接试验夹具分析,最后通过扫频试验,综合考虑振动台的影响,进一步验证其在复杂结构分析时的有效性。

1 典型焊接夹具的对比分析

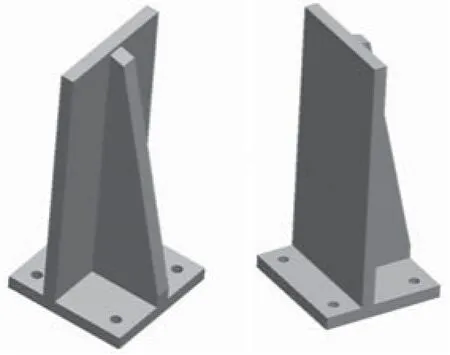

本文设计了典型的焊接夹具(见图1),结构材料为铝合金6061,由底板、立板和筋板焊接而成,焊接为满焊,角焊高度为4 mm。底板上布4个Φ 11的通孔,用于与振动台台面连接。

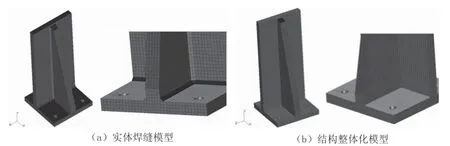

模态分析中,采用HyperMesh v10.0进行有限元建模,采用MSC.Patran v2013和 Nastran v2011.1进行模态分析及后处理。有限元建模时,角焊缝处理分别采用实体焊缝模拟(板材仅靠焊缝连接)和结构整体化模拟;底面螺栓固定处理分别采用通孔圆柱面约束和通孔底部圆线约束。

实体焊缝模拟及结构整体化模拟时的有限元模型见图2。模型中采用8节点六面体单元和6节点楔形单元,两种模型中使用的单元尺寸相同,单元数分别为21 146和20 759。

图1 典型焊接夹具结构

图2 典型焊接夹具的有限元模型

结构的母材、焊缝的中心及热影响区域等的弹性模量都取为0.7×1011Pa,泊松比都取为0.33,密度都取为2 800 kg/m3。

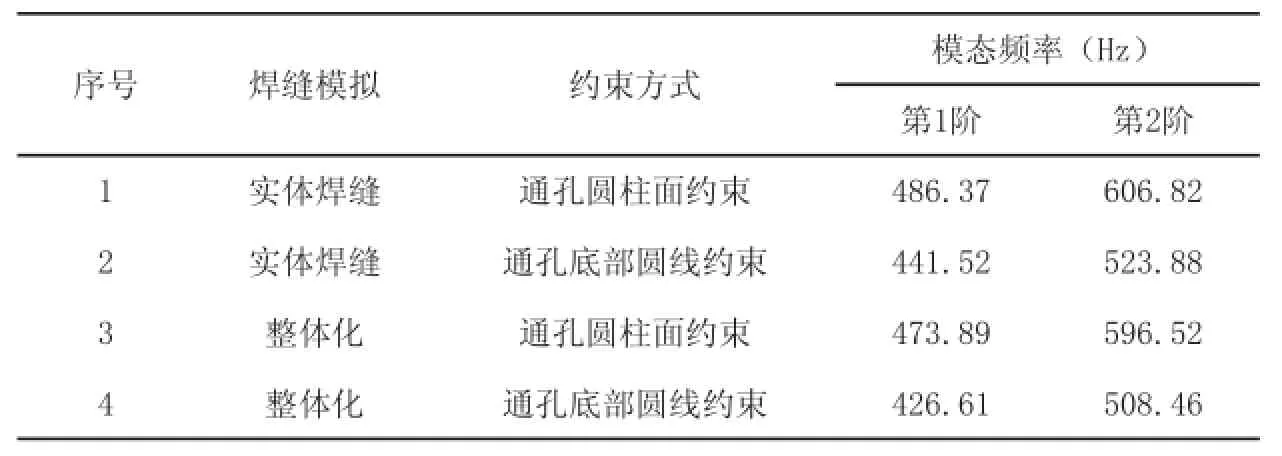

根据模态分析结果及结构特点,夹具的前两阶模态振型分别为X向弯曲和Z向弯曲(见图3),这里只对前2阶模态进行讨论。模态频率结果见表1。

从表1可以看到,不同的焊缝模拟下的频率计算结果差别为10 Hz左右,而不同约束方式下的计算结果差别较大。一般地,铝合金焊接结构在焊缝中心区、熔合区及热影响区的材料属性会发生变化,不同于母材属性[3],但由于不同焊缝模拟对结构模态频率的影响较小,本文不进行详细致地分析。为了得到这四种方式中与结构真实模态频率最接近的建模方式,本文对上述焊接结构在振动台上进行扫频试验,其中频率范围为100 ~2 000 Hz,加速度为1 m/s2,扫频速度为10 ct/min。扫频试验的控制点布在振动台滑台上,响应点布在夹具顶部。扫频试验状态及试验结果见图4。

图3 典型焊接夹具的前2阶模态振型

表1 典型焊接夹具的模态分析频率

从图4中的响应点曲线可以看到,焊接夹具在X向激励下的第1阶共振频率为413.19 Hz,在Z向激励下的第1阶共振频率为504.33 Hz,分别对应有限元模态分析结果中的第1、2阶模态。对比分析和试验结果,第4种建模方式(即焊缝模拟采用整体化处理,底部约束采用通孔底部圆线约束)的分析结果最为准确,2阶频率的相对误差分别为3.24 %和0.8 %。

2 资源舱夹具的有限元模型

针对某卫星资源舱扫频试验项目研制了一套振动试验夹具。由于资源舱重量超过4 t,直径超过4 m,而选用的35 t振动台的扩展台面尺寸仅为2 m×2 m,滑台尺寸仅为2.5 m×2.5 m,使得夹具设计的难度较大。为了保证试验的顺利进行,应尽可能地提高夹具的第1阶固有频率。在结构优化中,为了准确地获得夹具的固有频率,开展了夹具的有限元模态分析工作。根据典型焊接夹具的对比分析结果,采用表1中的第4种建模方式对资源舱夹具进行有限元建模。有限元模型如图5(a)所示,采用8节点六面体单元和6节点楔形单元,单元尺寸为10 mm,单元数为650 944。

图4 扫频试验状态及试验结果

图5 资源舱夹具有限元模型

另外,由于夹具的重量约为4 700 kg,重量较大,因此本文同时考虑了夹具与振动台台面的整体模态分析[4],这里仅以振动台滑台安装为例。在处理夹具与振动台滑板连接时,将夹具底部通孔的圆线通过RBE2约束到台面安装孔节点上;在处理约束时,在滑板与动圈的连接处进行6自由度约束,而滑板底部与滑台T形轴承滑块的螺接处,将除振动方向自由度以外的5个自由度进行约束。滑板的有限元模型同样采用8节点六面体单元和6节点楔形单元,单元尺寸为35 mm,单元数为10 292。夹具与滑板整体的有限元模型见图5(b)。

夹具的材料为Q235B,加工工艺为剖口焊,弹性模量为2.1×1011Pa,泊松比为0.3,密度为7 850 kg/m3;滑板的材料为镁铝合金,弹性模量为0.45×1011Pa,泊松比为0.35,密度为1 800 kg/m3。

3 资源舱夹具的扫频试验

资源舱扫频试验前,首先对试验夹具的扫频特性进行了摸底。夹具安装在振动台滑台上,扫频时,在夹具和资源舱连接的上端面沿圆周均匀布置4个加速度传感器,作为控制点,控制策略为4点平均控制。扫频试验的频率范围为5~200 Hz,加速度为0.1 m/s2,扫描速率为4O ct/min。在进行共振频率的识别时,主要依据振动控制仪驱动信号的扫频曲线,即当夹具发生共振时,驱动信号在该共振频率处出现谷值。根据图6中的曲线,可以判断夹具的第1阶固有频率为58.48 Hz。

4 资源舱夹具的分析结果比对

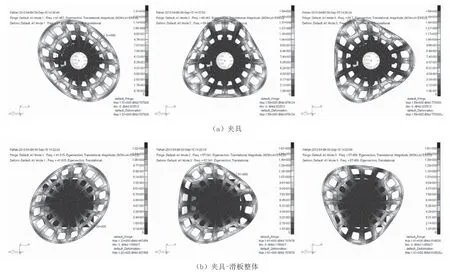

资源舱夹具的前3阶模态振型见图7(a),夹具-滑板整体的前3阶模态振型见图7(b)。根据模态振型,夹具的第3阶模态可在X向(振动方向)振动时被激发,夹具-滑板整体的第2阶模态可在X向振动时被激发。由表2中的模态频率结果可知,对于大型结构,振动台对试验夹具的模态分析结果影响较大。

图6 夹具扫频时的驱动信号曲线

图7 夹具前3阶模态振型

表2 夹具的模态频率

5 结论

对于一般焊接振动夹具进行模态分析时,焊缝对分析结果影响较小,而边界的约束条件的影响较大。基于此,通过有效地有限元建模方式,可得到较为准确的固有频率结果。而处理大型振动试验夹具时,需综合考虑振动台的影响,有限元模型应当将振动台的滑板、扩展台面等结构包括在内,以保证不会对夹具的固有频率做出过高的评估。以此为基础,大型夹具的有限元频响分析方法是下一步研究的重点。

[1]钟继根.振动试验夹具设计技术发展[J].振动与冲击,2006,25(S):1062-1064.

[2]郑术力.振动试验夹具设计研究[J].可靠性设计与工艺控制,2006,24(5): 14-17.

[3]卢立晗.纳米压痕技术测定铝合金焊缝弹性模量[R].北京力学会学术年会,2014.

[4]范宣华.电动振动台建模与试验仿真技术研究[D].绵阳:中国工程物理研究院,2005.

李杰,硕士研究生,中级工程师,主要研究方向为结构设计及动力学仿真、动力学试验。

The FEM Modal Analysis of Welded Test Jig of Satellite Resource Cabin

LI Jie1,CUI Xiu-bin1,LIN Jun2,LIU Chun-hua1

(1.Tianjin Aerospace Ruilai Technology Co.,Ltd.,Shanghai 201199;2.Chinses People's Liberation Army Stationed in 149 Factory Representative office,Shanghai 200000)

This paper uses the finite element method to compare the modal results of typical welded jig structure with different welding and bolt-constraint simulation in order to find the effective and efficient modeling method.And then the method is utilized to the modal analysis of test jig of a satellite resource cabin and comparison is made to verify the validity of the modeling method under the consideration of influence of shaker table.

satellite resource cabin;finite element method;welding;bolt constraint

O326

A

1004-7204(2015)06-0023-05