LQR控制的柔性机械臂快速定位方法研究

王清清,方传智,李梦

(安徽工程大学机电学院,安徽芜湖 241000)

LQR控制的柔性机械臂快速定位方法研究

王清清,方传智,李梦

(安徽工程大学机电学院,安徽芜湖 241000)

为了快速实现柔性机械臂的精确定位,减小机械臂移动过程中的抖动,本文利用Lagrange方法建立了柔性机械臂的动力学模型,并在此基础上利用线性二次最优控制LQR(Linear Quadratic Regulator)方法设计了机械臂快速定位控制器.在LabVIEW虚拟仪器软件中进行了仿真实验验证,结果表明:利用LQR方法控制的机械臂系统响应更快,能更快地到达目标位置,速度提高约2.8倍,大幅减小了达到稳态的时间,同时削弱了运动过程中产生的抖动,机械臂的整体性能得到提高.

柔性机械臂;精确定位;LQR控制器;系统响应

随着现代工业化生产率大幅提升,多是通过现代自动化的生产线所得,而未来的机械人的发展一定是高速、精密、大承载和轻量化等方向.在特殊行业以及特殊环境中的特种微型机器人,在结构的设计过程中,也需要考虑的重要因素是构件的柔性变形以及影响其运动性能和动力性能等.在研究柔性机器人的研究中有三类[1],包括针对连杆柔性、关节柔性和综合考虑两者,研究前两者的较多,综合连杆柔性和关节柔性因素的文献较少,具有一定的发展前途.

目前,大多数的机器人开始向柔性方向发展,由于机器人的传动机构也是多采用谐波减速器等,所以机器臂在工作的过程中就会产生抖动的现象,这也是本文研究的一个重点问题.

大多研究机器人的国内外的专家学者,都是将关节为常值刚度条件进行展开,来研究柔性关节的机器人建模与控制问题[2].机器人的刚度增强的原因[3]有很多种,例如减速器内部的齿轮在工作期间的离心力、惯性和最为关键的,一对齿轮在啮合时,啮合点随着齿轮的转动会发生实时的变化[4],形成啮合线,在这些原因中,都会使机器人在运动过程中,关节的刚度成动态的表现.关节动态刚度是通过机构系统的振动环境进行判断预测,而预测环境包括对已知系统和响应过程,求解激励[5].朱长春等在振动环境试验响应的神经网络预测方法[6]中提到预测、响应结构抖动环境可以将神经网络运用其中.雷晓燕等在高架轨道诱发环境振动预测与评价研究中对高架轨道结构的环境运用有限元瞬态分析方法针对抖动进行预测与分析.邓长华等在管道联接件参数识别的行波法[7]中,识别管道结构联接件处物理参数运用行波理论的方法,上述文献都是对对结构的振动分析,通过已知系统和响应过程,求解激励.庄未等在运动状态下柔性关节机器入振动环境预测[8]中的结论是判断预测关节动态刚度和阻尼是机构系统激励的基础,针对机械臂系统的3自由度[9],提出相结合行波理论与关节旋转变换矩阵,预测下机器人的柔性关节在运动状态中的振动情况以及实验分析,建立机器人机构系统的波动方程.

柔性机械臂作为柔性多体系统动力学分析与控制理论研究的重要对象,是新型机器人的重要组成成分,在现代工业和国防领域中占有十分重要的地位.相对于传统的刚性机械臂,柔性机械臂具有更好的高速操作性,更低的能耗,所以拥有更大的工作空间.由于柔性机械臂在动作时会产生弹性变形,从而带来机械臂动力学系统方程的非线性、强耦合等问题,这给柔性机械臂的分析和控制带来了困难.近年来,国内外学者致力于柔性机械臂的控制分析问题,提出了多种控制方案.非线性反馈控制通过求解逆动力学方程[10]计算控制力矩以实现近似解耦和线性控制,该方法以机械臂动力学模型精确已知为前提,对于具有未知负载、存在外界扰动的机械臂难以保证控制性能;自适应控制方法能够通过自适应方法[11~12]辨识机械臂参数,不需要预先已知,但是对于高速运行的柔性机械臂控制需要在线计算大量位置、速度等非线性函数,计算量大且控制器实现困难;神经网络方法[13~14]通过学习模型中的未知信息来逼近机械臂系统的动力学模型以实现控制,但是该方法学习速度较慢,计算量过大,难以满足实时性要求.

柔性机械臂控制系统的最优控制要兼顾系统响应和系统控制两方面,综合考虑使性能达到最优.本文在分析现有机械臂控制方法的优缺点后,选取线性二次最优控制方法(LQR)作为机械臂动力学系统的控制器.使用LQR方法[15~16]的优点是不必根据要求的性能确定闭环极点的位置,只需要根据系统的响应曲线寻找出合适的状态变量和控制量的加权矩阵即可,因为求得的控制器是误差指标J最优意义下的控制器,所以系统的性能也是误差指标意义下最优的.

1 柔性机械臂的动力学模型

本文以电机和齿轮减速箱驱动的单连杆柔性机械臂作为研究对象,模型建立过程如下:

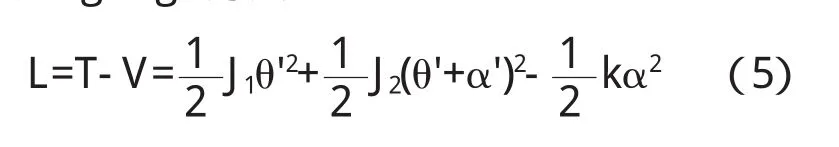

系统的弹性势能:

式中k为弹性系数,α为摆动角.

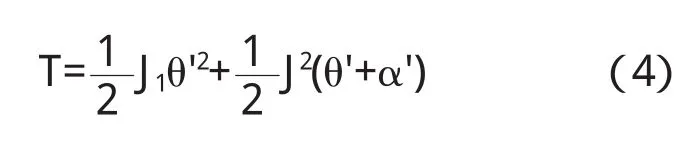

系统动能:

式中J1为载荷带来的等效转动惯量,J2为机械臂转动惯量,θ为机械臂的定位角度.

利用Lagrange方法:

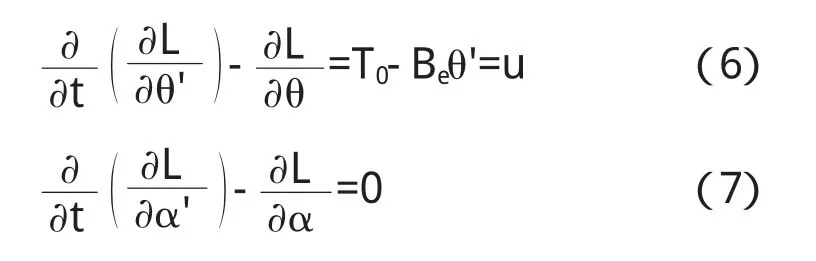

应用Lagrange方程:

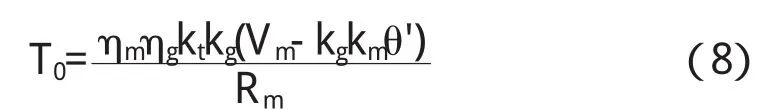

式中T0为系统输出动能,Be为等效阻尼,T0表达式如下:

T0表达式中各参数定义:kt为电机转矩常量,km为电机反电动势,kg为齿轮箱总传动系数,Rm为电机线圈电阻值,Vm为外加电压,ηm为电动机效率,ηg为齿轮箱效率.

将公式(5)分别代入公式(6)、(7)并求解得到以下结果:

以上就是柔性机械臂系统的动力学模型.

系统控制的关键在于如何使u=[k1k2k3k4][θ α θ'α']T最优,其中k1~k4为待定系数.

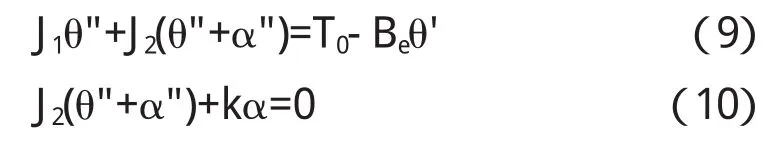

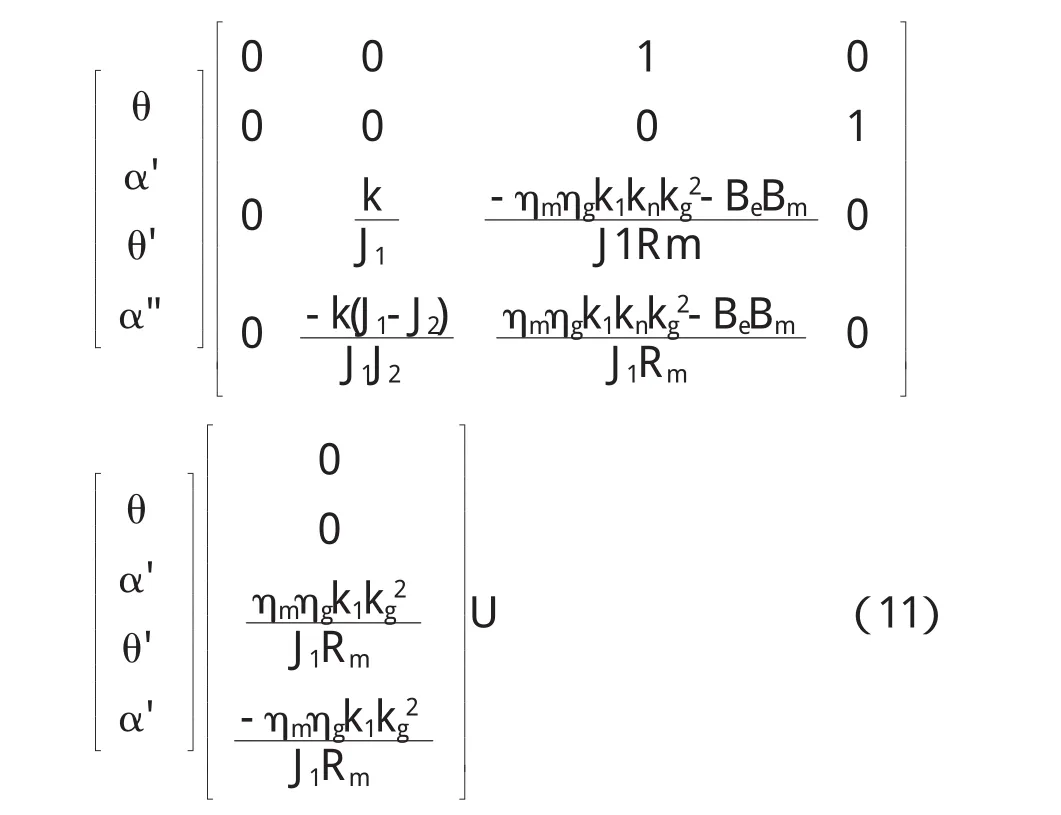

将式(9)、(10)的模型转换成状态方程,便于构建控制器对模型进行最优控制,转换后的方程如下:

2 建立LQR控制器

LQR控制器的设计原理是线性二次最优控制思路,在系统由于本身因素或者外界干扰影响而失去平衡状态时,该控制器能在较低能耗下控制系统各分量回归接近于平衡状态[17].经过控制的系统实现可线性化,所以解答简单,适用于对柔性机械臂系统的控制.

对线性系统的状态空间方程描述一般如下:

其中A,B,C分别为时间的矩阵函数,最优控制的目的是将系统由非平衡状态控制返回接近至平衡状态.

LQR方法给定了决定性能的目标函数:

其中u不受限制,Q为半正定矩阵,是对状态变量的加权矩阵,R为正定矩阵,是对输入量的加权矩阵.

对于本文建立的柔性机械臂动力学模型,相应的LQR控制器指标函数可以表达为:

只要上式的J达到最小,就实现了LQR控制器对柔性机械臂的最优控制.

3 仿真实验及结果分析

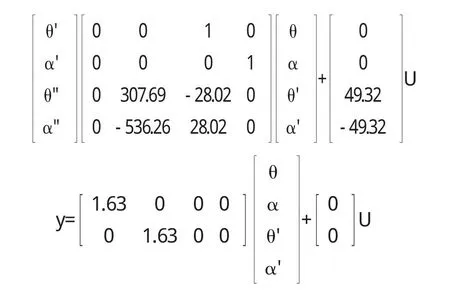

对式(11)模型中的各参数计算赋值:Rm=2.6Ω,k=0.8,kt=0.00767N·m/A,km=0.00767V/(rad/s),kg= 70,J1=2.6×10-3kg·m2,J2=3.5×10-3kg·m2,Be=4×10-3Nm·s/rad,ηg=0.9,ηm=0.69.将以上参数代入式(11)计算,结果转化为式(12)、(13)的模式如下:

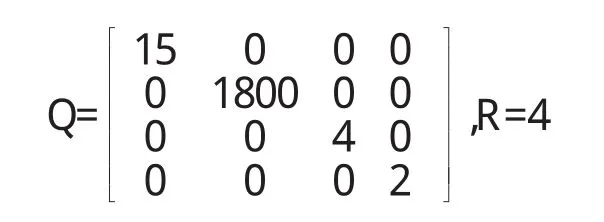

在LabVIEW软件中搭建了LQR模型,模型的参数经过试验比较选择如下:

本文研究的柔性机械臂性能评定指标是定位角θ和机械臂移动过程中的摆角α,要求θ在响应过程中能迅速达到目标定位值,要求α能迅速达到期望值0,并且在响应过程中出现尽量少的抖动.

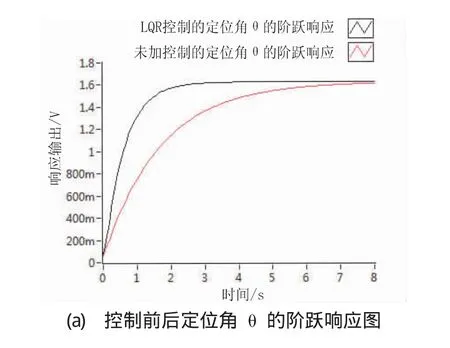

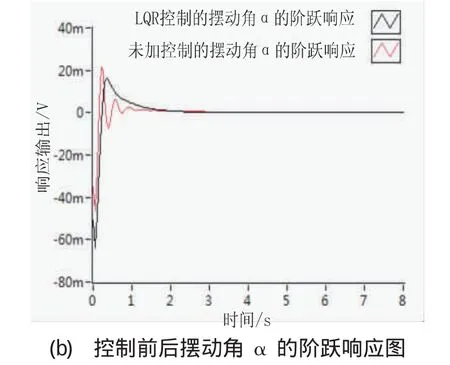

将上述机械臂动力学模型参数和LQR控制器模型参数加载到控制程序中,在系统的阶跃响应情况下比较加入控制器和未加控制器的响应结果,结果如下图1所示.

图1 LQR控制前后系统的阶跃响应图

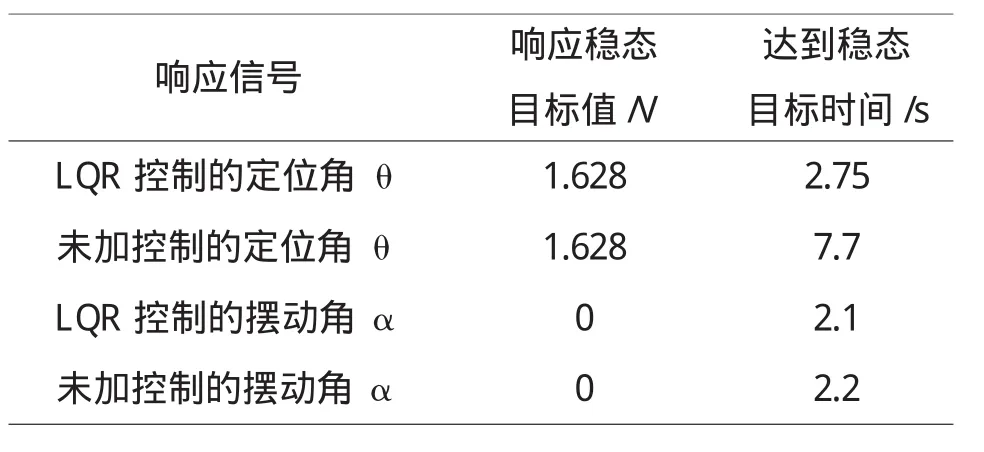

将图1中表示θ和α的阶跃响应参数提取列表如下.

表1 LQR控制前后的角度响应参数对比

得到反馈的LQR控制器最优参数为:K=[1.15 -2.510.22-0.04].分析图1中两组阶跃响应图:图(a)中定位角θ的响应曲线经过LQR控制前后有明显区别,在设定一个共同的期望定位角后,LQR控制的系统相对无控制的系统响应时间较快,从表1可知无控制的θ角达到期望值的时间为7.7s,而LQR控制的θ角达到期望值的时间仅为2.75s,效率提高近2.8倍,柔性机械臂的定位速度得到大幅提高.

摆动角α表示机械臂移动过程中的抖动强弱,是机械臂稳定性评估的重要参数.从图(b)结合表1可知,施加LQR控制前后,α到达期望值0的时间接近,分别为控制前的2.2s和控制后2.1s.但是未加LQR控制的α响应曲线在达到期望过程中存在较多峰值,抖动效果太强,在工作过程中会对作用对象造成破坏,长时间抖动也会影响机械臂本身寿命和精度.而经过LQR控制的α角在响应过程中只存在一个较高峰值,随后迅速削弱向期望值0逼近并保持,说明经过LQR方法控制的系统自动调节平衡能力远强于未加LQR控制的系统,同时大幅度削弱了抖动,对作用对象和柔性机械臂都有较好的保护.

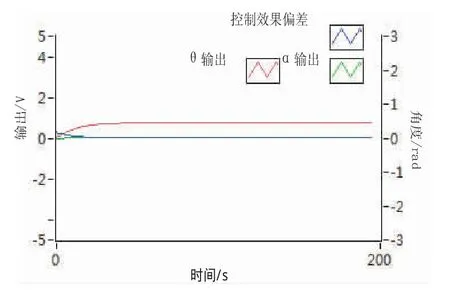

分析了LQR控制系统响应的优越性后,作出LQR控制的柔性机械臂系统的输出效果曲线,如图2所示.

图2 LQR控制的系统输出

图2中定位角θ稳定上升到目标位置,控制效果偏差从初始位置迅速降低到0,由于LQR系统很好的消除了机械臂动作过程中的抖动,摆动角α输出曲线基本保持在0位置,图1、图2的分析结果表明经过LQR控制的柔性机械臂系统能够实现快速精确定位,并且能有效削弱定位过程中机械臂的抖动.

4 总结

目前,机器人的方向开始往柔性方向发展,而机器人的传动机构多采用谐波减速器等,所以机器臂在工作的过程中就会产生抖动的现象,这也是本文研究的一个重点问题.

柔性机械臂的快速定位和抖动消除是一个复杂的问题,建立柔性机械臂系统控制器模型不仅要考虑定位的快速准确,更要保证模型能够削弱机械臂动作过程中的抖动.本文提出利用LQR方法建立柔性机械臂的控制模型,在LabVIEW软件中进行了仿真实验.实验结果表明,LQR方法控制后的柔性机械臂可以快速精确地到达目标位置,并且可以大幅削弱定位过程中机械臂的抖动,该方法效果稳定快速,能够用于控制柔性机械臂的快速定位.

〔1〕姜春福,余跃庆.神经网络在机器人控制中的研究进展[J].北京工业大学学报,2003(l).

〔2〕褚明,贾庆轩,孙汉旭,等.空间柔性操作臂的动力学/控制耦合特性研究[J].北京邮电大学学报,2008,31(3):98-102.

〔3〕刘晓平,李景溃,员超,等.120kg点焊机器人运动状态下的动态特性分析[J].中国机械工程,2002,13(13):1137-1140.

〔4〕刘国华,李亮玉,赵继学.考虑反向齿面啮合力的齿轮系统时变啮合刚度的研究[J].天津工业大学学报,2006,25(6):54—57.

〔5〕庄未,刘晓平.运动状态下柔性关节机器入振动环境预测[J].北京邮电大学学报,2009(5).

〔6〕朱长春,王懋礼,曾启铭,等.振动环境试验响应的神经网络预测方法[J].振动与冲击,2007,26(4).

〔7〕邓长华,任建亭,任兴民,等.管道联接件参数识别的行波法[J].应用力学学报,2007,24(4):584-587.

〔8〕庄未,刘晓平.运动状态下柔性关节机器入振动环境预测[J].北京邮电大学学报,2009(5).

〔9〕宋西蒙.倒立摆系统LQR一模糊控制算法研究[D].西安电子科技大学,2006.

〔10〕孙迪生,王炎.机器人控制技术[M].北京:机械工业出版社,1997.

〔11〕崔美瑜,徐世杰.基于直接自适应控制的挠性航天器高精度姿态控制[J].航天控制,2011,29(5):35-39.

〔12〕高秀兰,鲁开讲,等.并联机构非线性PID自适应控制[J].机械设计与制造,2012(12):125-127.

〔13〕刘成良,等.神经网络在机器人运动控制中的应用研究[J].机械科学与技术,2003,22(2):226-228.

〔14〕姜春福,等.神经网络在机器人控制中的研究进展[J].北京工业大学学报,2003,29(1):5-11.

〔15〕谭文龙.一种改进的二级倒立摆LQR控制器参数优化方法[J].重庆理工大学学报,2012,26(3):85-88.

〔16〕宋西蒙.倒立摆系统LQR—模糊控制算法研究[D].西安电子科技大学,2006.

〔17〕李洋.基于LQR算法两轮自平衡小车的系统设计与研究[D].太原理工大学,2011.

TP241

A

1673-260X(2015)04-0028-04