溴化丁基橡胶后处理生产线挤出工艺及设备浅析

吴 丹,贾朝阳,王艳群,张永龙

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

溴化丁基橡胶后处理生产线挤出工艺及设备浅析

吴丹,贾朝阳,王艳群,张永龙

(大连橡胶塑料机械股份有限公司,辽宁 大连 116039)

结合已经成功开发的机组,对溴化丁基橡胶后处理生产线的工作原理、工艺流程进行介绍,对其关键设备挤压脱水机、膨胀干燥机、双螺杆膨胀干燥机的主要结构特点和设计要点进行了分析与论述。

溴化丁基橡胶;后处理;挤压脱水机;膨胀干燥机;双螺杆膨胀干燥机

溴化丁基橡胶是卤化丁基橡胶中的一类,是通过对普通丁基橡胶加溴制备而成。它的特性:耐热、耐候、耐臭氧、耐酸碱、耐化学品、耐老化性,尤其在高气密性上,有突出表现;硫化活性更高,硫化速度更快,交联密度更高;能与多种高不饱和橡胶共混、并用,有很好的共硫化性能和黏结性能,并且硫化方式可以多样化;可以通过白炭黑补强,改善物理机械性能和工艺性能;有良好的再生性能,而且再生工艺简单[1]。

溴化丁基橡胶主要用途:它是制造子午线轮胎、无内胎轮胎气密层不可替代的原材料,也是医用橡胶制品的必须原料。溴化丁基橡胶属于新兴战略物资,是国家工信部发布的新材料产业“十二五”重点产品,是高性能、高附加值的合成橡胶的代表之一。

溴化丁基橡胶后处理生产线是用于溴化丁基橡胶后处理工序中脱水、干燥的关键设备。它的重要性在于:整个生产过程中,投资、操作、成本所占比重最大;直接影响产品最终质量;包含技术关键点多,设备加工制造难度大,控制系统水准高;关键设备的耐腐蚀性设计要求高;国外对此项技术进行垄断。

近年来虽然我国合成橡胶后处理技术发展迅速,但是像溴化丁基橡胶这样,具有高性能、高附加值的合成橡胶后处理技术一直未能攻关,且后处理设备全部靠进口。目前,此项技术主要被美、德等少数公司垄断,这种现状,严重制约国内该产业的发展。因此,对其技术及设备进行攻关,实现国产化,打破国外垄断,符合经济发展需要。

基于以上,大连橡胶塑料机械股份有限公司率先在国内进行该生产线挤出工艺及设备的研制。本文结合已经成功开发的机组,对溴化丁基橡胶后处理生产线的工作原理、工艺流程进行介绍,对其关键设备挤压脱水机、单螺杆膨胀干燥机、双螺杆膨胀干燥机的主要结构特点和设计要点进行分析和论述。

1 溴化丁基橡胶后处理生产线的工作原理及工艺流程简介

1.1溴化丁基橡胶后处理生产线的工作原理

将上游来的胶料与水的混合物经流量调节阀逐级送至振动脱水筛、挤压脱水机、单螺杆膨胀干燥机、双螺杆膨胀干燥机、进料机、流化干燥床、分料机、给料机中,利用振动输送、机械挤压、闪蒸、膨化、热交换的原理脱水、干燥,逐级脱去水分,实现逐级干燥。其脱水、干燥的效果可通过改变调节模板的流通面积、调整螺杆转速、热风系统的供风温度和流量来控制。

1.2溴化丁基橡胶后处理生产线的工艺流程

溴化丁基橡胶后处理生产线工艺流程[2]如图1。

图1 溴化丁基橡胶后处理生产线工艺流程图

溴化丁基橡胶后处理生产线工艺流程简介:

从上游胶料水罐送来的胶粒与水的混合物,含水量95%~98%,进入后处理厂房区内,由流量控制阀控制,进入到振动脱水筛筛面上,振动脱水筛为一开一备。胶料水通过振动的形式,将大量的游离水脱除之后,利用振动输送的原理被输送到挤压脱水机的加料口内。此时,胶粒含水量50%~60%。

在挤压脱水机内,通过螺杆的旋转输送,胶料向挤压脱水机出口输送。在输送过程中,利用机械挤压方式,胶料中的水分被挤出,从机筒体上的笼条缝隙处排走。胶料到达模板处后,经调整后的模孔,被挤压出模板,再经切刀切削成适合下游工序使用的胶粒,利用自重,顺着溜槽被送至膨胀干燥机内。此时,胶粒含水量8%~12%。

在单螺杆膨胀干燥机内,通过螺杆的旋转输送,胶料向膨胀干燥机出口输送。在输送过程中,胶料逐渐被压实,再利用剪切螺钉的剪切、分散、混炼作用,使单螺杆膨胀干燥机出口即靠模板处的压力、温度升高。处于高温、高压的胶料经过调整后的模孔,被挤压出模板,瞬间利用闪蒸的原理,使胶料膨化成多孔性橡胶颗粒,水分迅速气化,切刀将多孔性橡胶颗粒切成适合下游工序使用的胶粒,利用自重,顺着溜槽被送至双螺杆膨胀干燥机内。此时,胶粒含水量5%~8%。

在双螺杆膨胀干燥机内,利用两根异向非啮合旋转的螺杆,在最小剪切力下(防止降解),胶料完成输送、混炼、挤压的过程,使双螺杆膨胀干燥机出口靠模板处的压力、温度再次升高。处于高温、高压的胶料经过调整后的模孔,被挤压出模板,瞬间利用闪蒸的原理,使胶料膨化成多孔性橡胶颗粒,水分迅速气化,再由切刀将多孔性橡胶颗粒切成适合下游工序使用的胶粒,之后由风送系统送至流化干燥系统内。此时,胶粒含水量2%~3%。

流化干燥系统主要包括:进料机、流化干燥床、分料机、给料机。

胶粒在流化干燥系统内,首先进入进料机,利用振动输送的原理给流化干燥床输送胶料,之后依次利用振动输送的原理进入分料机、给料机。胶粒在流化干燥床内与下面热风单元输送的热风接触,使胶粒表面残存的水分蒸发,而汽化的水蒸气被热风带走,由抽风机排出室外。此时,胶粒含水量<1%。

2 溴化丁基橡胶后处理生产线主要设备的结构特点和设计要点

溴化丁基橡胶后处理生产线主要包括挤压脱水机、单螺杆膨胀干燥机、双螺杆膨胀干燥机、流化干燥系统等,由于进、出每台设备胶料的含水率不同,因而主要设备的结构和挤出工艺要求也有很大差别。下面就其溴化丁基橡胶后处理生产线中关键设备挤压脱水机、单螺杆膨胀干燥机、双螺杆膨胀干燥机的结构特点及设计要点进行论述和分析。

2.1挤压脱水机

挤压脱水机结构特点:吃料快;被挤压出来游离态的水能迅速排出机筒外;可以通过调节模板开孔率,实现出口处胶料水含量的工艺要求;螺杆采用焊接结构。

确保挤压脱水机吃料快的方法:一是适当加大加料段的压缩比,使胶料在挤压脱水机的加料口处被快速挤压,使水分快速排出;二是合理设计加料段的导程,使黏连在一起或大块的胶料被讯速带入输送方向;三是适当增加加料段沟槽的表面积,提高胶料的输送效率。

挤压脱水机中被挤压出来的游离态的水能迅速的排出机筒外的关键点:在于机筒上排水筛(见图2)的设计[3]。

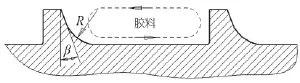

一是排水筛的结构,不仅要与机筒的形状相匹配,还要考虑操作维护方便、安全保护的结构要求。二是机筒上排水筛的筛板开度设计。筛板缝隙宽度用A表示,筛板筋条宽度用B表示,筛板开度简化计算表示为:A/A+B,值越大,筛板脱水的效果越好。但前提是即要满足工艺要求,又要满足使用要求。常规工艺要求是排出水中不能含有规定大小的橡胶颗粒,就决定A值是有一定范围的。常规使用要求是筛板经常要用高压水清洗,必须耐高压水的冲洗力,对筛板的刚性,即A+B的刚度值大于冲洗力值(见图3)。

图2 机筒排水筛三维示意图

图3 机筒筛板结构示意、放大图

通过调节模板的开孔率,满足工艺上对挤压脱水机出口处胶料水含量要求的方法:调节模板上模孔的开通面积,即胶料的流通面积。挤压脱水机的模板有固定模板、调节模板,共两块,两块模板上分别开有相同数量、相同大小的模孔,模孔是胶料的流道。固定模板与机筒固定在一起,调节模板套压在固定模板上,可沿固定模板的中心转动。模孔开通的面积大小是通过变频电机直连蜗轮蜗杆减速器带动可调模板沿固定模板的中心转动,控制两块模板上模孔的开孔率的大小来实现,而开孔率范围是通过两个限位开关和一个直线位移传感器来监控。不同的开孔率对应挤压脱水机出口处不同的压力、温度,通过对压力、温度的监控来控制挤压脱水机出口处胶料水含量(见图4)。

图4 固定模板、调节模板调节结构示意图

挤压脱水机螺杆采用焊接结构,制造过程中,注意以下方面:一是拉伸定型、焊接工艺、校直、应力消除的方法选择,二是螺杆几何尺寸、精度的保证。三是堆焊合金的操作工艺。关注以上方面,可以有效的保证螺杆的设计性能。

2.2单螺杆膨胀干燥机

单螺杆膨胀干燥机结构特点:机筒上销钉与蒸汽通道排布不相贯;出口处关键件的耐磨损、耐腐蚀性的处理;机筒采用焊接结构。

单螺杆膨胀干燥机常见机筒上销钉与蒸汽通道排布结构:夹套、内筒和销钉套焊接成为一体,形成了加热通道,长期使用,腐蚀和疲劳作用,部分焊缝容易开裂,出现蒸汽漏进筒体内或外的情况,发生夹套和蒸气管路被胶堵死的情况。改进方法:将内筒外侧轴向、径向均匀分段,开出沟槽,使沟槽之间连通,上面焊上盖板,形成了加热通道(见图5)。而销钉孔直接开在内筒上,不用设置销钉套,彻底防止了内漏,加工方便,加热效果均匀。

图5 机筒上销钉、蒸汽通道位置示意图

单螺杆膨胀干燥机出口处要利用“闪蒸”原理进行干燥,这样出口处关键件的耐磨损、耐腐蚀性能要求非常关键。现采用螺杆两端支撑的结构,即驱动端插在传动系统的空心轴内,靠空心轴上的轴承支撑,非驱动端(螺杆头部)利用切粒装置中的调心滚子轴承支撑,这样能保持螺杆与机筒之间互不接触,互不磨损,大大提高了关键件的耐磨性。非驱动端的机筒采用内孔镶衬套(见图6),衬套内表面浇铸合金,螺杆螺旋表面堆焊合金,机筒与螺杆的合金相互匹配,提高耐腐蚀性能。

单螺杆膨胀干燥机机筒采用焊接结构,制造过程中,注意以下方面:一是控制机筒的分度精度、加工变形量;二是合理选择浇铸合金内孔的加工工艺方法。关注以上方面,可以有效的保证机筒的设计性能。

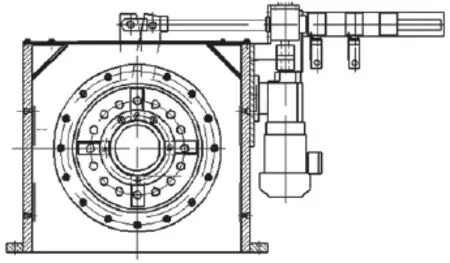

2.3双螺杆膨胀干燥机

双螺杆膨胀干燥机结构特点:螺杆采用自洁性的结构;螺杆、衬套、模板切刀的均进行耐磨、耐腐的强化处理;独特的螺旋式切粒系统。

双螺杆膨胀干燥机为异向非啮合错列的形式,且螺杆转速较高,提高螺杆自洁性的方法:一是螺杆表面光洁度能达到Ra0.8以上,这样,胶料与螺杆一起旋转时,摩擦力较小,很容易作轴向移动,有利于吃料,减少轴用功率。二是螺杆上螺棱推力面与根径需要有一定的角度β(见图7),推力面与根径圆弧采用较大过渡半径R,利于提高螺杆的自洁性能,更利于胶料的环流,使热量传递均,减少外部加热能耗[4]。

图6 非驱动端机筒示意图

图7 螺杆螺棱截面剖视图

强化螺杆、机筒、模板切刀的耐磨、耐腐性能的方法:一是本体的选择需要满足在溴酸中有优良的耐蚀性能,同时,它也耐卤族催化剂的腐蚀,且焊接状态下也有良好的耐蚀性能,粗加工后经热处理后其性能指标如抗拉强度、屈服强度、延伸率、硬度等均能满足使用的力学性能要求。二是表面均进行强化处理,可以通过堆焊合金、离心浇铸合金、特殊热处理来实现。

双螺杆膨胀干燥机出口处橡胶颗粒黏连或过大,影响后序干燥效率、效果;橡胶颗粒过小,容易附着在后序的流化干燥系统的筛面、床身上或被抽风机排出室外。因此,切粒系统设计就变得尤为关键。双螺杆膨胀干燥机采用螺旋式切粒系统,特点在于:其一,模板孔的排列角度与滚切刀的螺旋相位角相匹配,实现一粒一粒切割胶料,而不是同时,避免了同时切割带来的黏连。其二,用以输送橡胶颗粒用的压空气流方向与刚切下的粒子的初速度方向匹配,使橡胶颗粒沿切下方向顺势被冷却、输送。其三,液压马达驱动切刀,实现无级调速,在线实时控制胶料大小。

3 结束语

目前,第一条溴化丁基橡胶后处理生产线已经交付用户使用,其余四条正在安装过程中。第一条溴化丁基橡胶后处理生产线现已经通过正式调试、预生产,运行证明,总体流程布置、主要技术性能参数的确定、部件装置功能等方面是合理的,先进的;尤其是双螺杆膨胀干燥机等完全可以替代进口,达到当代国际先进水平,行业专家给予了很高的评价。溴化丁基橡胶后处理生产线的研发、调试、预生产的成功,使其关键设备实现国产,打破了国外企业对此技术和价格的垄断。但相比国外,在整线设备的技术含量上,我们还是有差距,为此,我们会总结预生产、正式生产过程中存在的问题,进一步消化和吸收先进的技术成果,大胆走技术创新之路,国产化的溴化丁基橡胶后处理生产线赶超发达国家的目标才能实现。

[1] 高云芝,田恒水,等. 溴化丁基橡胶的应用研究及市场分析,橡胶科技,2007,2:15~18.

[2] WELDING ENGINEERS LTD. INSTRUCTION MANUAL.

[3] 孙长林,许中义. FRENCH挤压脱水机的设计改进,炼油与化工,2007,2:31~33.

[4] 孟明. 膨胀干燥机筒体与螺杆部分的改进,化工装备技术,1989,10(6):16~20.

Extrusion process and equipment of post-processing production line for brominated butyl rubber

Extrusion process and equipment of post-processing production line for brominated butyl rubber

Wu Dan, Jia Chaoyang, Wang Yanqun, Zhang Yonglong

(Dalian Rubber & Plastics Machinery Co., Ltd., Dalian 116039, Liaoning, China)

Based on the successfully developed unit, this paper introduces the principle and process of post treatment production line for brominated butyl rubber. The paper also analyzes and discusses main structure features and design elements of key equipments, such as extruding dewatering machine, expansion dryer, and twin screw expansion dryer.

brominated butyl rubber; post-processing; extruding dewatering machine; expansion dryer; twin screw expansion dryer

TQ320.66

1009-797X(2015)19-0033-04

B

10.13520/j.cnki.rpte.2015.19.008

吴丹(1975-),女,高级工程师,1998年毕业于沈阳化工学院机械设计与制造专业,主要从事合成橡胶后处理设备的研发设计工作。

2015-01-29