一种加工中心用高精度角度调节组合夹具的结构设计与误差分析

徐亮

(安徽机电职业技术学院,安徽 芜湖 241000)

一种加工中心用高精度角度调节组合夹具的结构设计与误差分析

徐亮

(安徽机电职业技术学院,安徽 芜湖 241000)

为了达到反射罩45°抛物面在数控机床加工中的精度要求,本文设计出满足其加工要求的双V形块加双削边轴的柔性角度调节组合夹具,同时采用极限位置法分析了该套组合夹具的定位误差、转角误差的计算公式以及转角误差的变化范围,并指出产生定位误差的原因.

高精度;角度调节组合夹具;结构设计;定位误差;转角误差

随着现代科学技术的进步和生产力的高速发展,机电产品种类日新月异,促使机械工业制造加工形式发生了明显的变化,在现代机械制造业中,要求机械加工机床和机床夹具装备要有广泛的适应性,近几年,数控机床和柔性制造系统的飞速发展正满足了多品种中小批量生产方式的需要,在这种生产方式中,组合夹具、可调夹具以及具有各种组合式和可调特性的柔性夹具系统得到了广泛的应用;组合夹具[1,2]是由预先制造好的,具有不同功能、不同形状和不同规格尺寸的元件与组合件,根据被加工零件的不同要求组装而成的不同用途、不同形式的夹具.它是在夹具的零部件标准化、系列化和规格化的基础上发展起来的新型夹具.

本文分析了角度调节组合夹具设计中,铰链结构与双V形块加双削边轴结构的区别以及产生定位误差的原因,最后利用极限法推出了定位误差与转角误差的理论计算公式以及转角误差的范围值.

1 组合夹具结构设计

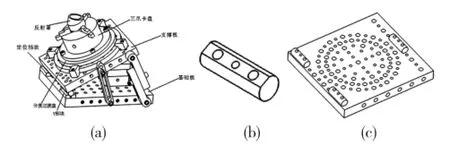

组合夹具的功用是根据零件的加工工艺需要,在一定的机床加工设备条件下,按照六点定位原理[3]对所要加工的零件进行定位和夹紧,限制其必要的自由度及保证定位的可靠性.图1所示为铰链结构的角度调节组合夹具,由于存在间隙,铰链在转动时,转动中心会随着转角的变化而发生漂移,影响了转动和运动精度,从而也会降低本套组合夹具的精度,最终使得工件加工精度下降而无法满足图纸要求.

图1 铰链组合夹具图

图2 反射罩零件剖视图

图2所示为反射罩零件剖面图,为了满足其45°抛物面在加工中心中的加工精度要求,零件在加工完外锥面后应调整定位到精确的角度.本文专门研究设计了一套角度调节加工中心用组合夹具,如图3(a)所示,用V形块加削边轴结构代替了原有的铰链结构,同时该V形块限位基准构成了夹具角度调节的回转中心,该处V型块侧面设置有定位挡块,便于上支撑板连同削边轴快速轴向准确定位.角度支撑定位体亦为V形块加削边轴结构,并通过调整量块高度达到调整角度的目的(图4),从而构成双V形块加双削边轴的多角度调节柔性组合夹具.使用V形块进行定位时,它的对中性好,可以实现对外圆表面的定心、对中和定位,使工件的定位基准轴线保持在V形块两斜面的对称平面上,而且不受工件直径误差的影响,安装方便.它既适用于完整外圆,也适用于非完整外圆及局部曲线柱面定位,还能与其他定位元件组合使用.图3(b)和3(c)所示分别为该套组合夹具中削边轴和角度支撑板的示意图,三个削边轴分别与三个V形块接触定位并呈品字状分布,在夹具制作时,三个V形块和三个削边轴可以分别同件制造并编号,同时V形支承块和削边轴长度相等,便于上支撑板连同削边轴轴向挡块定位和夹紧.该结构和工艺大幅提高了组合夹具的定位精度,减少了转动误差,配合角铁其最大旋转角度可达90°,使其适应的角度更为广泛,此结构组成的柔性组合夹具更适用于反射罩零件45°抛物面的铣削加工.

图3 双V形块+双削边轴组合夹具图

式中为各量块的高度.

图4 简化后的组合夹具结构及转角误差示意图

2 组合夹具的误差分析

2.1 组合夹具定位误差产生的原因

工件安装误差是指工件在组合夹具中定位和夹紧时产生的误差,包括定位误差和夹紧误差.定位误差是指工件在组合夹具中定位时工件的工序基准在加工尺寸方向上可能产生的最大变动量.一般在选择定位基准前需对夹具的定位误差进行分析,以便考虑如何选择.若按产生原因分类,定位误差分为:基准位移误差(零件定位基准相对夹具定位元件理想限位基准不一致引起的误差)和基准不重合误差(它是指定位基准与工序基准不重合所引起的误差),由于在加工制造中经常用调整法加工生成零件,所以大多情况下都存在这种误差.

2.2 V形块定位误差的计算

在以工件外圆定位的定位元件中,V形块的使用较为广泛,其误差主要来源于工件的尺寸和形状误差、V形块的制造和安装误差(夹角误差、对称度误差等),这些因素共同作用产生了工件的定位误差,同时它并不是单一的加减法运算,而是各矢量的叠加,因为上述误差都存在一定的方向性.如图5所示,若不考虑V形块的制造误差,则定位基准在V形块对称平面上,它在水平方向上的位移为零,但在垂直方向上,因工件外圆柱面直径有制造误差,由此就会基准位移产生定位误差[4].

图5 V形块以外圆定位的示意图

如图5所示,采用圆柱设计的尺寸为D0Δd(基孔制),对于该夹具的定位误差的计算,若采用通常运用的合成法过于复杂,为了可以简化计算,本文采用极限法[5]进行分析计算;工件的外圆中心为定位基准,此时基准不重合误差为0;图5中的两个尺寸大小不同的圆分别为该工件在定位约束下的2个极限状态,这2个极限状态下所得的工序尺寸的差值就是由定位因素造成的工序尺寸基准的变动量,也就是我们常说的定位误差,即:

也就是指在特殊情况下,当d=dmax时,工序基准为最高点;当d=dmin时,工序基准为最低点;此时,二者之差即为该工序的定位误差.

2.3 双V形块+双削边轴组合夹具转角误差的计算

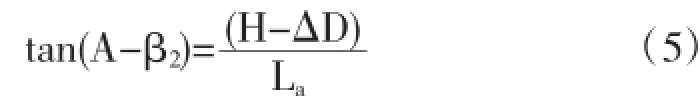

由V形块的定位误差分析可知,双V形块+双削边轴组合夹具角度的变化有两种极限:第一种极限位置为当底端的V形块圆柱直径为最小值Dmin,上端V形块圆柱直径为最大值Dmax时;第二种极限位置为当底端的V形块圆柱直径为最大值Dmax,上端V形块直径为最小值Dmin时,如图4(b)所示.以上两种极限位置可以近似分析计算.

图6 两个极限状态下,组合夹具转角误差示意图

如图6(a)所示,角度β1为向上偏置的最大角度,根据三角函数关系式,则有:

当A=45°时,H=La,那么得出β1近似为:

其中La=L×cosA

如图6(b)所示,角度β2为向下偏置的最大角度,根据三角函数关系式,则:

当A=45°时,H=La,那么得出β2近似为:

综上可述,当角度A为45°时,整个V形块组合夹具转角的误差范围约为:

若夹具角度为任意角度A时,由数学三角函数关系式可得:

3 结论

本文通过对反射罩零件45°抛物面在加工中心上定位加工的分析和研究,获得了以下结论:

(1)研究设计出一套数控铣床和加工中心用高精度角度调节柔性组合夹具,即为双V形块加双削边轴角度调节组合夹具;分析了铰链结构与双V形块加双削边轴结构的区别和应用特点.

(2)本套组合夹具通过双V形块加双削边轴的设计,充分利用V形块和削边轴的中心对称性、良好的工艺性,以及组合灵活的特点,极大地提高了夹具的精度和柔性,其最大旋转角度可达90°;通过支撑板和过渡盘上的圆周分度孔,结合双定位插销的应用,可以起到空间角度万能分度作用.

(3)分析了在铣削加工反射罩零件45°抛物面时产生定位误差的原因,并通过极限法分析得出组合夹具在两个极限位置下的定位误差和转角误差的变化范围以及计算公式.

〔1〕宋传玉.工件在组合夹具中的定位误差分析[J].石油机械,2005,33(1):34-35.

〔2〕董海东,王晓芳,等.V形块定位误差的分析与计算[J].中国工程机械学报,2007,5(4):440-446.

〔3〕徐志刚,徐惠芳,刘宇齐.创新式组合夹具结构设计自动化[J].工程图学学报,2001(1):55-60.

〔4〕李庆寿.机床夹具设计[M].北京:机械工业出版社,1983.34.

〔5〕高如松.一种活动V形块定位误差的简便算法[J].机床与液压,2000(6):98-100.

TG75

A

1673-260X(2015)05-0045-03

安徽省高校省级质量工程项目资助(2012gxk168);安徽省高校省级质量工程项目资助(2012zy118)