一起塔吊事故原因分析与思考

王廷锋

(平凉市特种设备检验所 平凉 744000 )

一起塔吊事故原因分析与思考

王廷锋

(平凉市特种设备检验所 平凉 744000 )

通过对该事故现场的勘查分析,合理推断了事故发生的过程,分析了事故发生的直接原因和间接原因,对事故直接和间接原因的产生进行了深入思考,总结了事故的经验和教训。通过对避免事故发生可能性的分析,得到了杜绝重特大事故,防止一般事故的启示,探讨了建立建设工程工地特种设备安全管理模式和途径。

塔机 事故 原因 分析 思考

1 事故经过

2008年8月21日下午3点钟左右,甘肃省平凉市境内,在平定高速公路平凉某工地,在用塔机起吊现场施工人员的过程中,钢丝绳断裂,4名被吊人员当场坠落身亡。

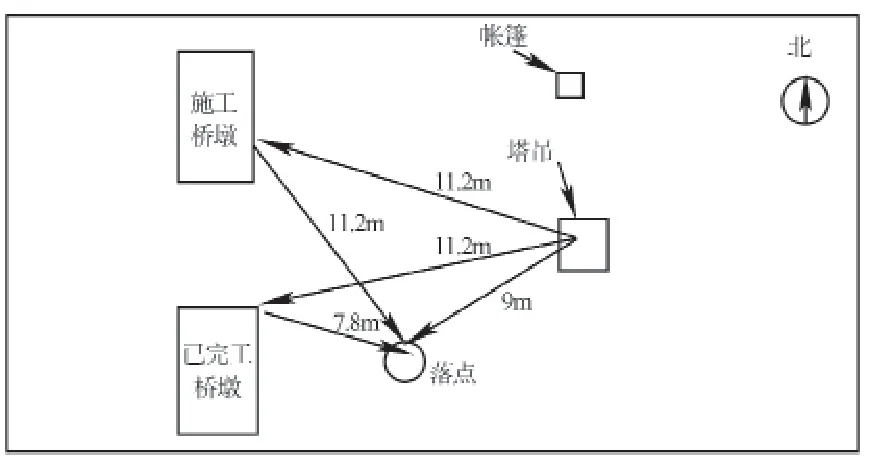

2 事故勘察

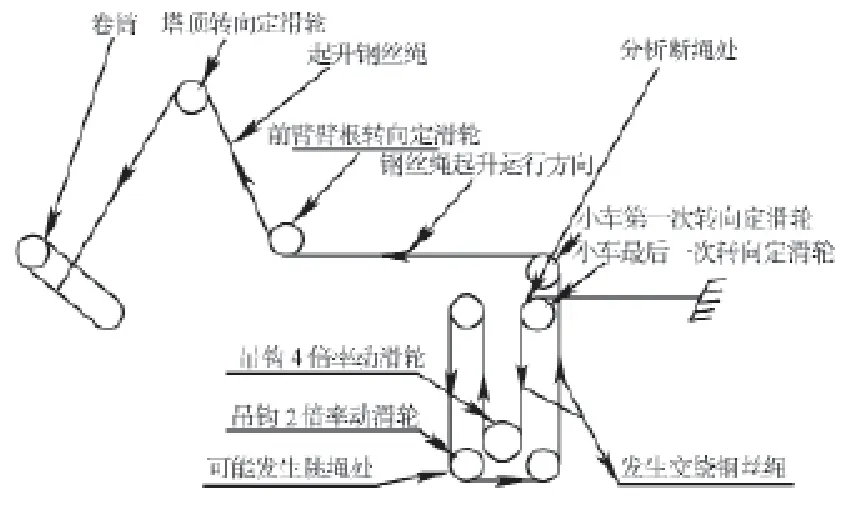

该塔机型号QTZ5013,最大起重力矩630kN・m,起升高度40m,最大幅度45m,起升钢丝绳采用4倍率穿绕方式,设计直径为12.5mm,最大牵引力为15000N,起升系统采用三速电机变极调速控制,配用电机功率24kW,最大起升速度为40m/min,最小稳速起升速度为5m/min,采用小车变幅方式,幅度在16m以内起重量为6t。正在施工的桥墩高32m,处于塔机的西北侧,距离塔身中心11.2m。桥墩周围并没有用于施工人员上下桥墩的爬梯等设施。人员坠落地点在塔身的西南侧,距离塔身中心9m,断裂后的钢丝绳绳头和吊钩从小车刚好坠落到地面,另一部分断裂钢丝绳悬挂于前臂端,事故现场分布情况见图1。钢丝绳钢丝断口呈伸长缩颈倦曲状态(见图2),绳头附近有三处挤扁变形,第一处距离绳头约2m,第二处距离绳头约0.5m,第三处处于断口处,第二处挤扁和第三处挤扁之间有多处出现断丝,其余钢丝绳无明显磨损、变形、断丝等缺陷,经测量未损伤,钢丝绳直径12.6mm。断裂钢丝绳从吊钩下方2倍率的两个动滑轮外圆绳槽穿过,从一侧轮槽脱出。4倍率滑轮侧板下沿变形翘起,吊钩及滑轮组无明显损伤,吊钩另一侧挡绳装置采用直径为6mm的普通建筑用圆钢自制而成,相对与滑轮边沿有明显的外凸变形(见图3)。用于吊人的吊笼采用螺纹钢自制而成,高0.7m,长0.7m,宽0.5m,吊笼一侧严重变形损坏,横拉筋已脱落,多处焊点开裂(见图4)。变幅小车转向定滑轮防跳绳装置损坏,断裂钢丝绳跳到小车最后一次转向定滑轮绳槽内坠落到地面(见图5)。事故发生时,现场有4名被吊人员,塔吊司机1人,料场看护员1人,共计6人,并无其它人员。料场看护员听到异常响声后,跑到现场看到吊笼经已经掉在地上。

图1 事故现场示意图

图2 钢丝绳钢丝断口图

图3 自制吊钩图

图4 吊笼损坏变形图

图5 现场事故图

据司机讲,当吊笼上升到约30m的高空时,钢丝绳断裂。设备的维修保养平时都是由他自己进行。塔吊所用钢丝绳是一个月前自己购买更换的,出具了一张合格证复印件及购买收据,再无其他来源的证据。维修保养记录只记载了各处进行润滑处理的内容。更换零部件记录只记载了更换钢丝绳的时间,并无具体内容及更换其它零部件的内容。设备的安全管理部门没有专门安全检查记录,只是在施工日志中记载了更换钢丝绳作业,出具了一张以前发现其它工地使用塔机吊人的现象后进行制止的通知。

3 事故原因分析

根据调查情况分析,塔机提升高度40m,也就是垂落到地面的钢丝绳的长度,最大幅度45m,现场测量坠落地点距离塔身中心9m,即当时变幅小车的工作幅度。当提升高度到达约30m处时吊钩距离起重臂约为10m。钢丝绳只有在小车最后一次转向定滑轮处断裂,下落钢丝绳长度约:

式中:a——牵引钢丝绳的倍率

断裂后的前臂端剩余钢丝绳长约为:45m-9m=36m,这样断裂钢丝绳刚好坠落到地面,结果与现场勘察情况相符。故判定当吊笼上升到30m高空时,钢丝绳可能在小车最后一次转向定滑轮处断裂。

根据小车防跳绳装置损坏和钢丝绳从第一次转向定滑轮内跳到最后一次转向定滑轮轮槽内,说明在提升过程中出现过剧烈的跳绳。钢丝绳断口钢丝呈明显的拉伸缩颈特点,说明钢丝绳是在巨大的拉伸作用下发生塑性变形,超过了强度极限而断裂的。4名人员加吊笼、吊钩滑轮组总计约600kg,而塔吊可以在幅度16m以内吊起6t重量,起吊重量很轻,不存在超载的问题。那么只能是钢丝绳在卷筒的牵引力作用下发生断裂。塔机最大起重力矩(M)为630kN・m,那么此时在前臂9m处设计确定的最大提升力(F):

F=M÷L=630kN・m÷9m=70kN,

式中:L ——力臂长度。

则单根钢丝绳承受的牵引力(T):

T=F÷a=70kN÷4=17.5kN

钢丝绳的抗拉强度为σb=1770N/mm2,直径为D=12.5mm,则破断拉力为(F1):

F1=σbπD2/4=1770×3.14×12.52/4=217.10(kN)

而在最大起重量6t时,钢丝绳承受的拉力为(F2):

F2=mg/a=15(kN)

而起重量限制器的在110%额定起重量时动作,钢丝绳所受的拉力为(F3):

F3=G÷4=mg÷4=6.6t×10m/s2÷4=16.5kN

式中:G ——重力;

m ——质量;

g ——重力加速度。

钢丝绳断裂时,起重量限制器未动作,所以绳承受的破断力小于此时的牵引力。塔机起升电机实际能提供的最大牵引力为(F4):

F4=Pη/v=24×0.9/0.67=32.4(kN)

式中:P ——电机功率(已知24kW);

η——机构总效率(设定为0.9);

V ——起升速度(40m/min=0.67m/s)。

由此可以看出在钢丝绳完好的情况下,即使电机提供的牵引力也不能将其拉断,因此钢丝绳在断裂之前必然受到了损伤,强度急剧下降,在起重量限制器动作之前被卷筒牵引而断裂。很有可能在提升过程中,钢丝绳发生了缠绕,出现跳绳,然后在小车最后一道定滑轮处卡阻,钢丝绳挤扁损伤,强度下降,在卷筒作用下钢丝绳被拉断。

4 事故过程推断

我们可以这样合理推断,当时4名施工人员习以为常地走进了自制的狭小吊笼,司机在无专业指挥的情况下,心存侥幸地将吊笼吊起,所吊重量不大,自认为很安全。在起吊时可能直接从一档换到了三档,所以吊笼不到1min就上升到30多米的高空,钢丝绳首先在吊钩2倍率滑轮组防脱槽装置变形处发生脱槽,在4倍率滑轮侧板下沿处受到卡阻,使侧板下沿变形翘起,其被挤扁变形和断丝,抗拉强度急剧下降,此时司机同时进行变幅和回转操作准备把吊笼送往施工的桥墩顶部,快速多维操作造成吊笼在高空晃动,引起吊笼内人员的惊慌拥挤,导致吊笼的晃动旋转,司机见状,可能紧急直接从三档换到了一档,骤然减速操作引起了剧烈跳绳,使起升钢丝绳从小车第一次转向定滑轮跳到了最后一次转向定滑轮内交绕而拧结,或者在新钢丝绳自身的缠绕力的作用下,钢丝绳发生缠绕,钢丝绳跳槽造成小车转向定滑轮组挡绳装置损坏,拧结钢丝绳在小车最后一次转向定滑轮附近卡死,在卷筒牵引力的作用下第一次转向钢丝绳受向上牵引力,而最后一次转向钢丝绳受向下的牵引力(见图6),这样拧结钢丝绳在两个反方向作用力的作用下,使已经损伤的钢丝绳由于扭转挤扁变形抗拉强度进一步下降,最后卷筒牵引力超过了钢丝绳的抗拉强度而产生拉伸塑性变形,形成塑性破断断口,断裂后从最后一次转向定滑轮中垂下。吊钩和吊笼随即滑落下坠,在断裂钢丝绳的拖曳下,吊笼落地的同时吊钩砸向吊笼的一侧,造成吊笼一侧严重变形,多处焊点开裂。4名被吊人员在吊笼蹲地时的反向力和吊钩的砸压下当场毙命。

图6 塔吊起升系统钢丝绳断裂分析示意图

5 事故原因

钢丝绳拧结是钢丝绳断裂的直接原因。无论是司机违章操作,还是司机换绳作业失误都与钢丝绳拧结直接相关。因为根据钢丝绳购买发票可看出,钢丝绳购买更换时间不到1个月,很有可能更换时未能使新钢丝绳充分舒展。然而,无论是塔机还是其它起重机都采用无轨运行的单根钢丝绳起升机构,无法防止断绳和拧结情况的发生,从设计上不适用于载人。因此起重机械安全操作规程规定严禁载人。另外钢丝绳本身就存在断裂危险,无论新绳或旧绳,并不是吊人才会断裂,无论吊什么,吊轻或吊重,都有断裂的可能。如果所吊是重物而不是人,那么即使钢丝绳断裂也不一定会造成如此结果。因此钢丝绳绳断裂只是发生事故的表面直接原因,而不能作为事故的主要原因。钢丝绳断裂原因十分复杂,一旦断裂,过程无法复原,况且现场没有目击证人,因此只能就现状从纯技术角度做最合理的推断,以警后人,而不能确定其真正原因。

根据过程分析,塔吊司机本身安全意识淡漠,作为持证上岗人员连起码的操作规程都不能遵守。乘坐者没有基本安全常识,去乘座吊笼,说明安全教育培训流于形式。作为施工安全管理部门,现场未设专业的起重作业指挥人员,没有起重设备安全管理记录,对设备的维护保养及运行安全管理重视不够,本应由专业维修单位对设备进行维修保养,而是让司机私自进行维修,从司机提供的维修保养记录和零部件更换记录,到用建筑圆钢做吊钩防跳绳装置,都说明了设备维修保养的不专业和安全管理的不到位。现场没有设置便于施工的脚手架或爬梯,说明现场用塔机吊人已属常态,实质上施工单位对违章作业采取了默许的态度,而施工安全管理部门为了推脱责任,只是下发通知制止,并没有引起足够重视。正是这些安全管理措施的缺失,给现场施工违章操作提供了必要条件,因此事故的发生具有必然性,是一起典型的人为责任事故。司机的违章操作是次此事故的主要责任原因,安全管理的缺失是事故发生的次要责任原因。

6 事故思考

从整个事故看,作为持证专业操作人员,不可能不知道起码的安全操作规程,这样的作业人员是怎样产生的?作为施工单位,为了盲目追求经济利益,降低生产成本,虽然制定了完善的安全管理制度,实际不过是装饰门面,实际落实的又有几何,为了降低成本,不设专业维修人员,作业现场不设专业起重作业指挥人员,不设便于施工人员安全上下施工地点的基本设施,实质对违章作业采取了放任自流或默许的态度。只追求施工进度,在目前招工比较困难的情况下,所用施工人人员多为农民工,缺少专业施工技能,不懂基本安全生产的常识,事故的发生说明了开工前对施工人员安全教育培训流于形式。正是这些安全管理措施的缺失,给现场施工违章操作提供了必要条件,因此此次事故的发生是必然的结果,而不是偶然现象。就是要通过对整个事故的分析研究,探寻发生事故的深层次原因,从中吸取教训总结经验,杜绝此类事故的发生。

7 事故启示

因此“安全第一,预防为主”的方针,是要落实在实际行动上,作足预防的文章。安全管理制度应重在落实。如果各有关职能部门能事前多检查,多督促,促使施工单位不得不高度重视安全生产,使安全生产管理制度落到实处,加强对施工人员的安全教育和管理,严格特种设备作业人员的上岗培训,提高培训质量,从严要求,严禁无证上岗。加强施工单位安全生产各环节的监督管理,尤其用工安全管理的检查,严禁违章操作。各安全监督管理部门应积极行动起来,对安全生产的各个领域进行高密度的安全检查督促,力争不留死角。使各生产单位不敢心存侥幸和麻痹思想,建立健全各项安全生产管理制度,加强生产人员安全教育培训,使人人懂安全,树立安全意识,自觉遵守安全生产管理制度,不违章作业,使各项安全生产管理制度真正落到实处。

8 结束

在目前市场经济条件下,多数特种设备的使用单位片面追求经济效益,对安全生产管理流于形式,作业人员素质良莠不齐,导致特种设备安全事故频发。质量技术监督部门作为特种设备安全监督管理部门,面临新的挑战,必须尽快建立新的安全管理模式。希望通过此次事故原因的分析与思考,给今后同类事故的分析提供一点参考,对杜绝此类重大事故,搞好安全生产提供一定的帮助。

An Tower Crane Accident Cause Analysis and Thinking

Wang Tingfeng

(Pingliang city special equipment inspection Pingliang 744000)

Through the analysis of the exploration on the scene of the accident, this paper inferences the process of accident, analyzes the direct and indirect reasons of the accident, summarizes the experiences and lessons. Based on the analysis of the possibility to avoid accident, this article gets the general revelation to stop major workplace accidents and prevent ordinary accidents, discusses the building construction engineering construction site of special equipment safety management mode and means.

Tower crane Accident Cause Analysis Thinking

X941

B

1673-257X(2015)03-61-04

10.3969/j.issn.1673-257X.2015.03.016

王廷锋(1972~),男,本科,平凉市特种设备检验所监检室主任,工程师,主要从事各类特种设备的安全检验技术研究。

2014-09-09)