油气管道内腐蚀外监测关键技术建模分析

段汝娇 何仁洋 唐大为 李义宏

(1.中国特种设备检测研究院 北京 100029)(2.中石化天然气分公司 济南 250101)

油气管道内腐蚀外监测关键技术建模分析

段汝娇1何仁洋1唐大为2李义宏1

(1.中国特种设备检测研究院 北京 100029)(2.中石化天然气分公司 济南 250101)

本文通过对金属管道内腐蚀缺陷和电场图形方法的理论分析,系统的说明了电流传导的特征以及缺陷对电位分布的影响;依据电场图形腐蚀监测方法对缺陷模型进行了有限元仿真计算,分析了不同缺陷形状下电位分布的特征;搭建了试验平台,设计加工多种缺陷模型样板,通过试验与仿真的对比分析,并探究不同缺陷尺寸与Fc值的对应关系,对仿真的结果进行了验证。

腐蚀监测 电场图形法 电流传导 有限元分析

在石油化工行业中油气管道内腐蚀引发的事故往往都具有隐蔽性和突发性,后果一般都比较严重[1-2]。据美国运输部统计,在2002年~2008年间的大部分年份里,由内腐蚀导致的管道事故比外腐蚀导致的事故比例更高,只有2005年和2008年略低于外腐蚀[3]。

常见的管壁内检测技术有着费用高、影响正常的介质输送、开挖或者剥离防护层等缺陷,而常用的腐蚀监测方法如挂片失重法、电阻探针法、线性极化电阻法、感抗探针法、电化学阻抗法和氢探针法等都要破坏管道本体完整性,造成新的安全隐患[4]。

FSM方法具有不开挖、在线、不破坏管体等优点,在国外已经有了广泛的应用[5]。该方法的核心技术多掌握在国外的某几个大型公司手中,没有太多的技术文献公开。但是即使对于技术成熟的国外公司,在小腐蚀坑的检测上仍有许多关键的技术问题没有解决,造成检验精度不高,乃至误判等。

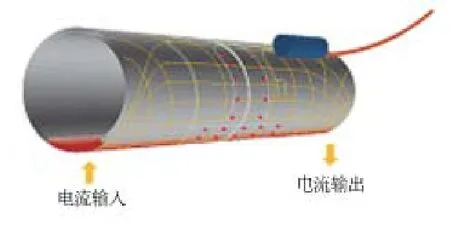

1 FSM技术介绍

FSM方法是通过在管体的部分范围内通入直流激励电流[6],并在电流流通区域进行相应次数的电位测量,通过对管道表面电位分布的精细分析,可对管道局部区域进行腐蚀情况评估,达到腐蚀监测的目的,其原理示意图如图1所示。工程上一般引用Fc值来评判腐蚀程度。

图1 FSM原理示意图

Fc值的定义是壁厚减薄量与当前壁厚的千分比,测量电极对ki在t时刻的电场图形系数Fc的计算公式为:

式中:

Fcki(t)——电极对ki在t时刻的指纹系数,单位为ppt (Part per thousand);

Eki(0)——电极对ki在监测开始t=0时的电压;

Ek0(0)——参考电极对k0 在监测开始t=0时的电压;

Eki(t)——电极对ki在t时刻的电压;

Ek0(t)——参考电极对k0在t时刻的电压。

2 局部腐蚀电流分布仿真

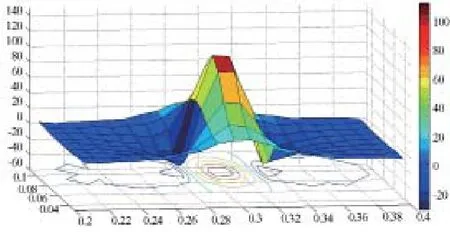

设定初始尺寸为600mm×140mm×10mm,电阻率设为7.3e-8Ω・m(参考304钢的电阻率)。在平板左侧选取节点施加电流I=10A,仿真缺陷30mm×30mm,深度2mm。如图2所示,按照间隔10mm排列电极,保证腐蚀缺陷上方有2行、每行2对的电极排列。

经数据提取、计算,将Fc值的数据导入Matlab作出三维图形,如图3所示。

图2 局部腐蚀模型

图3 具有等值线的Fc值曲面图

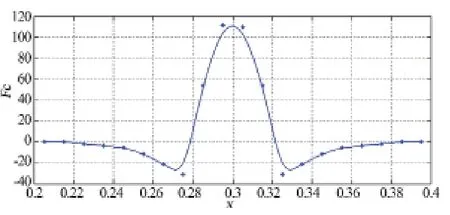

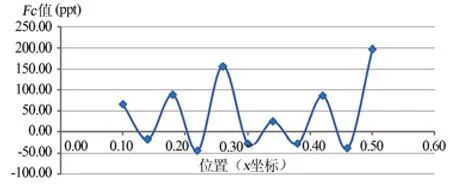

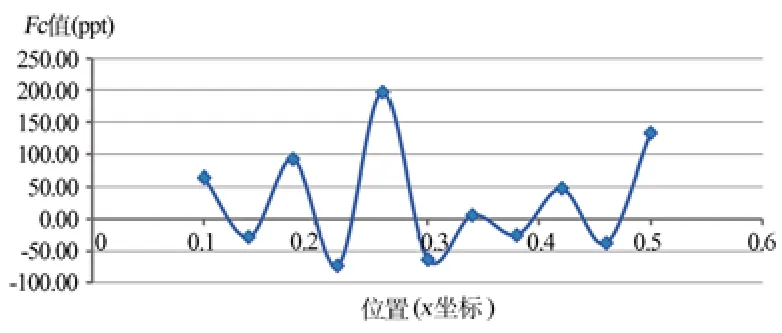

取x=0.305即缺陷处的Fc值,进行插值拟合,画出x-Fc曲线如图4所示。

图4 x-Fc曲线图

从x轴方向(电流传导方向)看,在缺陷的前后Fc均出现负值。即电流传导通路中出现的“大电阻区”导致电流出现分流而衰减,表现的结果是电位梯度的减弱,Fc出现负值。

3 局部腐蚀电流分布实验对比

将上一章的模型加工样板进行试验。考虑到实际条件,在缺陷上方间隔40mm取一组电压测量点,用以采集缺陷上方的电压信息。读取缺陷上方Fc值为81.01(ppt)。

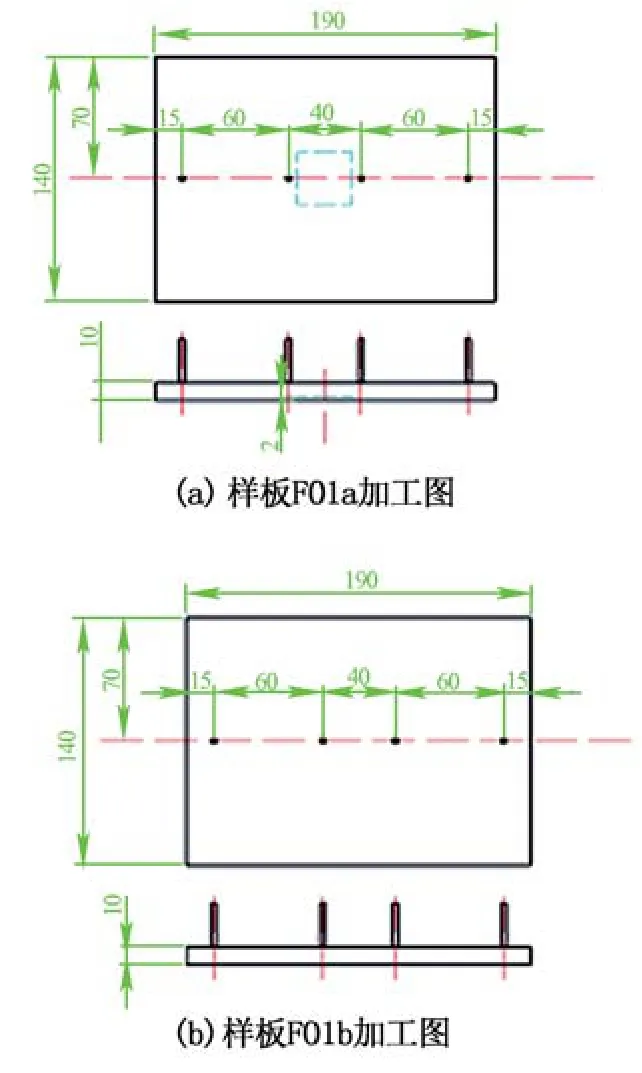

根据该仿真模型,设计加工两块外形一致的样板,编号为F01a和F01b。外形尺寸长190mm、宽140mm、厚10mm,焊接电极间距为40mm,外侧电极为电流输入输出点,内侧电极对为电压采集点。其中在样板F01a底部加工了一个30mm×30mm×2mm的模拟缺陷;F01b为完整样板,作为对照。具体外形尺寸如图5所示。

图5 样板加工图

对电源与样板进行电路连接,将两块样板串联,样板F01b作为初始状态。样板F01a测得电压为测试电压Et,样板F01b测得电压作为初始电压E0。试验测试平台如图6所示。

图6 试验装置实物图

对比仿真结果Fc=81.01,表明试验结果与仿真结果已经十分接近,证实了电流传导有限元仿真分析结果的参考价值,肯定了仿真分析工作的意义。

4 方形缺陷深度实验分析

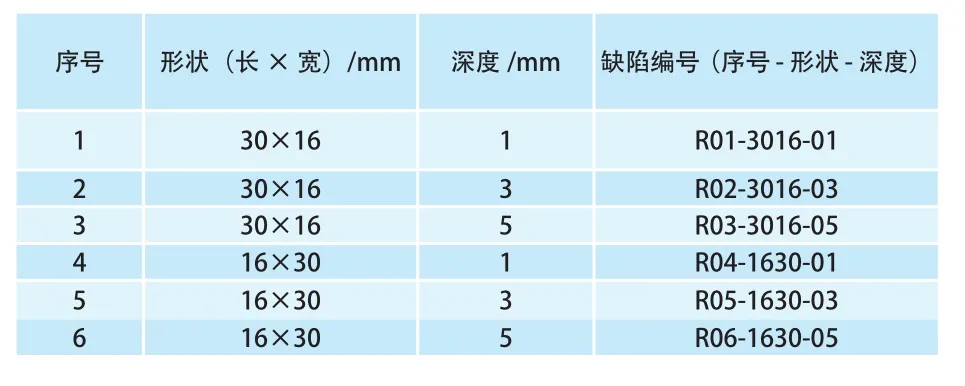

腐蚀缺陷的物理形态包括面积、长度、深度、边界轮廓等,这些因素的改变都会对电流传导造成影响,为了探究缺陷物理形态的各变量与电流传导(通过电压信号反映出来)的对应关系,结合前文的仿真分析,设计了如表1中的6种具有不同长宽深尺寸的矩形缺陷。

表1 六种不同尺寸的矩 形缺陷参数

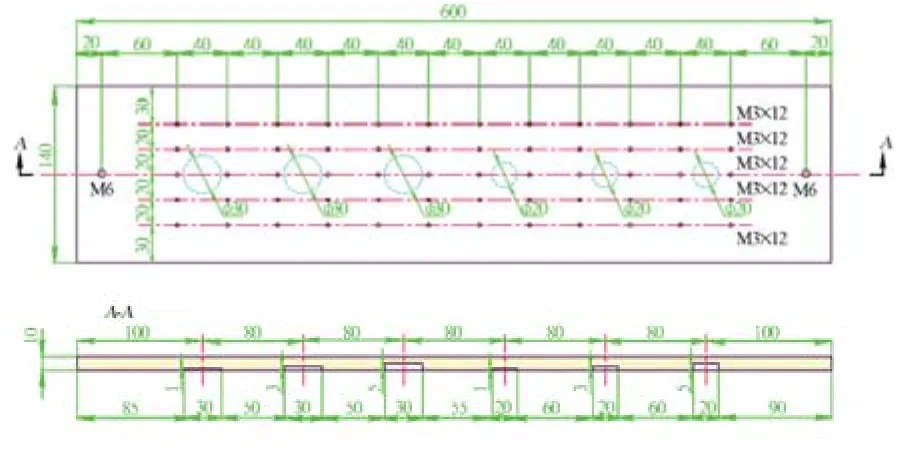

该组6处缺陷均为矩形,面积均为4.8cm2。将2种不同长宽比与3种不同缺陷深度一一对应,这符合正交试验设计思想。样板设计如图7所示。

图7 带矩形缺陷试验样板加工图

加工完成后的实物图如图8所示。

图8 带矩形缺陷样板实物图

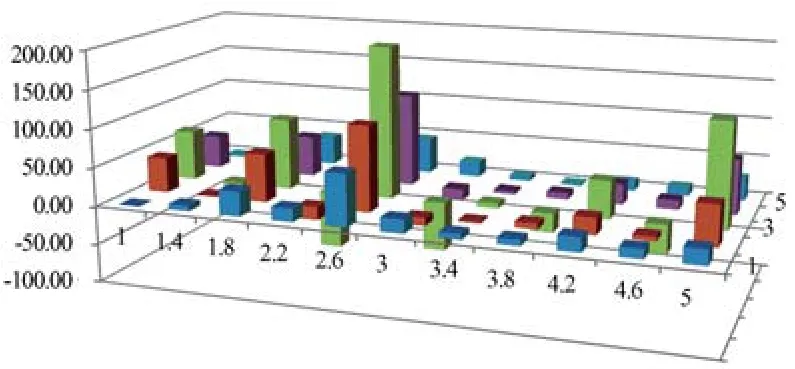

根据电极阵列的Fc值作出三维柱状图形与等值线图,分别如图9所示。

图9 矩形缺陷Fc值三维柱状图

缺陷中心位置的Fc值二维曲线图如图10所示。

图10 缺陷中心位置的Fc值曲线图

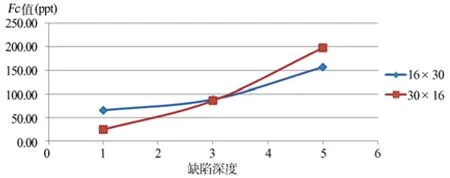

两种不同形状的缺陷Fc值曲线对比图形如图11所示。

图11 两种不同缺陷对比图

图11表明,对于面积相同的缺陷,缺陷深度是影响Fc值的主要因素。而对比30×16和16×30两条曲线明显看出,30×16缺陷的Fc值随着减薄深度有更明显的变化趋势,电极间距为40mm,也就是说,当缺陷长度越接近于电极对的间距时,Fc值越能反映出真实的腐蚀程度。

5 圆形缺陷深度实验分析

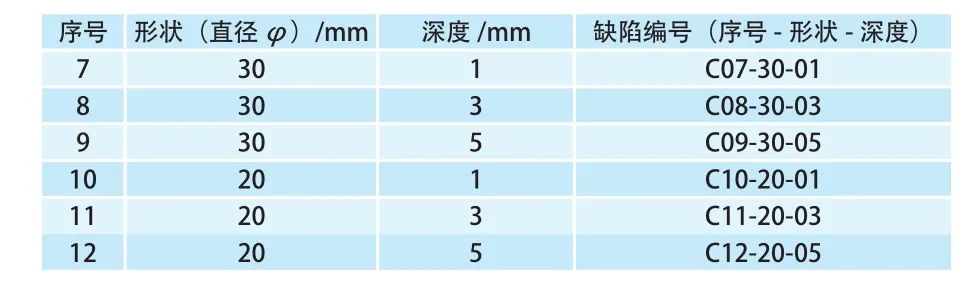

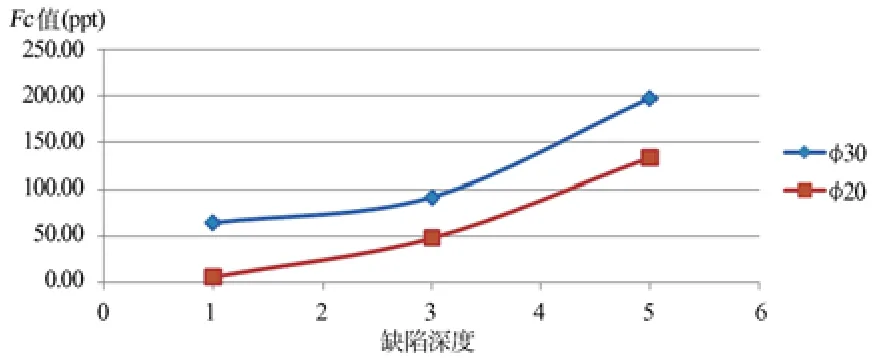

为对比分析缺陷形状对监测结果的影响,本章将对圆形缺陷进行定量分析。圆形缺陷只有两种变量因素,分别为直径和深度。本样板设计了直径为30mm和20mm,深度分别为1mm、3mm、5mm的圆柱形缺陷,具体设计尺寸列于表2中。

表2 六种不同尺寸的圆柱形缺陷参数

该组6处缺陷将2种直径尺寸与3种深度尺寸分别成对应关系,样板设计加工图如图12所示。

图12 带圆柱形缺陷试验样板加工图

加工完成后实物图如图13所示。

图13 带圆柱形缺陷样板实物图

作出Fc值的三维柱状图和等值线图如图14所示。

图14 圆柱形缺陷Fc值三维柱状图

缺陷中心位置的Fc值的二维曲线图如图15所示。

图15 缺陷中心位置的Fc值曲线图

与矩形缺陷样板的试验结果类似,圆柱形缺陷的Fc值三维柱状图14能明显显示出缺陷位置与程度,结合等值线图15,使监测结果更加直观。图16中显示,相同直径缺陷的Fc值随着缺陷深度的增加呈增加趋势,且直径为30mm的缺陷的Fc值明显高于直径为20mm的缺陷的Fc值。

图16 两种不同缺陷对比图

另外,分析图16,直径为30mm缺陷与直径20mm缺陷的Fc值随缺陷深度变化有大致相同的变化趋势,证明某一直径下缺陷深度与Fc值呈对应关系,使得可以利用Fc值来评估腐蚀程度。

6 结束语

理想化的腐蚀缺陷模型形状是简易的矩形和圆柱形,然而在实际情况中,腐蚀缺陷的形状往往都是不规则的,这就需要通过大量的腐蚀模型仿真与试验来进行综合分析,作为后续的一个研究方向进行深入探究。

另外,对于电场图形腐蚀监测方法,文中对数据采集的方面并没有过多的提及,由于电极对之间的电压信号多为μV级,这使得如何提高数据采集精度成为一个难点。本次试验中是采用Keithley 2182A高精度纳伏表完成电压测量,测量过程中发现,极小的温度变化、接触电阻、热电偶效应的存在等都会造成读数的不稳定,那么在工程现场中,如何做到电压信号的多通道、高精度采集,仍需要进行系统的研究。

[1] 杨静,马国光,张友波.含硫管道腐蚀预测方法[J].油气储运,2006(10): 55-58.

[2] 梁平,唐柯,陶振春,等.天然气管线内腐蚀影响因素分析[J].河南石油,2000(6): 28-30.

[3] 罗鹏,张一玲,蔡陪陪,等.长输天然气管道内腐蚀事故调查分析与对策[J].全面腐蚀控制,2010(6): 16-21.

[4] 刘辉.天然气管道内壁减阻技术的应用[J].科技创新导报,2012(3): 76.

[5] 刘 ,陈学峰.西南油气田输气管道内壁腐蚀的控制[J].腐蚀与防护,2007(5): 43-45.

[6] 纪大伟.管道内壁腐蚀监测技术研究[D].大连:大连理工大学, 2010.

Analysis on Pivotal Technology Modeling for Outside Monitoring of Oil and Gas Pipeline Internal Corrosion

Duan Rujiao1He Renyang1Tang Dawei2Li Yihong1

(1. China Special Equipment Inspection and Research Institute Beijing 100029) (2. Sinopec gas company Ji'nan 250101)

The character of current conduction and infl uence of potential distribution by defects were illustrated with theoretical analyzing the internal corrosion defects in metal pipeline and fi eld signature method (FSM) technology. Then, the fi nite element simulation was used for defect model according to FSM and the characters of potential distribution in different defects were analyzed. Then the test platform was set up and test samples with various defects were processed. Finally, the correspondence between defects and Fc was explored and the presented model was validated by the comparison with the test.

Corrosion monitoring FSM Current conduction Finite element analysis

X923

B

1673-257X(2015)03-14-05

10.3969/j.issn.1673-257X.2015.03.004

段汝娇(1984~),女,博士,主要研究内腐蚀外监测、管道安全运行管理。

2014-12-09)