信息化焊接管理系统iWeld4.0

刘金龙 李江

1. 概述

随着网络技术和信息技术飞速发展,使传统的制造业及制造技术发生了革命性的变化,焊接制造过程的数字化、信息化已成为当前焊接制造行业的发展潮流,焊接工作者越来越认识到计算机信息技术将对传统焊接制造过程产生重要的影响。

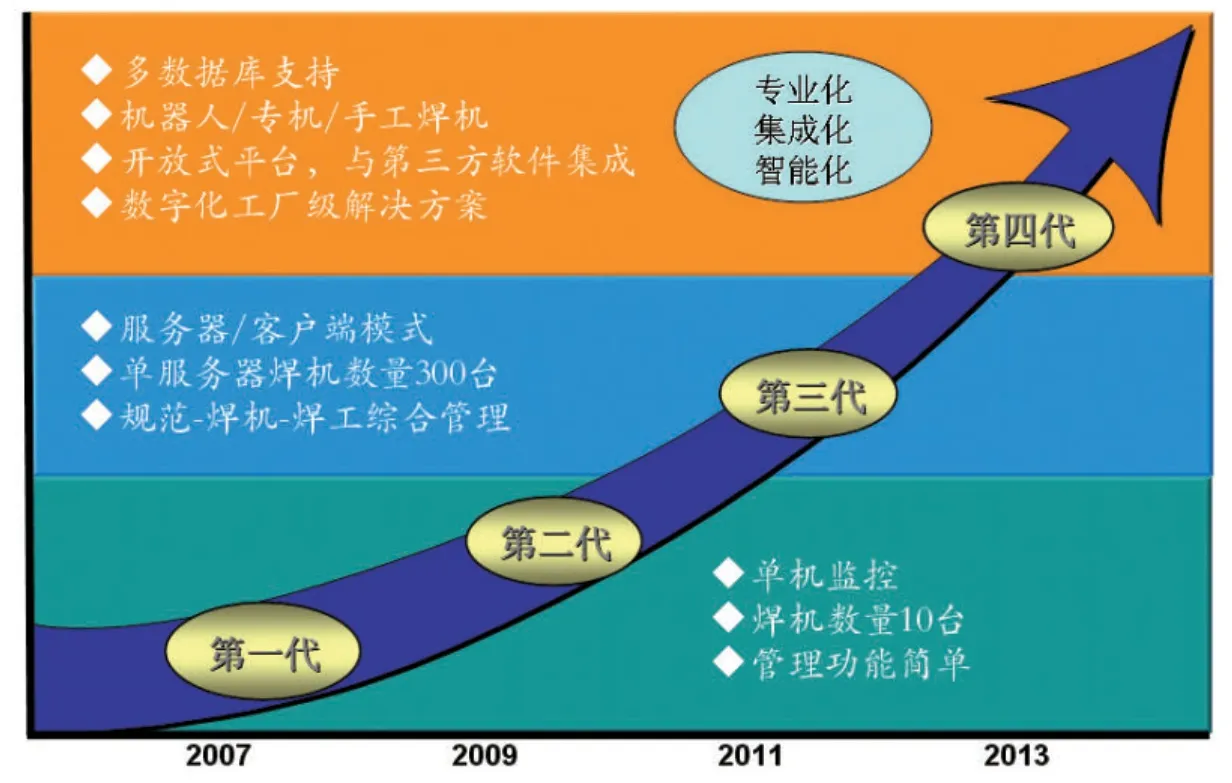

唐山松下于2004率先开发并应用了电焊机联网系统,在计算机上运行监控软件对电焊机的工作状态等进行监视;2009年开发了第二代焊接管理系统,支持有线LAN、无线WiFi方式,增加了对保护气体、能源消耗、工件温度及工件编码等监控; 2011年在吸收和采纳众多行业用户使用反馈的基础上,开发了第三代焊接管理系统i Weld3.0,它增加了断点续传、多用户权限管理、U盘数据拷贝以及各种灵活自由的数据报表;2013年i Weld4.0问世,硬件平台更加稳定、可靠,无缝兼容以前版本,具有丰富的扩展功能。

i Weld系统推向市场已有十年,累计行业用户有100多家,遍布在汽车行业、工程机械行业、核电行业、造船行业等众多领域,i Weld系统不断针对用户的需求进行升级,朝着专业化、集成化、智能化的方向发展,技术发展路线如图1所示。

图 1 i Weld系统技术路线

图 2 具有数据通信接口的数字焊机

2. i Weld4.0系统特点

(1)系统构成i Weld4.0系统由下到上可分为四个层次,分别为设备与传感器层、控制层、数据传输层、信息管理层。

设备层由自动化焊接设备、手工焊接设备、作业现场传感器组成;控制层主要有数据通信接口与可编程控制器,作为设备与网络之间的数据桥梁;数据传输层具有多种形式:以太网LAN、无线WiFi、USB存储与传输,具有数据通信接口的焊接电源如图2所示;信息管理层是i Weld软件系统与数据库,是所有焊接生产数据的汇聚中心,通过数据接口与其他信息管理层软件系统实现数据流转。

i Weld系统(见图3)软件基于客户端/服务器架构开发,服务器运行数据接入服务,接收并解析来自设备层的数据,同时通过控制层发送指令到设备层,i Weld客户端是用户日常办公所用的软件,完成工艺数据导入、焊接数据的分析与汇总等操作。

(2)技术特点 第一,支持有线、无线、U盘等多种数据传输方式。有线以太网与无线WiFi是目前应用最广泛的网络通信方式,其优势在于带宽高、兼容性好、部署简单,可依靠用户已有网络搭建焊接设备到机房的通信,网络设备一般为交换机、无线路由器等,相比于专用的工业总线模块或无线数传模块,用户无需培训便可对系统进行日常维护,系统网络故障用户可自行解决,有利于系统长期稳定的运行。如果焊接生产现场没有网络环境,可采用U盘方式,用户可自行配置U盘的拷贝时间,该方案解决了那些不便于实施联网而对焊接过程数据又非常关心的用户。

第二,系统支持Oracle、SQL Server、My SQL等主流数据库。支持多种数据库版本便于i Weld系统在不同行业的推广,一般用户企业管理系统所用数据库通常为Oracle、SQL Server、My SQL这几种,在用户现有软件资源的基础上搭建i Weld系统,为用户省去了数据库软件的购买成本,降低了部署难度。

第三,基于Flash的数据缓存技术。在上一代i Weld3.0系统中,断网期间的焊接数据存储到数据通信接口的SD卡中,重新与服务器建立连接后,将断网期间的数据重发到服务器,以保证焊接数据的完整。由于SD卡不适合在工业场合使用,在焊接生产现场的故障率较高,所以在i Weld4.0系统的数据通信接口中设计了基于Flash存储芯片的数据缓存技术,与SD卡缓存数据的方式相比大大降低了存储过程的可靠性。

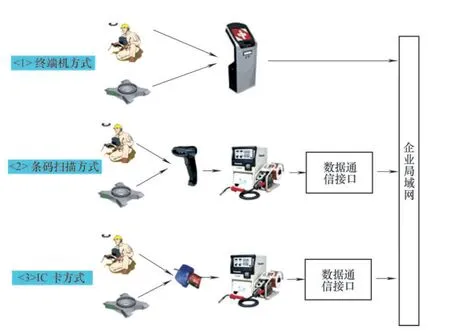

第四,支持焊工工号、焊缝编号的统一管理。在焊接信息化生产过程中,如何将焊接参数、焊接设备、操作人员、焊缝编号进行全局管控是一个必然要面临的问题,i Weld4.0为用户提供了多种信息录入方式,包括插拔式I C卡、条码扫描、感应式刷卡及终端机录入等,根据不同行业用户的企业自身条件,为用户推荐最适合其推广的一套工艺、设备、人员及焊缝的管理方法,实现焊接数据的多维度统计与分析。

第五,支持气体、焊件温度及变形量等数据的采集。在自动化焊接领域,用户对焊接过程的气体、工件温度及变形量等参数比较关心,通过加装数字化气体流量计、温度传感器、激光测距传感器等,将焊接过程中的实时气体流量、工件温度、工件变形量进行实时测量与记录。这些因素对焊接质量的影响比较重要,i Weld4.0能够在这方面为用户带来可靠的数据支撑,有效保障了焊接质量。

图 3 i Weld系统架构

3. 软件功能架构

i Weld4.0按功能模块划分如下:工艺管理模块、生产管理模块、成本管理模块、设备管理模块、品质管理模块、系统管理模块,如图4所示。

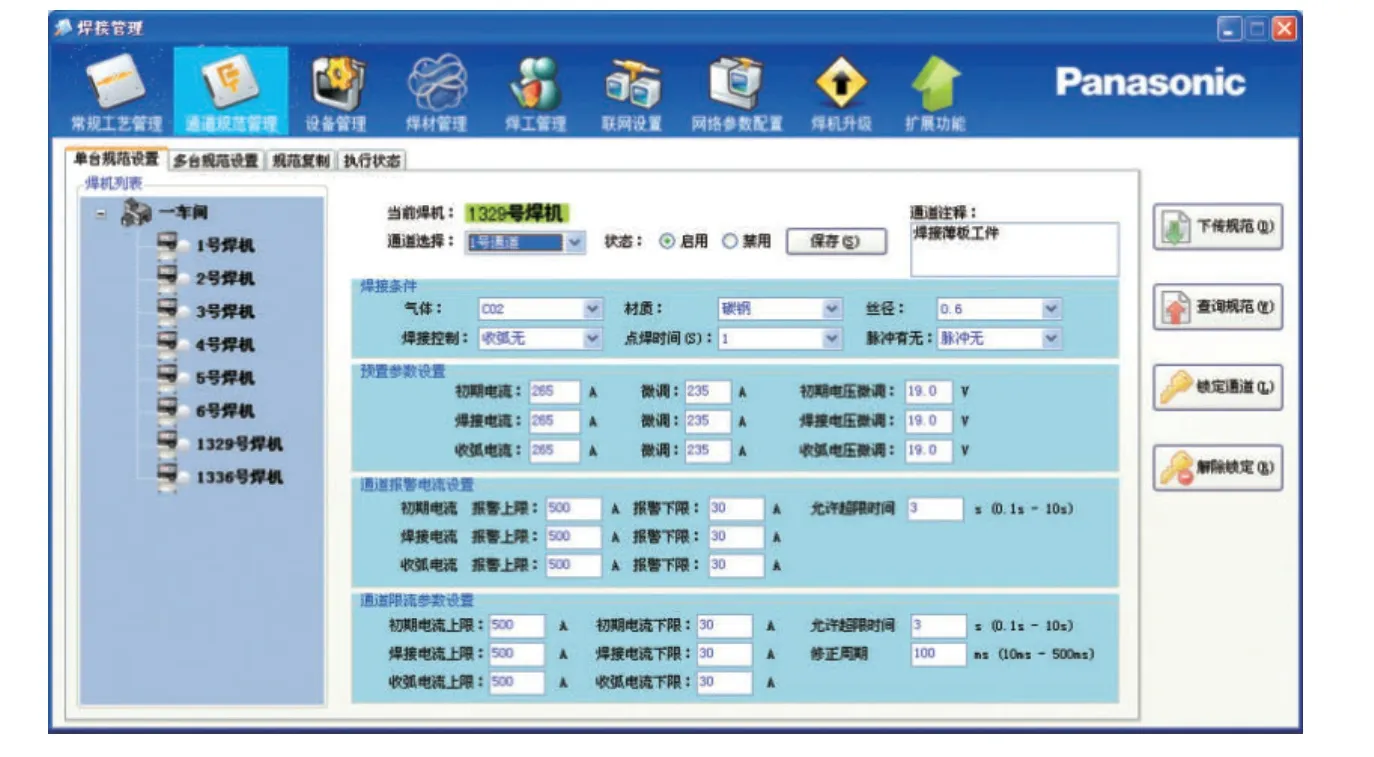

(1)工艺管理 工艺规范管理通过软件对焊接设备工艺参数进行设定并下传,焊接设备只能遵循下传的工艺规范进行焊接作业;焊接电流限定是指焊接设备的实际焊接电流与电压只能在软件设定的区间内波动,焊接设备根据限流参数动态调节电流电压输出,保证焊接设备严格按照工艺规范约定来执行,工艺模块操作界面如图5所示。通过工艺管理功能的合理应用,可及时发现并禁止超规范焊接可能造成的品质不良。

(2)生产管理 通过该模块可实现对焊工信息、焊缝信息的采集与焊接设备的使能控制,采集方式包括插拔式I C卡、条码扫描、感应式刷卡终端机等,如图6所示。具体实施方式取决于用户的生产特点与对成本的要求,该模块的使用可达成焊接生产过程中的人-机-件的精益管理,为用户提供真实的生产数据,为其他资材、人事、生产相关管理系统提供基础数据,解决了焊接制造中的生产信息不共享、生产效率低及进度不可控等问题。

图4 iWeld软件功能模块

图5 工艺管理界面

图6 信息采集方式

(3)成本管理 该模块可查询指定焊工在某个时间段内的焊接时间、工作时间、使用效率、焊丝消耗、电能消耗、气体消耗等数据,查询条件可以按天查询,也可以设定开始日期与结束日期进行查询,并以数据表及柱状图的形式体现,方便管理部门对工时、焊材消耗的及时把握。

(4)设备管理 该模块对设备运行状态进行采集和监测,采集基于时间域的设备利用状态、设备生产活动时间,对设备利用效率进行统计、分析、测评,设备运行信息包括:设备开关机时间、设备加工起始/终止时间、设备待机时间、设备报警时间、报警序号及报警内容、焊接设备输出电流/电压曲线及其他关键点状态。

设备出现故障报警时,焊接管理系统弹出报警提示并将报警信息保存到数据库中,对设备的报警日志可进行查询统计,软件同时弹出故障提示信息。

(5)品质管理 该模块根据焊接电流的分布对焊接质量进行初步预判与分析。包括宏观质量分析与微观质量分析,宏观分析以图表方式对所有焊机进行评定,定位可能存在焊接质量的焊机;微观质量分析以图表方式对特定焊机的所有焊缝进行评定。对于焊缝来说,焊接电流超规范比例、超规范累计时间、波动系数是用户较关心的数据,根据上述参数定位可能存在焊接质量的焊缝。

4. 结语

本文介绍了唐山松下第四代信息化焊接管理系统i Weld4.0的主要技术特点与应用功能,i Weld4.0更加关注从工艺设计、焊接制造、质量跟踪等全面信息的数据整合,多元的数据接口能够与企业的办公系统、生产管理系统、人事管理系统迅速集成,为用户打通设计-执行-跟踪的“信息孤岛”,在保障焊接质量的前提下提升企业管理效率、降低管理成本。使越来越多的焊接行业用户从传统焊接制造管理模式向信息化、精益化管理方向迈进。

[1] 苏宪东.焊接数据的网络监控[J]. 电焊机,2011,41(3):20-23.

[2] 苏宪东,王伟,刘金龙. 第三代焊接数据管理系统[J].金属加工,2011(22):26-27.