机器人焊接在自卸车箱体后板上的应用

李洪松 李波

一、概述

目前国内部分自卸车生产厂家已经配备机器人焊接,但在使用机器人时绝大多数通过在线编程,焊接效率与人工相差无几。然而部分离线编程对工件组对精度、工件焊道位置定位精度都有很高的工艺要求,在一定程度上束缚了焊接生产效率。

基于此,与焊接自动化设备厂家在KUKA机器人焊接系统上共同开发加装激光视觉扫描系统,通过试验改进机器人离线编程各种工艺参数,来提升焊接质量,提高焊接速度,对整个自卸车行业的焊接工艺是一场技术与效率的变革。

1. 机器人工作站介绍

KUKA—KR1型机器人采用C 型支撑倒挂方式,通过离线编程软件包控制机器人来对工件进行柔性自动化焊接。

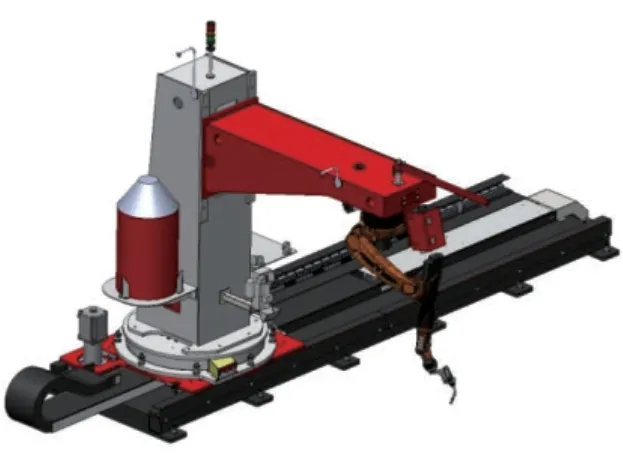

(1)导轨总成 采用导轨式滑道的焊接机器人工作站,焊接机器人滑动相对稳定,导轨长度按工件长度配置,本文涉及到的后板焊接机器人的导轨长度4m,能满足两个后板工作平台布置;六轴机器人和直线导轨配合使用,增加了该机器人工作系统的工作范围和柔性,能够满足不同工件规格的焊接要求,如图1所示。

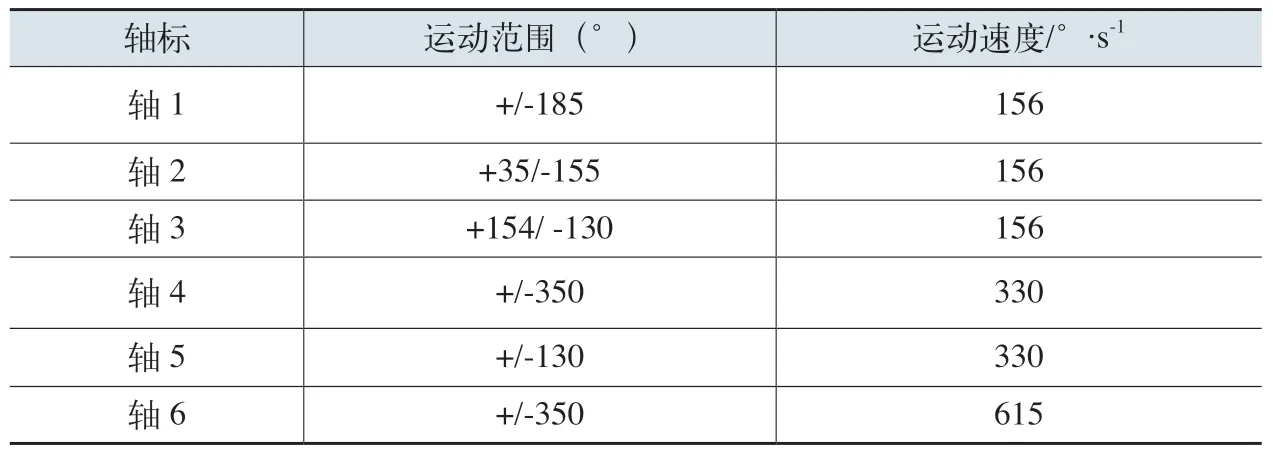

(2)机械手臂 机器人手臂为KUKA—KR型机器人(见图2),采用铝合金铸造结构,所有轴都采用免维护交流伺服电动机驱动,使用无间隙的传动组件和绝对编码器。优化的驱动能力,高精度位置监测系统,大功率伺服系统,保证了机器人具有高度的动态特性和良好的精度。第二轴采用前置设计,在同样保证机器人灵活性的同时,最大地增加了机器人的有效工作范围。械手臂轴运动参数如表1所示。

图1

图2

表1 库卡KR16机械手臂轴运动参数

2. 激光扫描系统

激光扫描系统是此款焊接机器人工作站的核心部件,四束激光眼通过扫描角焊缝的两平面的公共交线反馈给到机器人,机器人系统通过数据收集后,将路径记忆储存到控制中心,由控制中心通过离线编程软件控制包来控制机器人焊接(见图3)。

激光眼直线最快扫描速度为7.2m/min,扫描精度为±0.5mm,对工件分区域扫描后平均速度为2~3m/min。激光扫描系统支持系统的暂停,中间断电恢复起弧功能。

3. 焊接参数输入界面

支持三维建模,直接按照焊接工艺要求布置焊道,包括焊道长度、焊道间距;通过输入界面参数,来控制机器人焊系统的焊接电流、电弧电压、焊枪起收弧时间、焊接手臂姿态等各种参数,让人机对话更简单实用。

4.电源配置

配置德国EWM多功能逆变电源,实现大功率脉冲焊接,保障了焊接电弧的亚射流状态,焊接飞溅较少(见图4)。

该电源特别配置了线控器RC1,可以同机器人控制盒放置在一起,或者悬挂在龙门架立柱上,焊接过程中的参数一目了然,同时方便操作人员操作。

二、自卸车后板焊接应用

1. 自卸车后板结构

自卸车后板由后板上下框、左右框、横梁、竖梁及外框加强筋组成。自卸车后板规格板厚不一,常规车型宽度为2 300mm,高度根据车型配置尺寸不一,尺寸在1000~2100mm之间。

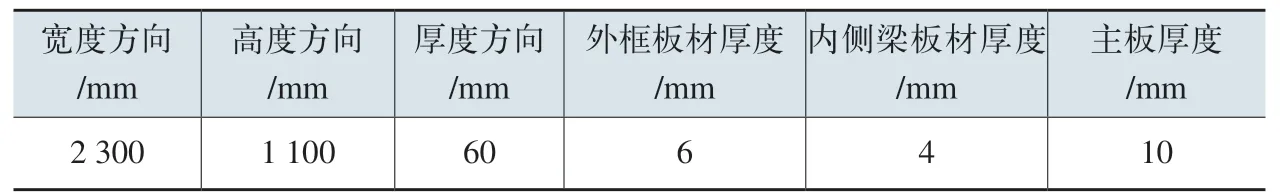

为了验证上述激光眼机器人工作站的使用价值和效果,以通用1.1m箱高后板作为试焊工件。后板规格如表2所示。

2. 工件组对间隙控制

KUKA机器人焊接系统要求工件组对间隙≤2mm,现公司剪板、折弯设备在数控挡板精度保证的前提下,下料公差控制在1.5mm以内,后板组对过程中,将组对误差向外框积累,保证方格内侧的组对间隙。

为了避免后板铆接点与焊接起收弧点重合,组对铆接焊点严禁焊在三线重合处,方格内焊点间距≥300mm、外框及加强贴板焊点间距≥500mm,铆焊点高度≤4~5mm。

3. 激光眼焊接扫描过程

激光眼对后板每个方格内侧进行单个扫描,先横向后纵向对焊缝进行逐一扫描,机器人扫描速度约2m/min,整个后板方格内侧扫描时间约3mi n, 后板左右框需要二次独立扫描,扫描时间约2mi n,整个工件扫描时间约5min。由于后板上框为折边结构,焊道位置不利于机器人手臂姿态调节,所以采用人工焊接,对此部位不进行扫描。

图3

图4

表2 后板规格

图5

4. 焊道布置及焊接顺序

按照后板焊道工艺布置进行三维建模,试件焊道布置如图5所示。外框与内梁、横梁与竖梁接触部位的槽型焊道满焊,方格内侧焊道为段焊,焊道长度80mm,两条均布,左右框与主板焊接3段,每段200mm均布;下框与主板焊接5段,每段200mm均布;加强板焊道满焊,整个后板焊道长度约18m左右。

焊接顺序为两边对称焊接,先焊左侧焊道,焊完之后行走到对角边方格内侧焊接。

5. 焊接试验过程

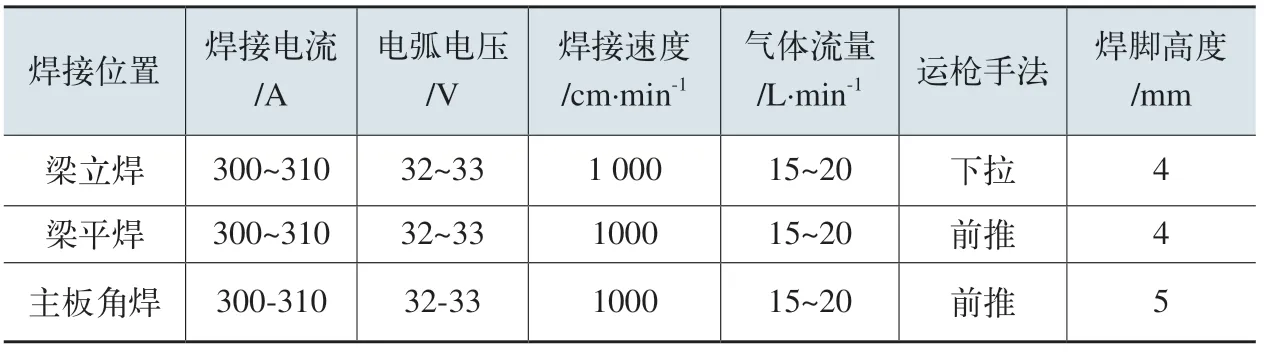

(1)第一次试验过程 主板为10mm后板,人工焊接平均焊接速度为300~400mm/min,为了提高焊接速度,将焊接机器人的焊接速度按1 000mm/min;焊接参数如表3所示。

由于焊接速度过快,焊脚高度未能达到6mm,同时部分横梁焊道由于焊接电流、电弧电压过高被焊穿。

(2)第二次试验过程 在第一次试焊的基础上,将横梁的焊接电流调节到300A,电弧电压调节到31V左右,按照同样的焊接顺序及参数焊接(见表4)。

试验结果显示梁立焊、平焊位置有被焊穿现象,角焊缝成形较好,因此应适当降低立焊、横梁角焊的焊接热输入来控制焊接质量。

(3)第三次试验过程 适当的调节梁的立焊、平焊的热输入,将主板的角焊、梁的立焊、平焊分别制定焊接参数,将焊接速度调制700mm/min左右,具体参数如表5所示。试验结果表明横梁平焊、角焊成形均较美观

三、后板焊接人数的优化方案

1.机器人焊接节拍

机器人焊接节拍包括激光寻位时间+焊接时间,不计组对时间,机器人焊接过程中,操作工人可对另一个工位的后板进行补焊、吊装工作。单台机器人焊接 时间如表6所示。

2. 人工焊接节拍

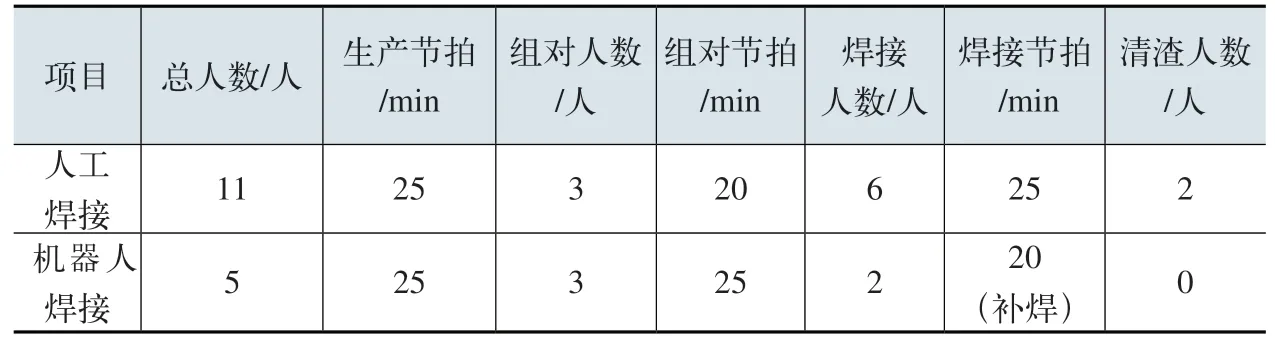

现阶段的后板班组有11人、生产节拍为25mi n/台,其中组对3人、焊接人数为6人,清渣工2人;平均到单个人工焊接时间如表7所示。

3. 配置焊接机器人方案

通过以上各种数据分析,对后板配置两台焊接机器人,每台焊接机器人配置双工位,铆接工人后板组对与焊接采用流水线生产方式,组对与焊接同时进行,组对配置3人、操作机器人配置两名焊工,焊工在机器人焊接过程中,可对另一工位的后板进行补焊操作。具体优化人员如表8所示。

两台焊接机器人优化工人6名,公司在一定程度上降低了劳动成本,特别在生产的淡旺季,机器人焊接优势更加明显。

表3 焊接参数

表4 焊接参数

表5 焊接参数

表6 单台机器人焊接时间(min)

表7 单个人工焊接时间 (min)

表8

四、结语

自卸车箱体后板通过开发引进倒挂式KUKA—KR16型号焊接机器人,外带激光扫描系统的焊接机器人工作站,从长远角度考虑降低了生产产本,提升了生产效率。 并且通过多次试验,对10mm主板后板工件的焊接,采用合适的焊接参数,即可保证获得良好的焊道质量。