消油剂乳化性能评价方法及影响因素研究进展*

李明,钱国栋,牛志刚,杨静

(1.中海油能源发展采油服务公司 天津 300452;2.中海石油环保服务(天津)有限公司 天津 300457)

随着海上原油开采及原油远洋运输业务的日益增多,溢油事故发生的风险也不断增加。溢油事故发生后,传统的以机械方法为基础的溢油应急处置措施易受到天气、海况等条件的限制,无法发挥效用。消油剂可通过飞机、船只喷洒,迅速分散海面浮油,在无法采用机械方法回收时,及时喷洒消油剂是快速有效的应急处置手段。

消油剂是一种表面活性剂与溶剂的混合物,可有效降低油水界面的表面张力,使水面溢油乳化分散到水体中,进而大大提高溢油的自然分散速率、生物降解速率和光化学氧化速率,从而减小溢油对海洋生态系统的影响,保护岸线环境及敏感生态系统。

消油剂性能主要包括物理性能、乳化性能和生物毒性3个方面。其中,与消油剂使用效果直接相关的是其乳化性能,它直接反映消油剂乳化分散原油的能力。针对消油剂产品开展的乳化性能评价及影响因素研究是实施产品性能筛选、指导产品优化升级、探索消油剂作用机理的重要手段。

1 乳化性能评价方法

针对消油剂乳化效果开展的性能评价按测试规模主要分为3种类型:在实验室开展的小型实验;利用波浪槽开展的中试规模的试验;在海上进行的现场试验。

实验室规模的小型实验被广泛应用于消油剂产品性能的比较测试及研究不同环境因素(温度、盐度等)对其效果的影响[1]。但是实验室测试方法有其局限性,由于测试容器的空间限制,无法模拟真实使用环境中被乳化的溢油在风浪及流的作用下在水体中的稀释、迁移效果。

在海上开展现场试验,可以真实地反映消油剂在自然环境中的使用效果。但由于对试验期间的天气条件及试验参数难以控制、取样困难、且难以进行平行试验,导致试验结果往往不具有代表性。值得注意的是,现场试验会对海洋环境造成一定程度的污染,需得到政府相应部门的批准后才可以实施。

因此,利用波浪槽模拟真实环境条件下波浪和流的影响,成为现阶段研究消油剂乳化效果的最佳手段。波浪槽模拟实验可根据设定的试验条件反复进行试验,试验结果的真实性、可靠性较其他两种方法大大提高[2]。下面主要就实验室规模小型实验及波浪槽内进行的中试规模试验进行简要介绍。

1.1 实验室评价实验

我国针对消油剂产品乳化性能的测试方法主要按照国标GB18188.1-2000《中华人民共和国国家标准—溢油分散剂技术条件》及行业标准HY044-1997《中华人民共和国行业标准—海洋石油勘探开发常用消油剂性能指标及检验方法》中规定的测试方法进行。两个标准中规定的测试方法的基本原理都是利用油在消油剂作用下,形成O/W 型乳化液。三氯甲烷作溶剂萃取乳化液中的油,在650nm 波长下测定萃取液的吸光度,根据标准曲线计算出乳化液中油的浓度。根据油的浓度(mg/L)计算出乳化分散在水体中油的量,与加入油的量的百分比即为乳化率。

国外针对消油剂产品乳化性能的测试方法众多,本研究选择美国环境保护署(EPA)颁布的涡流瓶测试法(swirling flask test,SFT)、带挡板摇瓶测试法(baffled flask test,BFT)进行阐述说明。这两种方法在国际上被广泛接受并使用,且后者是前者在实际使用过程中出现问题后的改进方法。SFT 和BFT 测试方法的原理与我国国标、行业标准是相同的,都是根据计算乳化分散在水体中油的量与加入油的量的比值来确定消油剂对原油的乳化分散能力。

美国环境保护署于1994年10月将SFT 方法作为正式的消油剂产品乳化性能实验室筛查方法。但使用后的第一年该方法就暴露出了严重的问题,消油剂生产厂商及各实验室针对美国国家应急响应计划(NCP)产品目录中的各消油剂产品进行测试的过程中,测试结果相差较大,重现性差[3]。通过随后对SFT 方法展开的调研中发现,产生的误差主要与以下方面有关:①消油剂、原油、海水在反应容器内的混合速度;②稳定时间;③实验所使用的反应容器类型[4]。针对上述问题,新型的反应容器被设计,并最终确定了实验操作条件:①混合速度为200r/min;②稳定时间为10min;③采用底部带凹槽及分支结构的新型反应容器。不同实验人员利用BFT 测试方法得到的实验结果的标准离差率小于11%(某些情况下,SFT 实验结果的标准离差率高于100%),显示出良好的可重复性[5]。

有关我国国标、行业标准以及美国环境保护署颁布的SFT、BFT 方法的具体实验步骤在这里不做赘述。实验室小型实验的测试准确程度,取决于其测试效果能否反映消油剂在真实环境中的使用效果。BFT 实验过程中,容器内海水、原油及消油剂的混合较SFT 实验更加均匀,BFT实验中液体的湍流情况与真实环境条件中的更为接近[6]。

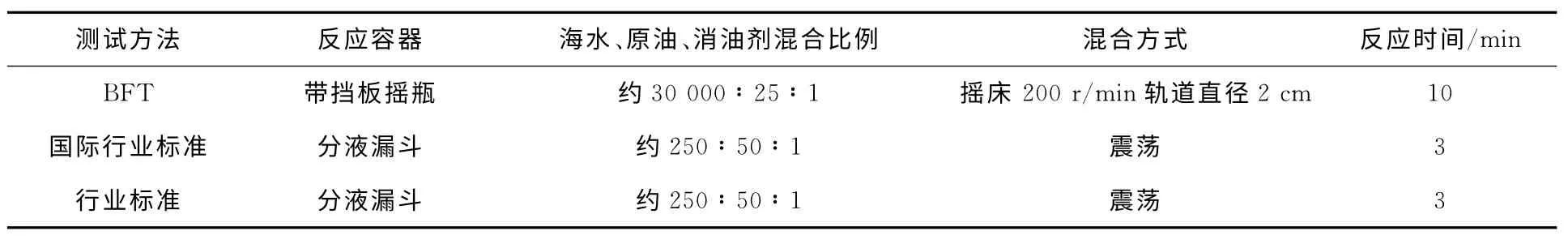

需要注意的是,尽管在测试原理上,我国国标、行业标准同BFT 方法是一致的,但在分析测试步骤上,我国现行的两种方法与BFT 方法还存在着一些差异(表1)。

表1 不同测试方法的比较

可以看出,我国国标及行业标准中选择的反应容器为分液漏斗,与BFT 方法中底部带凹槽及分支结构的反应容器相比,分液漏斗形状较规则,混合过程中容器对液体提供的混合能量是有限的。从混合方式上看,BFT 方法利用的是摇床在规定条件下(200r/min,工作轨道直径2cm)进行的机械混合[7],可以有效地避免由于实验人员人为原因引入的误差。从海水、原油、消油剂的混合比例来看,我国采用的测试方中油水比例(OWR)高于BFT 方法。相关研究表明,油水比例在1∶1 000~1∶12 000的区间内,测试结果是相对稳定的,当油水比例过高时(小于1∶500时),实验结果误差较大[8]。因为反应容器的空间是有限的,水体中乳化油颗粒越多,其碰撞频率就越大,小油滴聚集后会重新上浮至水面,影响测试结果的准确性。从反应时间上看,我国采用的测试方法中规定的反应时间也少于BFT 测试方法。

实验室内针对消油剂乳化效果开展的性能评价,由于受实验容器体积的限制,无法反应乳化油颗粒在真实环境中的迁移、稀释过程。尽管如此,由于其实验过程简单、操作流程规范、实验结果重现性较好等优点,成为消油剂产品筛选及性能评价常用测试方法。

1.2 波浪槽模拟试验

从以上关于实验室评价实验的论述中可以发现,实验容器的空间大小是决定实验结果在多大程度上反映真实条件下消油剂乳化效果的主要因素。波浪槽具有反应空间充分、可根据实验要求模拟波浪和流等环境条件、测试方法多样等特点,近年来成为研究消油剂乳化性能及影响条件的主要手段。

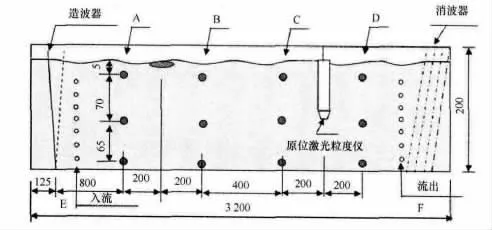

现阶段,利用波浪槽开展相关研究较深入的是加拿大海上油气环境研究中心(center for offshore oil and gas environmental research,Canada)的研究人员利用波浪槽系统对消油剂使用效果开展了为期5年的研究,下面就波浪槽的功能设计进行简要介绍(图1)。

图1 波浪槽模拟实验装置(单位:cm)

该波浪槽长32m,宽0.6m,深2m,工作水深约1.5m。波浪槽一侧设置有造波板,另一侧设置消波器。造波器通过电脑控制,可根据试验要求在波浪槽内产生不同类型的波浪。池壁不同水平、纵深位置设置取样点,通过测试不同时间水体中乳化油浓度的变化趋势,反映消油剂的乳化性能,乳化油滴粒径通过设置在波浪槽内的原位激光粒度仪进行测量。

1.2.1 造波系统

造波板与可调凸轮相连,利用电脑对凸轮冲程的控制实现对波高的调整。调整凸轮转速,控制造波的频率。利用扫频技术生成破碎波,即两个不同频率的相叠加,导致波高增加直至破碎。

1.2.2 流模拟系统

池内设置有直流式的流模拟系统,入流口在造波器一端,流出口在消波器一端。系统包括海水储罐、电动水泵、沉淀池、过滤系统、配水管、进水管、流量计、控制阀、调整旁路和出水管等组成。根据不同的造波条件,选取适宜的流速,抵消高频条件下波浪槽内产生与波前进方向相反的水下逆流对试验结果的影响,这种逆流的形成是前进波的斯托克斯表面漂移引起的。流模拟系统的设置,使波浪槽能够更加真实地模拟自然条件下被乳化分散的溢油在水体中的迁移、稀释过程。

1.2.3 取样系统

波浪槽共设有12个取样点,4组不锈钢采样器设置在波浪槽不同的水平位置,每个采样器并联3个不同纵深位置的注射器。样品收集后,经二氯甲烷萃取后测定吸光度,计算出样品中乳化油的浓度。

1.2.4 油滴粒径测试系统

水体中乳化油颗粒粒径通过设置在波浪槽内的原位激光粒度仪LISST-100X 进行测定,粒度仪垂直放置在原油喷洒位置的下游约8m,距水面60cm 左右的位置。在整个试验过程中,粒度仪可自动测试水体中乳化油颗粒的粒径分布情况,测试范围为2.5 ~500μm。此方法在墨西哥湾深水地平线溢油事故中也得到了应用,原位激光粒度仪的测试数据被应用于溢油处置过程中的环境影响评估以及乳化油归宿及迁移模型的验证中[9]。

与实验室评价方法原理相同,波浪槽内消油剂的乳化效果可以通过测定水体中乳化油浓度及油滴粒径分布来进行分析[10]。在波浪槽内加入原油后,在原油表面喷洒消油剂,打开造波装置,原油在波浪及消油剂的乳化分散作用下,一部分被乳化分散成小的颗粒悬浮在水体中。随着时间的变化,水体中不同位置的乳化油浓度及颗粒粒径不断发生变化,最终趋于动态稳定。通过在波浪槽不同水平、纵深位置取样测试乳化油浓度及颗粒粒径来评价消油剂对原油的乳化分散效果。改变不同的环境条件,通过以上两个指标考察不同环境条件对消油剂乳化效果的影响。

实验室规模的小型实验,受测试容器体积的限制,乳化油颗粒集中在一个较小的封闭空间中,油滴碰撞频率较高,易于重新聚集并上浮至水面,仅反映出消油剂与原油的接触效率。而利用波浪槽开展的中试规模的试验,不仅反映了原油在水体中的乳化分散过程,还反映了乳化油颗粒在水体中的迁移与稀释过程。由于波浪槽能够提供充分的扩散区间,有效降低了由于乳化油颗粒重新聚集后上浮水面造成的实验误差,因而更加能反映出消油剂与原油在真实环境下的作用结果[11]。

2 乳化性能影响因素

消油剂乳化分散溢油是一个复杂的物理、化学过程,受众多因素的影响。没有消油剂存在的情况下,溢油在适当的环境条件下(主要为风、浪、流等)也可以被分散在水体中,这个过程是一个物理分散的过程。消油剂中的表面活性剂组分显著降低了油水间的界面张力,这个过程是一个化学和物理双重作用下的分散过程。

Li等[12]利用波浪槽研究消油剂在原油乳化分散过程中的作用发现,在没有消油剂存在的条件下,仅有少量溢油(约8%~19%)被分散、稀释在水体中,水体中乳化油颗粒粒径较大且分布呈现单峰对数正态分布;有消油剂存在的情况下,乳化分散在水体中的原油比例相应提高(规则波:约20%~30%;破碎波:约40%~60%),乳化油颗粒粒径变小,粒径分布呈现双峰、三峰对数正态分布。

水体的剪切力促使溢油与消油剂互相混合,摩擦力导致了流体动能的损耗,促使水面的油层被打碎成体积较小的油颗粒,溢油被乳化分散到水体之中,这种作用在有消油剂的存在下更为明显。有海流存在条件下,平流与扩散作用稀释了消油剂作用区域水体中的乳化油颗粒。乳化油颗粒的碰撞频率得到降低,抑制了因乳化油颗粒重新聚集。因此,海流能够显著提高消油剂对溢油的乳化分散效果[12]。

从上面的分析可以看出,消油剂与溢油作用后,经历了接触、反应、破碎、乳化、分散、稀释等一系列变化过程,最终达到动态稳定状态。影响消油剂乳化效果的因素很多,其主要因素有乳化油颗粒粒径、波浪类型、原油黏度、环境温度等,下面就这些影响因素做简要介绍。

2.1 颗粒粒径

消油剂的乳化分散效果最终是由乳化油颗粒粒径分布决定的[13],溢油乳化分散在水体中,由于其颗粒粒径的不同在水体中呈现不同状态的行为归宿。乳化较充分的小油滴颗粒粒径约为几十微米,因其上浮速度较小在水体中趋于悬浮状态,在紊流的扩散作用下,可广泛地分散于水体中,通过生物降解作用被快速地去除。相反的,大油滴粒径约为几百微米,在水体中易于重新结合并新上浮至水面,除非存在巨大的混合能量(破碎波)能够抵消大油滴在水体中所受到的浮力[14]。Li等[15]通过波浪槽实验发现,化学分散所形成小油滴的平均粒径不大于200μm,不充分分散所形成的大油滴平均粒径不小于400μm。

2.2 波浪类型

波浪类型对消油剂能否最大限度地发挥其乳化、分散作用的影响是巨大的,波浪强度与乳化油颗粒粒径大小的关系也十分密切。Li等[15]在研究中发现,在规则波条件下,无论使用消油剂与否,水体中乳化油颗粒均处在较高水平(400~450μm);在破碎波条件下,即使不使用消油剂,短时间内水体中乳化油颗粒粒径显著下降(10min 下降至200μm),有消油剂作用的情况下,水体中乳化油颗粒粒径会继续下降(100~150μm)。

在不同波浪条件下,测试波浪槽表层水体中的乳化油浓度,规则波条件下表层水体中的乳化油浓度远远高于破碎波条件下的,证明破碎波更加有利于将溢油从水体表面带入水体中去,增加了 水 体 中 乳 化 油 的 浓 度[11,15]。Shaw 等[16]也 通过实验证明破碎波在溢油与消油剂混合过程中扮演着一个重要的角色,它能够促进油层乳化分散到水体中。

破碎波的典型特征是,波峰前进方向的水平速度大于波的整体速度时,波浪造成的剪切速度促进了消油剂与油的混合过程[17],破碎波可以生成微小尺度的湍流,这些很小的涡流却具有非常大的速度梯度,使油颗粒变形、拉伸,最终使大油颗粒破碎成小颗粒[14]。

2.3 黏度与温度

国际海事组织(IMO)及联合国环境规划署(UNEP)颁布的消油剂使用指南中说明,在溢油事故发生后的4~6h内绝大多数的原油可以被消油剂消散。但通常条件下,消油剂无法分散重质原油[18]。

Trudel等[19]利用美国国家溢油应急测试机构(national oil spill response test facility)的Ohmsett波浪槽进行了模拟条件下消油剂黏度对乳化效果的限制试验,发现黏度位于2 500 ~18 690cP范围内的原油可以被消油剂较好地乳化分散;而黏度位于18 690~33 400cP范围内的高粘度原油则限制了消油剂的乳化分散作用。

Srinivasan等[20]利用BFT 实验方法,针对IFO180及IFO380两种原油进行实验,发现在混合充分的条件下,16℃时乳化效率约为5℃时的两倍。

Li等[15]利用波浪槽针对IFO180 原油(重质)进行实验,在破碎波及消油剂存在的条件下,高温条件下水体中乳化油浓度是低温条件下的几十倍甚至上百倍。反应温度16℃、破碎波条件下,Corexit 9500消油剂对IFO180的乳化效率可达90%;SPC100消油剂的乳化率也达到50%左右(Corexit 9500、SPC100为美国NCP 列出的产品;IFO180 油品的基本性质:15℃条件下比重0.96、API度12.5°、倾点-9℃、闪点75℃)。

3 小结与展望

乳化性能是消油剂产品最重要的性能之一,反映消油剂产品对原油的乳化分散能力,通过不同的测试方法对消油剂乳化性能进行评价并研究其影响因素,可以更好地指导消油剂的使用。

(1)实验室规模的小型实验具有测试时间短、程序简便等特点,是消油剂乳化性能评价的常用方法,采用新型测试容器、优化测试流程可大大提高测试效果的可重复性及准确性;波浪槽具有较大的测试空间,可模拟环境条件下原油的乳化分散过程,通过测试水体中乳化油浓度及颗粒粒径分布评价消油剂乳化效果。

(2)原油被消油剂乳化分散是一个复杂的物理、化学过程,颗粒粒径决定了水体中乳化油颗粒的稳定状态,消油剂存在条件下产生大量的小粒径乳化油颗粒,通过稀释扩散等作用在水体中达到动态稳定。破碎波在原油与消油剂混合过程中扮演着重要的角色,波浪强度与乳化油颗粒粒径有着紧密的联系。在适当的温度及波浪条件下,重质原油也可以被消油剂有效地分散。

(3)在墨西哥湾深水地平线溢油事故应急处置过程中,水下消油剂喷洒技术首次被使用。获得良好使用效果的同时也向大家展示出消油剂使用的新视角、新思路。现阶段,针对消油剂开展的相关研究仍以水面研究为主,开展消油剂水下使用效果及相关影响因素的研究,是今后消油剂研究的重要方向。

[1]CHANDRASEKA R S,SORIALG A,WEAVER J W.Dispersant effectiveness on three oils under various simulated environmental conditions[J].Environmental Engineering Science,2005,22(3):324-336.

[2]NRC.National research council:understanding oil spill dispersants:efficacy and effects[R].Washington D C:National Academies Press,2005.

[3]VENOSA A D,KING D W,SORIAL G A.The baffled flask test for dispersant effectiveness:a round robin evaluation of reproducibility and repeatability[J].Spill Science &Technology Bulletin,2002,7(5-6):299-308.

[4]VENOSA A D,SORIAL G A,URAIZE E F,et al.Research leading to revisions in EPA’s dispersant effectiveness protocol[J].International Oil Spill Conference Proceedings,1999(1):1019-1022.

[5]SORIAL G A,VENOSA A D,KORAN K M,et al.Oil spill dispersant effectiveness protocol.Ⅰ:impact of operational variables[J].Journal of Environmental Engineering-ASCE,2004,130(10):1073-1084.

[6]KAKU V J,BOUFADEL M C,VENOSA A D.Evaluation of mixing energy in laboratory flasks used for dispersant effectiveness testing[J].Journal of Environmental Engineering,2006,132(1):93-101.

[7]SUIDAN M T,SORIAL G A.Analysis of dispersant effectiveness of heavy fuel oil and weathered crude oils at two different temperatures using the baffled flask[R].Final Report on U.S.EPA Contract,2005.

[8]FINGAS M F,DEBRA L M,WHIT E B,et al.Laboratory testing of dispersant effectiveness:the importance of oil-to-water ratio and setting time[J].International Oil Spill Conference Proceedings,1989(1):365-373.

[9]LI Z K,LEE K,KEPKEY P E,et al.Monitoring dispersed oil droplet size distribution at the Gulf of Mexico deepwater horizonspill site[J].International Oil Spill Conference Proceedings,2011(1):377.

[10]LI Z K,LEE K,KING T,et al.Oil droplet size distribution as a function of energy dissipation rate in an experimental wave tank[J].International Oil Spill Conference Proceedings,2008(1):621-626.

[11]LI Z K,LEE K,KING T,et al.Evaluating crude oil chemical dispersion efficacy in a flow-through wave tank under regular non-breaking wave and breaking wave conditions[J].Marine Pollution Bulletin,2009,58(5):735-744.

[12]LI Z K,LEE K,KING T,et al.Evaluating chemical dispersant efficacy in an experimental wave tank:2-significant factors determining in situ oil droplet size distribution[J].Environmental Engineering Science,2009,26(9):1407-1418.

[13]DARLING P S,MACKA Y D,MACKA Y N,et al.Droplet size distributions in chemical dispersion of oil spills:towards a mathematical model[J].Oil and chemical pollution,1990,7(3):173-198.

[14]LI M,GARRET T C.The relationship between oil droplet size and upper ocean turbulence[J].Marine Pollution Bulletin,1998,36(12):961-970.

[15]LI Z K,LEE K,KING T,et al.Effects of temperature and wave conditions on chemical dispersion efficacy of heavy oil in an experimental flow-through wave tank[J].Marine Pollution Bulletin,2010,60(9):1550-1559.

[16]SHAW J M.A microscopic view of oil slick break-up and emulsion formation in breaking waves[J].Spill Science and Technology Bulletin,2003,8(5-6):491-501.

[17]LEE K.Oil spill response:aglobal perspective[M].USA(Houston):Springer Netherlands,2008:143-157.

[18]IMO/UNEP.Guidelines on oil spill dispersant application[R].London:International Maritime Organization,1995.

[19]TRUDEL K,BELORERC,MULLINJV,et al.Oil viscosity limitation on dispersibility of crude oil under simulated at-sea conditions in a large wave tank[J].Marine Pollution Bulletin,2010,60(9):1606-1614.

[20]SRINIVASAN R,LU Q L,SORIAL G A,et al.Dispersant effectiveness of heavy fuel oils using baffled test[J].Environmental Engineering Science,2007,24(9):1307-1320.