飞机机翼前缘与缝翼数字化装配协调技术研究

齐鹏斌

飞机机翼前缘与缝翼数字化装配协调技术研究

齐鹏斌

齐鹏斌 薛兰珠

中航飞机西安飞机分公司

齐鹏斌,中航飞机西安飞机分公司制造工程部工艺处,工程师,从事飞机数字化装配协调技术、构型管理等方面的研究。

飞机产品设计采用了MBD技术,研制周期短、技术难度高的特点使得机翼前缘与缝翼采用数字化装配协调技术成为必然选择。本文介绍了机翼前缘与缝翼产品技术要求及装配协调难点,确定了数字化装配协调方法和技术措施,实现了飞机机翼前缘与缝翼在总装配现场所有交点一次对合成功,展示了此类方法的应用前景。

飞机装配对于有协调关系的部位,为了保证其互换协调性,传统上一直采用模拟量传递方式,即用标准工艺装备来保证其外形和交点的协调性。随着数字化技术的发展,产品设计机翼前缘与缝翼采用了MBD(Model Based Definition,基于模型定义)技术,为数字化装配协调技术应用奠定了基础。本文针对数字化协调与模拟量协调方法,结合机翼前缘与缝翼产品技术要求及装配协调技术难点,制定了数字化装配协调方法和技术措施,并在实践中得到成功应用。

飞机装配协调方法

模拟量协调

传统的飞机制造是利用模线-样板-标准样件-生产工装,把飞机的设计要求传递到最后产品上的。其尺寸传递环节多、路线长,产品的制造准确度低,难以满足飞机的高精度要求。

数字化协调

在数字化装配协调体系中,采用独立制造原则保证产品的制造准确度,在保证产品制造符合性的基础上以保证产品的协调性。在装配的过程中,采用激光跟踪仪等数字化测量设备,保证零组件在坐标系中的正确空间位置。

机翼前缘与缝翼数字化协调技术

机翼前缘与缝翼产品技术要求

零组件组成

机翼前缘由前梁、机加加强隔板、普通机加隔板、前墙、金属化铣上蒙皮、复合材料下蒙皮等组成。

产品技术要求

结构轴线偏离理论轴线的允许值为:加强肋的结构轴线偏差为±0.2mm;缝翼梁的结构轴线偏差为±0.2mm;端肋的结构轴线偏差为±1mm;隔板的结构轴线偏差为±1mm;前缘加强隔板的结构轴线偏差为±0.1mm。每段缝翼加强肋耳片前、后交点的同轴度要求ф0.3mm。

装配协调难点分析

装配难点

(1)前梁的装配难点

前梁外形、梁腹板面的平面度等参数是决定后续各零件装配准确度的关键。如何准确检查前梁各项参数的偏差,以便提前考虑应对措施,是前梁准确装配的难点之一。

梁定位的准确性直接影响机翼总装肋装配的准确性。如何对梁进行精确定位,采用什么样的定位形式,是前梁装配的难点之一。

(2)加强隔板组件的装配

加强隔板共分4组,每组4个,共16个。每个加强隔板之间的相对位置、加强隔板相对于前梁位置的准确性,将直接影响前缘缝翼的成功悬挂。因此,加强隔板必须精确定位,而如何保证加强隔板的精确定位是固定前缘装配难点之一。

(3)机加隔板的装配

机加隔板相对于前梁位置的准确性会直接影响前缘上下翼面蒙皮的装配。机加隔板外形相对于前梁外形之间的阶差不好控制,这是前缘装配的难点之一。

协调难点

(1)固定前缘的内、中、外段均安装缝翼,缝翼是活动面,每段均有互换要求,各段的协调就非常重要;加强隔板间距相对于缝翼滑轨间距位置的准确性,影响前缘缝翼的成功悬挂和协调互换。

(2)缝翼加强肋的结构轴线偏差为±0.2mm;实际装配时存在缝翼加强肋的结构轴线偏差;装配型架定位器经济定位精度:±0.127mm;定位精度应控制:±0.08mm。

(3)前缘加强隔板的结构轴线偏差为±0.1 mm;实际装配时存在前缘加强隔板的结构轴线偏差;装配型架定位器经济定位精度:±0.127 mm;定位精度应控制:±0.08 mm。

(4)安装缝翼时,滑轨与径向滚轮之间的间隙要求,滑轨与侧向滚轮之间的间隙要求需要满足设计要求。缝翼滑轨与固定前缘加强肋滑轮架的间距、运动轨迹需要协调。

如何保证缝翼滑轨与固定前缘加强肋滑轮架的间距协调、运动轨迹协调,并满足缝翼互换要求,是固定前缘、缝翼的协调难点。

装配协调方法和技术措施

装配协调方法分析

(1) 模拟量协调方法

在飞机部件机翼固定前缘与缝翼的装配协调中,传统的模拟量协调方法,制造和装配依据不唯一,协调环点多,实物标工的设计和制造周期长,研制成本高,出现问题查找和问题定位很难。

(2)模拟量+数字化结合协调方法

采用间距量规和协调板(实物标工)+零件数控加工的协调方案。

为保证间距协调要求,按关联制造原则,选用缝翼滑轨间距量规和固定前缘加强隔板间距量规,用来协调滑轨与固定前缘加强隔板的间距关系。

为保证运动协调要求,按关联制造原则,选用固定前缘-缝翼滑轨孔位协调板,用来协调固定前缘加强隔板滚轮孔位与滑轨型面的空间位置关系。

模拟量与数字化结合协调方法在新支线飞机已取得成熟的经验,能确保新型飞机研制成功,但未完全消除传统的模拟量协调方法带来的缺点。

(3)全数字化协调方法

机翼固定前缘与缝翼采用MBD技术,MBD产品数据源唯一。以产品MBD数模为依据,零件与零件、零件与工装、工装与工装之间采用独立制造原则的全数字化协调方法。

最终协调方法的确定

综合权衡以上协调方法的优缺点,为适应基于MBD技术数字化环境下自动化装配技术的应用、取消实物标工、减少工艺装备数量、降低研制成本、缩短研制周期、提高产品质量,结合机翼前缘与缝翼产品技术要求及装配协调技术难点,确定采用全数字化协调的方法。

数字化装配协调技术措施

根据机翼前缘与缝翼产品结构特点及协调难点,保证缝翼滑轨与固定前缘加强肋滑轮架的间距协调、运动轨迹协调,是固定前缘、缝翼装配协调的核心。数字量传递协调路线如下。

(1) 飞机整体结构件(与飞机外形及定位相关)前缘加强隔板与缝翼滑轨结构件采用数控加工、数控检测。飞机钣金件模具数字化设计以及用数控方式加工,钣金零件数控加工。

(2) 在飞机坐标系下,工装设计人员以产品工程数模为原始依据,进行工装的数字化设计,并且在工装与产品定位相关的零件上用数控方式加工出所有的定位元素。带有理论外形或协调关系的工装型面采用数控加工、数控检测。

(3) 工装在装配时利用数字标工(数据)协调,采用激光自动跟踪测量系统测量,通过坐标系拟合,定位出零件的安装位置,满足安装基准的空间坐标及精度要求。

(4)运动机构交点协调采用数字量协调方法,交点定位器安装采用激光测量技术。

(5)为保证缝翼的悬挂交点与滑轮架滚轮、齿轮齿条沿机翼展向的协调性固定前缘、缝翼装配型架定位精度在±0.08mm。

(6)为保证缝翼的悬挂交点与滑轮架滚轮、齿轮齿条沿机翼弦向的协调性,关键零件固定前缘加强隔板4个滚轮孔、1个齿轮孔、滑轨与缝翼加强肋的2个连接孔位需要控制在±0.05 mm以内,在型架定位器上定位加强隔板的2个滚轮孔位要与零件镗孔夹具协调,滑轨与缝翼加强肋的2个连接孔位需要夹具之间协调(孔系一致原则)。

(7)合理设计装配顺序,减少应力装配、控制装配变形、进行容差分配、提高装配准确度。

(8)数字化方法测量方法

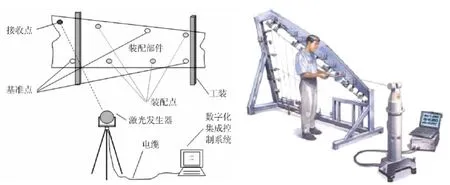

综合采用能实现高精度实时跟踪测量的激光设备,对产品进行数字化测量。内容包括测量基准点设置方案和测量方法,如图1所示。

图1 测量基准点设置方案和测量方法示意图

数字化装配工艺协调与容差分配制定

尝试选用了数字化装配工艺协调与容差分析Siemens Vis VSA软件工具,进行数字化装配工艺协调与容差分析。确定了影响装配准确度的主要尺寸,作为制造过程中的关键尺寸进行了控制。

结束语

飞机机翼前缘与缝翼采用数字化装配协调技术方案,采用数字量协调、合理制定容差分配、运用激光跟踪仪安装型架,对有协调关系的部位采用全数字量传递方式,经过了总装配验证:机翼固定前缘部件所有交点与其对应的缝翼部件所有交点一次对合成功。本协调方法可广泛应用于飞机部件装配协调中,具有广阔的应用前景。

10.3969/j.issn.1001-8972.2015.01.001