大断面回采巷道围岩破坏特征及控制对策

张 明

(山西晋城无烟煤矿业集团赵庄煤业有限责任公司,山西 长治 046605)

我国厚煤层储量占煤炭总量的45%以上,开采5 m以上的特厚煤层的生产矿井数占其总数的40.6%,矿井向大型化、机械化发展,掘进大断面巷道成为必然趋势。回采巷道主要布置在煤层中,由于煤层厚度的增大,其所处的地质条件也变得极为复杂,大断面回采巷道的支护问题已经严重影响了煤矿安全生产。合理有效的巷道支护技术是保证矿井安全生产、提高掘进速度、降低支护费用的关键。

1 工程概况

山西某矿工作面平均埋藏深度为430 m,主采厚度为6.69 m 的 3#煤层,煤层倾角 2°~6°,为近水平煤层,煤层赋存较稳定。煤层中一般含成分为泥岩或炭质泥岩的夹矸0~3层,夹矸厚度一般为0.20 m,节理裂隙发育。老顶为厚度10.75 m的泥岩,直接顶为厚度2.20 m的泥岩或砂质泥岩,直接底为厚4.25 m的泥岩,老底为厚2 m的细粒砂岩。该工作面运输平巷高4.5 m,宽5.5 m,为大断面沿底掘进巷道,支护问题较为突出。

2 巷道围岩破坏特征数值分析

2.1 模拟方案

本文利用FLAC3D数值模拟软件,采用控制变量法模拟不同高度和宽度下巷道开挖后围岩塑性区和表面位移变化情况,分析断面大小对巷道围岩稳定性的影响。所有方案中巷道均为沿底板掘进,当巷道高度改变时,顶煤厚度也相应发生改变。建立的模型要与现场实际情况相符,为了研究巷道高度变化对巷道围岩稳定性的影响,巷道宽度定为5.5 m,改变巷道的高度分别为:3.5 m、4 m、4.5 m、5 m、5.5 m、6 m;为了研究巷道宽度变化对巷道围岩稳定性的影响,巷道高度定为 4.5 m,改变巷道宽度分别为:4 m、4.5 m、5 m、6 m、6.5 m、7 m.通过对12 种方案的数值模拟,分析巷道高度变化和巷道宽度变化对巷道围岩稳定性的影响。

2.2 模型的建立

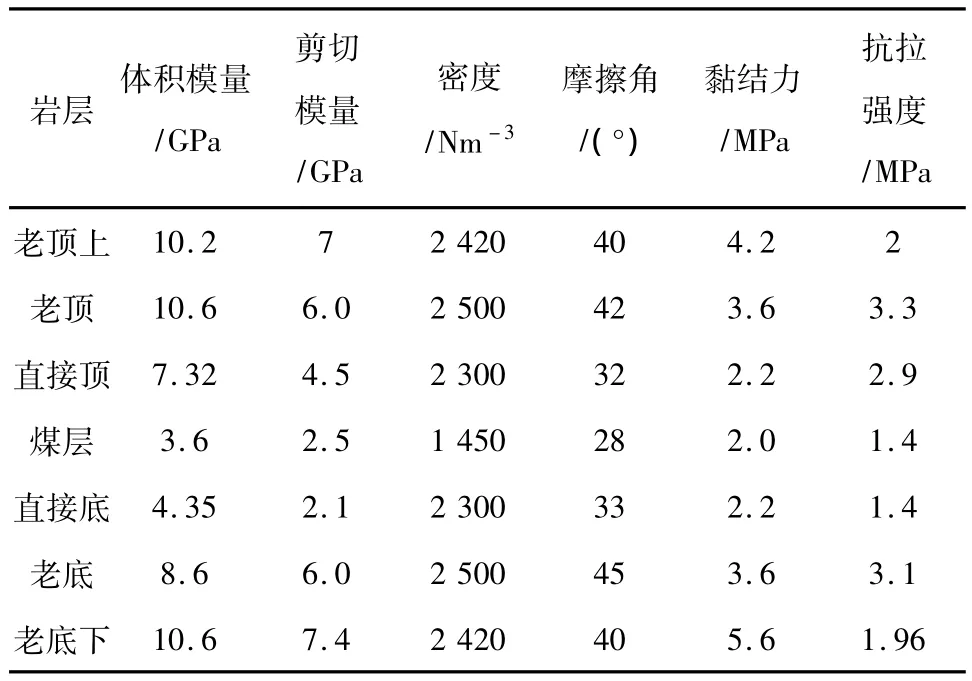

以工作面运输平巷地质条件为背景,建立模型,模型的长×宽×高=60 m×10 m×60 m,为提高云计算机运行速度和精度,选择巷道周边区域网格较密,远离巷道区域网格较为稀疏,共划分43 800个网格,49 654个节点,采用摩尔-库伦模型,模型采用的煤岩物理力学参数见表1.

2.3 巷道高度变化对围岩稳定性的影响

从巷道围岩塑性区模拟结果可知,随着巷道高度的增加,顶板和两帮围岩塑性区逐渐增大,巷道底板塑性区变化不大,而巷道两帮的塑性区范围增大较为明显,巷道顶板及顶角处的塑性区逐渐向两帮转移,两帮塑性区的破坏方式由拉伸破坏逐渐向剪切破坏转变,巷道围岩整体的塑性区范围逐渐增大。巷道高度<4.5 m时,顶板塑性区范围减小较为明显,两顶角由拉伸破坏逐渐变为剪切破坏,两帮塑性区缓慢向外扩展;高度>4.5 m后,巷道顶板塑性区范围随高度的增加变化不大,这主要是由于煤层松软破碎,巷道高度增加时,顶煤厚度逐渐减小,对顶板的影响程度逐渐降低。两帮塑性区范围增大较为明显,最大可达6 m,为控制巷帮塑性区的范围,必须采用锚索加强对两帮的支护,且锚索长度≥6 m.

表1 计算采用的煤岩力学参数表

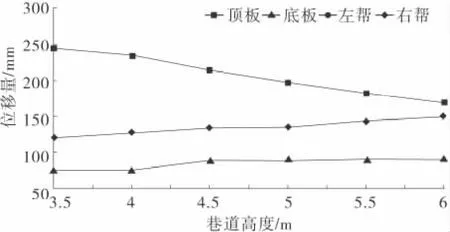

巷道宽度一定时,不同高度下顶板下沉量、底鼓量及左右两帮的位移量见图1(巷道两帮位移量重合)。

图1 不同巷道高度时围岩表面位移曲线图

由图1可知,随着巷道高度的增加顶板的下沉量减小,当高度>4.5 m时顶板下沉量的变化趋势减小,底鼓量也趋于缓和,两帮的移近量增大较为明显;当高度<4.5 m时顶底板移近量下沉量变化趋势较大。巷道高度为4.5 m时,与塑性区的变化情况基本一致,可以把高度为4.5 m作为巷道高度的一个分界点。

从以上分析结果可知,巷道顶煤厚度对围岩的稳定性有一定影响。当巷道顶板煤层较厚时,顶板的塑性区范围、顶板下沉量都较大,且随着顶煤厚度的降低,塑性区和顶板下沉量都逐渐减小,所以,在工程设计时,要尽量减小顶煤厚度。巷道高度增加时,两帮的塑性区和位移量随巷道高度的增加而逐渐增大,导致两帮破坏较为严重,所以,巷道高度增加时应注意加强帮部稳定。

2.4 巷道宽度变化对围岩稳定性的影响

从模拟结果可知,巷道高度一定时,不同宽度下两帮和底板的塑性区范围变化不大,而顶板的塑性区会随着宽度的增加而增大。巷道宽度<5.5 m时,随着巷道宽度的增加,围岩塑性区范围增速较为缓慢;当巷道宽度>5.5 m时围岩塑性区范围增长较快,特别是顶板两角的应力集中程度较大,破坏较为严重。巷道两帮主要以剪切破坏为主,顶底板及顶板两角主要以拉伸破坏为主。

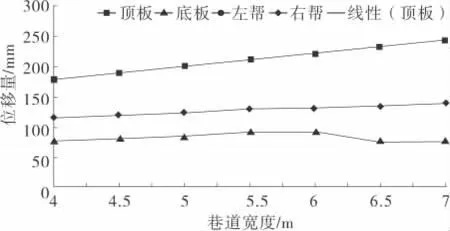

巷道高度一定时,不同宽度下顶板下沉量、底鼓量及左右两帮的位移量见图2(巷道两帮位移量重合)。

图2 不同巷道宽度时围岩表面位移曲线图

由图2可知,随着巷道宽度的增加,顶板的下沉量逐渐增大,加之顶板拉伸破坏严重,因此,顶板支护难度增大。为能有效地控制顶板的变形量,应采用锚索加强支护,以减少顶板的跨度。巷道宽度的增加对两帮和底板的影响程度较小,但从两帮位移数值上可知,两帮移近量随巷道宽度的增加而增大。结合巷道围岩塑性区范围大小,可把宽度为5.5 m作为巷道宽度的一个分界点。

由以上巷道高度和宽度变化对巷道围岩稳定性影响的分析结果可知:巷道高度增加,对巷道帮部的影响较为显著,并且对于沿底掘进的煤层巷道,应保证合理的顶煤厚度;巷道宽度增加,对巷道顶板的影响较为明显。因此,在选择大断面巷道支护时,对高帮巷道应加强帮部支护,对大跨度巷道应加强顶板控制。根据数值分析结果,考虑到矿井工作面接替和掘进设备的影响,工作面运输巷断面尺寸为高4.5 m,宽5.5 m,比较合理。

3 支护参数的确定

采用理论分析和数值模拟对支护参数进行研究,确定工作面运输平巷采用锚网索联合支护,支护参数主要包括锚杆材质、长度、直径、间排距、预紧力、锚固方式等。

1)材质。巷道的顶板和两帮均选用屈服强度和极限强度大的高强高预应力锚杆,杆体表面具有凹凸纹理,能够很好地保证锚杆与锚固剂之间有较大的黏结力,能控制围岩变形。

2)预紧力。给锚杆施加预紧力能较好地控制围岩变形,若是施加不当,不能达到理想的支护效果。当预紧力较小时,围岩变形量会增加较大;而预紧力过大时,控制围岩的效果不是很明显,且容易造成杆体破断。此处确定锚杆的预紧力为40 kN,锚杆螺母上的扭矩为400 Nm.

3)锚杆支护附件。主要有金属网、托盘、14#钢筋梯子等。顶板、两帮配套使用金属网,托板采用120 mm×120 mm×10 mm高强度托盘;顶托梁:d14双钢筋梯子梁,长度为5 300 mm;帮托梁:d14钢筋梯子梁,长单筋梯子梁长度为3 200 mm,短单筋梯子梁长度为1 200 mm.

4)锚杆(索)支护参数。

a)顶板支护。

顶板每排7根锚杆,间排距850 mm×900 mm,锚杆直径为22 mm,长度2 400 mm,铺有金属网5 700 mm ×1 000 mm,10#铁丝网规格40 mm×40 mm;采用树脂药卷锚固,树脂药卷的规格:1支双速2360、1支Z2360.

b)两帮支护。

两帮每排5根锚杆,间排距1 000 mm×900 mm,锚杆直径20 mm,长度2 400 mm,树脂药卷锚固,两帮铺金属网4 700 mm×1 000 mm,10#铁丝网规格40 mm×40 mm.

c)锚索布置。

锚索间排距1 400 mm×1 800 mm,10#铁丝网规格40 mm×40 mm,每2排锚杆打3根锚索,锚索直径18.9 mm,长度7 300 mm,树脂药卷锚固长度1 800 mm,每根锚索有1块规格为300 mm×300 mm×16 mm的高强托盘,配套锁具、调心球垫。

巷道支护断面图见图3.

图3 工作面运输平巷支护断面图

4 支护效果评价

为了对高为4.5 m,宽为5.5 m的大断面回采巷道支护效果进行评价,在巷道表面布置位移监测点,位移监测点布置在巷道顶底板和两帮的中心。巷道表面位移监测结果见图4.

图4 巷道表面位移监测曲线图

从图4可以看出,在巷道掘进完成一段时间内巷道表面位移上升速度较快,持续时间大概为10天,随着观测站与巷道掘进工作面距离的增大,巷道围岩变形速度逐渐减小,最终趋于稳定,巷道的掘进影响时间为45 d左右。巷道稳定后,顶底板移近量为60 mm,两帮移近量为84 mm,可知该支护参数选择合理,巷道围岩变形控制效果较好。

5 结语

1)巷道宽度一定时,随着巷道高度的增加,两帮塑性区增加较为明显;顶板位移量随着巷道高度的增加逐渐减小,两帮位移量随着巷道高度的增加而增大,而底板位移量变化不大。

2)巷道高度一定时,随着巷道宽度的增加,顶板塑性区增加较为显著;顶板和两帮位移量随着巷道宽度的增加逐渐增大,顶板变形增加较快,而底板位移量变化不大。

3)根据大断面巷道支护设计时,高帮巷道加强帮部支护,大跨度巷道加强顶板控制的原则,工作面运输平巷采用锚网索联合支护能有效控制巷道围岩的变形,保持巷道的稳定。

[1]张家荣,朱殿瑞.大断面巷道围岩破坏原因分析[J].山西焦煤科技,2012(11):51-53,56.

[2]樊百胜.联合支护技术在深部大断面巷道的应用[J].中州煤炭,2009,167(11):61-63.

[3]闫振东.大断面煤巷支护技术试验研究及新型锚杆机研发应用[D].北京:中国矿业大学,2010.

[4]张 农,高明仕.煤巷高预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):525-527.

[5]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007:11.

[6]张日林,王家臣,朱建明.大断面拖顶煤巷道支护参数优化研究[J].中国矿业,2012,21(12):96-99.