长平矿大采高工作面切眼小孔径预裂顶板技术

夏海涛

(晋城无烟煤矿业集团长平公司,山西 晋城 048006)

晋煤集团长平矿井为高瓦斯矿井,现主采3#煤层,煤层的平均厚度为6 m,采用倾斜长壁、全部垮落、后退式综合机械化大采高一次采全高的采煤方法。综采工作面采用两进两回四巷布置。4311工作面切眼沿顶沿底掘进,切眼的高度为6.7 m,由于老顶岩层致密坚硬,回采过程中不易垮落,使大采高工作面在初采初放时悬顶面积过大,容易造成瓦斯及顶板事故。原回采过的4307和4304工作面都采用大孔径75 mm钻孔,采用地质钻机进行施工,钻孔施工难度大,周期长,严重影响采掘衔接。因此,为了安全、快速和高效开采,采用小孔径钻孔对老顶进行弱化处理。

1 4311工作面基本情况

工作面采用倾斜长壁、全部垮落、后退式综合机械化大采高一次采全高的采煤方法。

回采工艺顺序为:割煤→拉架→推溜→清煤。

端头及超前支护采用单体柱配合板梁以及槽钢、锚索支护巷道顶板,工作面超前支护以外采用锚网带索联合支护。回风联络巷及回风通道使用打“田”字形木垛进行维护,并用钯钉对木垛层层进行连锁。

工作面布置的主要设备如下:

采煤机:艾苛夫SL500双滚筒采煤机1台。

刮板输送机:SGZ1000/1710刮板输送机1部。

液压支架:工作面机头到机尾分别布置ZYT12000/28/62型排头架3架,ZYGT12000/28/62型过渡架2架,ZY12000/28/62型中间架120架,ZYGT12000/28/62型过渡架1架,ZYT12000/28/62型排尾架3架,共计129架。

转载机:SZZ1200/375转载机1部。破碎机:PCM375型锤式破碎机1部。胶带输送机:DSJ140/250/3×400型皮带机1部。

2 地质及工作面支护情况

根据对4311工作面切眼顶板取岩样实测可知,切眼老顶主要为细粒砂岩,厚度>11 m,致密坚硬,稳定性好,一般不易垮落,属坚硬岩石;直接顶为砂质泥岩,裂隙不太发育,属半软质岩石,平均厚度为2.3 m.切眼采用锚网索支护,锚索的规格为 SKP22×1702·6300,加长锚固,锚索布置方式为“三花布置”,排距1 000 mm,间距1 800 mm/1 550 mm.锚杆为高强度锚杆MSGLW-500 22/2400,布置方式为排距1.0 m,间距900 mm,具体布置示意图见图1.

图1 4311工作面切眼强制放顶施工图

3 具体施工

4311工作面切眼宽 9.0 m,高 6.7 m,如果采用锚网索支护,切眼中采用大孔径75 mm专用钻机打孔非常困难:在支架安设前进行打钻,钻孔变形率较高;在支架安设后进行打钻,钻机体积较大,作业空间不能满足,为此提出了小孔径42 mm锚索钻机成孔方案。切眼支护密度大,特别是锚索支护,而且在以往顶板预裂后经常会发现锚索仍然起到很强的支护效果。为此浅孔预裂爆破须有目地的进行切断锚索,采用小孔径浅眼和深孔眼相配合的预处理方法。

表1 切眼炮孔参数表

3.1 浅孔预裂

4311工作面切眼采用浅孔炮眼预裂技术进行顶板处理,钻孔基本布置在锚索附近(300~500 mm),长度为4 m,主要目的就是切断锚索同时为深孔预裂提供理想的爆破自由面。

3.2 深孔预裂

1)炮眼布置。

工作面设备安装后,在切眼内距采空区侧巷帮2 m处顶板打双排眼,排距4 m(可根据切眼锚索布置调整,使炮眼与锚索保持300~500 mm),深度10.3 m,并在工作面两端头向外侧各打1组扇形炮眼,炮眼布置见图1.218 m长的切眼共布置88个深孔炮眼(分别用 A1、A2、A3…A43、A44代表 44 个第一排深炮孔;分别用 B1、B2、B3……B43、B44代表 44 个第二排炮孔),每排炮眼间距5 m,两排炮眼无错距。

2)钻孔孔径及炸药规格的选型。

根据实践经验和理论计算,炮孔d42 mm,炸药为d35 mm.径向装药不耦合系数为1.2,具体炮孔参数见表1.

3)深孔炸药安装。

装药可以采用自制软体炮棍装药,爆破使用的炸药为3#煤矿许用乳化炸药,炸药的药卷规格为d35 mm×200 mm,每卷炸药重200 g.雷管采用煤矿许用毫秒延期雷管。

小孔径钻孔采用常规导爆索起爆不易安装。研究提出采用双雷管起爆,分别安设在装药段中部和尾部。

4)切眼爆破时间。

在切眼安装液压支架后,进行打眼、装药、联线,在工作面切眼顶板退锚后进行爆破。放炮顺序从机尾向机头进行爆破。

爆破前,工作面通风系统按回采时的通风系统不变。

5)切眼炮孔爆破。

放炮使用BF-200型起爆器1台,起爆顺序:从43113巷侧工作面端头开始向43111巷侧端头分5次起爆,整个工作面炮眼分5次装药,按顺序起爆。

3.3 端头预裂

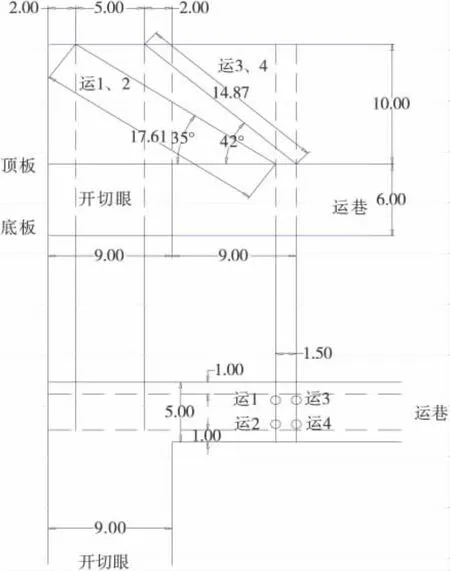

回风巷、运输巷爆破炮孔布置。

a)在回风巷施工炮孔4个(风1、风2、风3、风4).风1、2孔口距回风巷外帮1.0 m,距切眼内帮7.5 m,炮孔仰角为35°,风3、4孔口距回风巷外帮1.0 m,距切眼内帮9.0 m,炮孔仰角为42°.炮孔轴线方向与风巷轴线方向平行(炮孔仰角指炮孔与顶板之间的夹角)。

b)在运输巷施工炮孔4个(运1、运2、运3、运4).运1、2孔口距运输巷外帮1.0 m,距切眼内帮7.5 m,炮孔仰角为35°,运3、4孔口距运输巷外帮1.0 m,距切眼内帮9.0 m,炮孔仰角为42°.炮孔轴线方向与运输巷轴线方向平行(炮孔仰角指炮孔与顶板之间的夹角)。

4211工作面端头顶板弱化处理各炮孔参数与计算装药量表见表2.

表2 工作面设计炮孔参数与装药量表

炮眼布置见图2.

图2 端头小孔径炮眼布置示意图

4 取得成果

4.1 垮落情况

1)爆破时顶煤垮落情况。2月6日所有炮孔爆破完以后,垮落情况为大部分直接顶垮落,48~61、70#~77#直接顶局部垮落,可见到矸石。

2)工作面开始回采,顶板预裂处理以后,工作面上端头推进25.2 m时老顶来压;工作面下端头推进26.7 m时工作面老顶来压;工作面中部推进32.2 m时老顶来压。老顶跨落后基本充满采空区,相比4301—4310工作面初次跨落歩距均在42 m以上,效果相对突出。

4.2 炮孔爆破效果分析

4311综采工作面放炮以后,在运输巷打一斜长18 m,倾角45°钻孔对切眼预裂后进行了顶板窥视,主要观测切眼放炮后顶板的变化情况。

1)顶板0.0~5.54 m,属于浅孔爆破影响区,孔壁有明显裂纹,整体性差,破坏程度较大。

2)顶板5.54~11.22 m,属于深、浅孔叠加爆破影响区,从窥视视频可知,老顶破碎严重。

3)顶板12.97~16.27 m,属于深孔爆破影响区,孔壁有明显裂纹,老顶破碎较重。

5 创新点

1)长平矿首次在大采高切眼(宽9.0 m,高6.7 m)顶板预裂采用小孔径进行预裂。

2)提出了深浅孔综合预裂方法:以深孔爆破预裂老顶为主,以浅孔爆破破断锚索和增加深孔爆破自由面为辅的综合放顶方法。

3)深孔装药往往由于钻孔弯曲而无法安装,本次创新采用软体炮棍不会因此而无法安装。

4)小孔径深孔爆破因无法使用导爆索致使启爆困难,本次创新采用双雷管起爆,利用角线长度,合理布置雷管位置,启爆效果良好。

6 推广前景

通过此次对顶板预裂处理,减小了大面积垮落时易导致工作面瓦斯超限,移架困难等问题,杜绝了大面积顶板来压对设备和人员的危害,并减少了工作面由于大面积悬顶发生漏风的现象。

该项目研究成果简便可靠,易于实施,且经济实惠,不仅在该矿区具有广泛的应用前景,而且在国内类似条件的矿区也有重要的推广、使用价值,具有显著的社会效益,可为其他类似条件的矿区提供经验及借鉴。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003:26-27.

[2]方新秋,郝宪杰,兰奕文.坚硬薄基岩浅埋煤层合理强制放顶距的确定[J].岩石力学与工程学报,2010,29(2):25-27.

[3]李慧平.神东矿区厚基岩顶板强制放顶初探[J].陕西煤炭,2005(2):45-47.

[4]宫世文,张荪茗,孙 震,等.深孔预裂爆破强制放顶技术的应用[J].煤矿安全,2007(1):13-14.

[5]赵 俊.岩浆岩侵入条件下工作面矿压显现规律及控制[J].煤炭工程,2009(9):31-34.

[6]王金国.浅析煤矿综采工作面强制放顶时应注意的几个问题[J].神华科技,2009(5):23-24.