浮选磷矿尾矿再选试验探索

杨舒然

(云南国土资源职业学院,昆明650217)

磷矿在生产磷精矿时,会产生大量的尾矿。这些尾矿属于工业固体废弃物中的矿业固体废弃物[1]。目前,这部分尾矿作为废弃物丢弃或存放于尾矿库存,综合利用率仅为7%左右[2],大量的尾矿只能长期堆放在尾矿库中。有些地区的乡镇矿山选厂甚至直接将尾矿排放到自然场地之中,这会严重污染环境。即使尾矿排放到尾矿库中,也会对矿区周围环境造成严重的影响。目前,我国因尾矿造成的污染面积达百万亩以上,间接污染土地面积则有1000多万亩[3]。

云南的磷矿浮选规模达千万t,每年将产生近400万t的磷矿浮选尾矿,此浮选尾矿中的 w(P2O5)基本都在8%以上。在资源日渐减少的今天,浮选磷矿的尾矿作为二次资源,备受世人关注。因此,合理开发利用浮选磷矿的尾矿不仅能产生一定的经济效益,而且有重大的社会意义。

1 工艺矿物学研究

1.1 浮选尾矿的组成

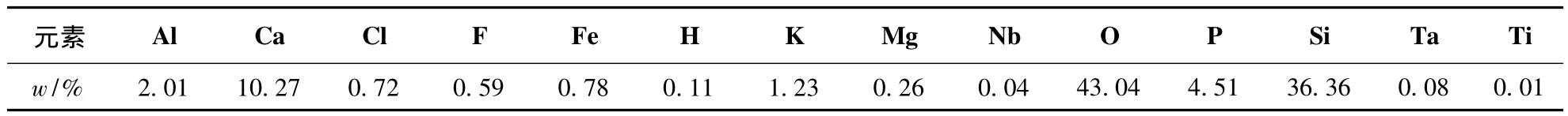

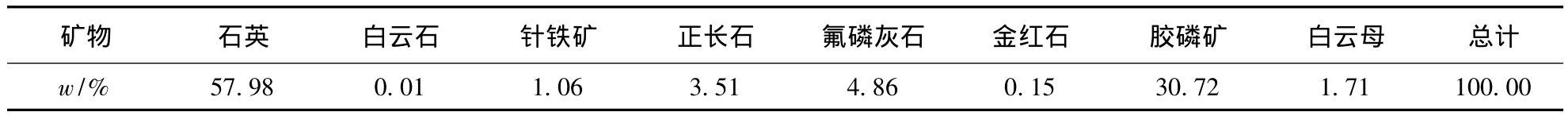

浮选尾矿的化学元素组成和矿物成分构成经MLA检测,结果见表1和表2。

表1 浮选尾矿多元素分析结果Tab.1 Multi-element analysis of flotation tailings

表2 浮选尾矿矿物含量Tab.2 Mineral content of flotation tailings

由表1和表2看出,在浮选尾矿中氟磷灰石的质量分数占到4.86%,相对原矿的51.54%,下降了46.68个百分点,可见,只有少数的氟磷灰石进入浮选尾矿中;浮选尾矿中几种主要的脉石矿物相对原矿均有明显富集:石英从原矿中的30.48%提高到57.98%,正长石由原矿的1.02%提高到3.51%。

在浮选尾矿中,另一种含P颗粒—风化胶磷矿,也出现了富集的现象:质量分数从原矿的13.67%提升到30.72%。通过相关数据对比发现,大多数风化胶磷矿都进到了浮选尾矿中。造成这种现象的主要原因有两点:①风化胶磷矿是氟磷灰石、石英、正长石微细颗粒重新胶结形成的集合体,可浮性弱;②风化胶磷矿的粒度较大,原矿中超过15%的风化胶磷矿颗粒粒度超过80μm。而越大的颗粒受到重力影响越明显,越不易被浮起,这也使得颗粒较大的风化胶磷矿更易于被抑制在浮选槽底部,从而进入浮选尾矿中。

1.2 浮选尾矿的矿物特征

1.2.1 氟磷灰石

浮选尾矿中的氟磷灰石解离情况较好,单体颗粒约有40%,总体解离度为85.86%;氟磷灰石粒度从3~130 μm均有分布,20 μm 以下的细小颗粒占到总含量的28%。在20~80 μm区间范围内,各个粒度范围内的氟磷灰石含量对比原矿均有所降低。小于0.037 4 mm(400目)通过率为42%,比原矿的低5%;而小于0.075 0 mm(200目)通过率为81%,比原矿的低6%;粒度超过80 μm以后,氟磷灰石含量在该粒度区间内的分布略高于原矿:这些数据都从侧面证明了20~80 μm是氟磷灰石浮选的最合理粒度空间。

1.2.2 脉石矿物

尾矿中含量变化比较明显的脉石矿物为石英、正长石、风化胶磷矿,他们在尾矿之中的含量均有明显的富集。这些脉石矿物不仅含量发生富集,解离度情况对比原矿也有所变化:石英的总体解离度为96.49%,对比原矿的74.84%,提高了21.65个百分点;风化胶磷矿的解离度为90.20%,对比原矿提高了32.40个百分点;正长石解离度为89.05%,对比原矿升高28.69个百分点。

脉石矿物的各个粒度级别通过率对比原矿均有明显降低,尾矿颗粒相对原矿粒度较大,这主要是:颗粒越大,受到重力的影响越明显,越容易被抑制进入尾矿。在浮选尾矿中,风化胶磷矿颗粒最大,小于0.150 mm(100目)的通过率仅有56%。可见,大颗粒的风化胶磷矿几乎都被抑制进入尾矿。石英和氟磷灰石粒度相对接近。

正浮选尾矿性质表明,胶磷矿为选矿所捕收的主要矿物,它是磷灰石呈超显微粒的微晶集合体与极细微脉石矿物的混合物。磷矿中硅含量较高,该尾矿在选择浮选工艺时,主要考虑脱除硅。本次试验主要考虑正浮选脱硅,因此,选择正浮选脱硅工艺流程作为该矿浮选开发的原则流程。

2 选矿试验研究

2.1 试验流程

浮选尾矿中、细粒级含量较高,为了防止过磨,同时减少进入再磨作业的处理量,对浮选尾矿进行了预先分级,分级粒度为小于0.037 4 mm(400目)的占80%。对分级溢流进行一粗一精正浮选脱硅试验,其流程如图1所示。

图1 浮选尾矿脱硅工艺流程Fig.1 Desilication process of flotation tailings

2.2 药剂制度试验

WS-2是硅酸盐矿物的重要改性抑制剂,具有很好的抑制效果;WF-3是胶磷矿浮选常温捕收剂,不仅捕收性能和选择性能好,而且价格还相对低廉。

2.2.1 抑制剂用量试验

在捕收剂用量为300 g/t的条件下,按图1所示浮选流程进行抑制剂用量试验,其试验结果见表3。

表3 抑制剂用量试验结果Tab.3 Test results of inhibitor dosage

从表3看出,随着抑制剂用量的增加,精矿中磷受到的抑制作用越来越强,精矿品位逐渐增加后降低,精矿的回收率先增加后降低。综合考虑磷矿品位和回收率及降低药剂用量,确定抑制剂用量为2.0 kg/t。

2.2.2 捕收剂用量试验

浮选尾矿脱硅流程的捕收剂为常温捕收剂WF-3,在抑制剂用量为2.0kg/t的条件下,按图1所示浮选流程进行捕收剂用量试验,试验结果见表4。

表4 捕收剂用量试验结果Tab.4 Test results of collector dosage

从表4看出,随着捕收剂用量的增加,精矿品位逐渐减少,回收率则先增大后减少。综合考虑磷矿品位和回收率,确定捕收剂用量为300 g/t。

最后,通过试验,获得的磷精矿品位为26.96%,回收率为65.79%,尾矿磷品位为4.72%。

3 结论

1)在入选P2O5品位为10.33%的条件下,经预先分级磨矿后的分级溢流进行一粗一精正浮选脱硅流程试验,可以获得精矿品位26.96%,回收率65.79%的良好指标;

2)浮选尾矿脱硅流程的捕收剂WF-3为常温捕收剂,有很好的选择性和捕收性能。

[1]任清宇,姚金蕊.中国磷矿资源的特点与开发策略[J].矿业快报,2006(2):1-4.

[2]向鹏成,谢英亮.矿山低品位矿利用的技术经济分析[J].中国资源综合利用,2001(12):14-17.

[3]谢英亮,向鹏成.浅谈矿山低品位矿利用问题[J].中国资源综合利用,2001(5):26-28.