纳米压印光刻工艺浅谈及其专利分析

张乐 伏霞

【摘 要】光刻技术是半导体及其相关产业发展和进步的关键技术之一,传统光刻技术有着各自的缺点,结构复杂,分辨率受限于衍射极限。随着在应用中技术问题的增多,寻找解决技术障碍的新方案、找到下一代可行的技术路径,备受人们的关注。在这场技术竞赛中,纳米压印工艺得到人们的普遍关注,它的分辨率不受限于衍射极限,图形的均一性符合大生产的要求,使得人们看到找到纳米技术的突破口的可能。本文统计、分析了全球纳米压印工艺的专利申请文件,并通过相关重点专利对纳米压印工艺进行了分析介绍,继而针对纳米压印工艺的发展所遇到的关键技术挑战进行了归纳。

【关键词】纳米压印;光刻;专利;发展前景;技术挑战

0 引 言

光刻技术是半导体及相关产业发展和进步的关键技术,传统的光刻技术有紫外光刻、电子束光刻等,然而这些技术有着各自的缺点,结构复杂,依赖于光学系统进行成像,分辨率受限于衍射极限。在过去的几十年中,传统光刻技术发挥了重大作用;但另一方面,随着在应用中技术问题的增多、用户对应用本身需求的提高,寻找解决技术障碍的新方案、找到下一代可行的技术路径,去支持产业的进步也显得非常紧迫,大量的研发和开发资金投入到了这场竞赛中。在这场技术竞赛中,纳米压印工艺得到人们的普遍关注,它的分辨率已经达到了10 nm,目前的主要应用领域是MEMS、MOEMS、微应用流体学器件和生物器件,也将是未来半导体厂商实现32 nm技术节点生产的主流技术。由于纳米压印工艺在一些公司的研究中心工艺上取得的突破以及验证的技术优势,使得人们看到了找到纳米技术突破口的可能。

1 纳米压印工艺的概况分析

纳米压印工艺的首次提出是1995年,美国明尼苏达大学的周郁教授(Stephen Y chou)提出了关于纳米压印光刻工艺的首个专利申请(US5772905A)。随后,纳米压印工艺获得了广泛的关注,不断取得发展和进步。其通过物理接触方式进行图像转印和图形加工,是一种低成本、高效率的光刻技术,结构原理简单,且不依赖于光学系统成像,因而不受衍射极限的限制,可获得较高的分辨率。

1.1 纳米压印工艺专利申请量年度分布

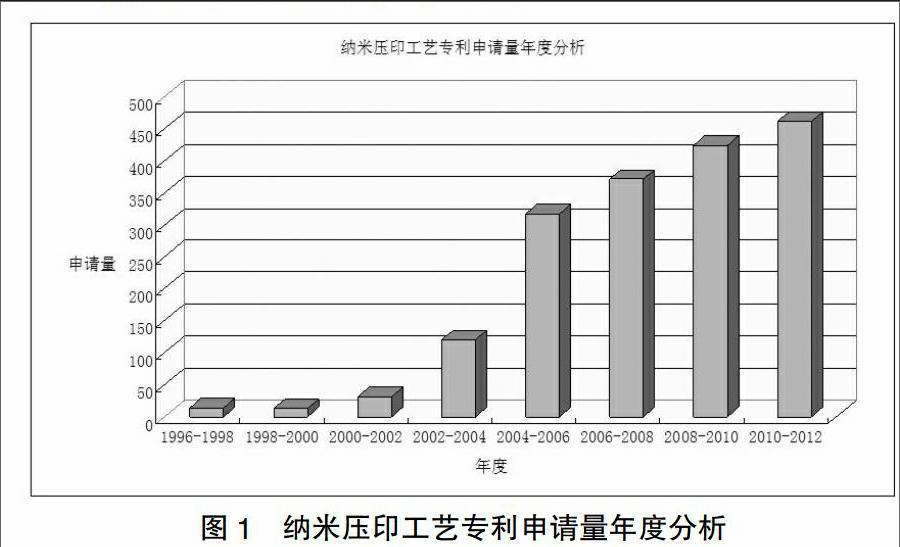

图1为纳米压印工艺专利申请量从1996-2012年的年度分析,自1995年纳米压印工艺被首次提出后,收到了人们的关注,得到了极大的重视和发展。

图2对纳米压印光刻技术的国内专利申请量进行了年度分析,国内与国际申请量相比有很大的差距,且很多都是国外公司进行的中国申请,国内申请人提出的专利申请量相较之下更少,且经过浏览发现,很多是高校申请,足以见得,在纳米压印工艺这一技术的研究上,尚未引起国内的足够重视,还处于小范围研究阶段,更未获得实际产业化的推动。

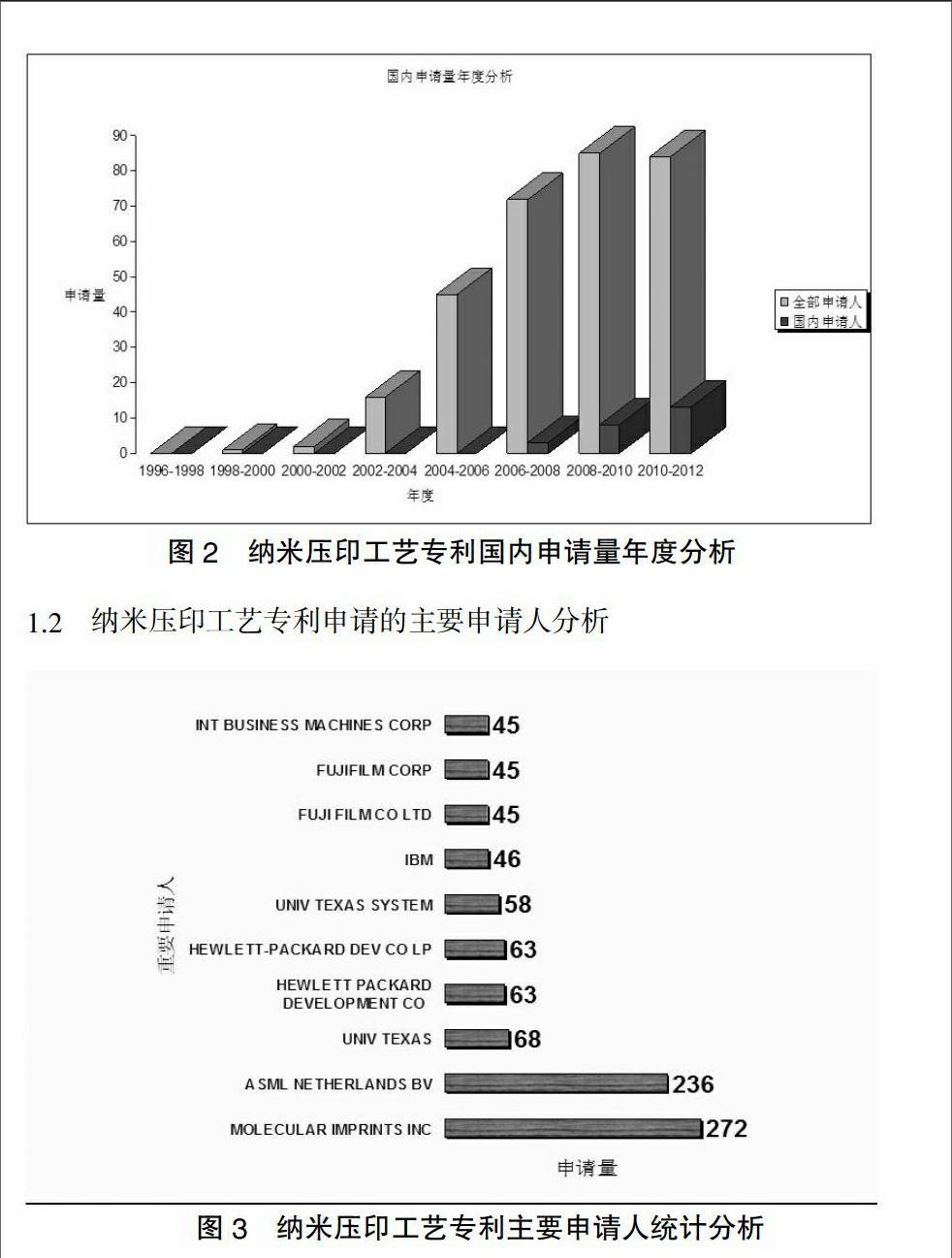

1.2 纳米压印工艺专利申请的主要申请人分析

可见,处于申请量前十的申请人都是外国公司,其中MOLECULAR和ASML远远领先于其他公司,同时,纳米压印工艺的创始人周郁教授也有着61项纳米压印工艺的专利申请,其针对该工艺进行了拓展研究,值得重点关注。

2 纳米压印工艺的技术分支及相关重要专利

纳米压印工艺的主流技术分支有:热纳米压印技术;紫外固化纳米压印技术;微接触印刷技术。其中,热纳米压印技术是最早提出的纳米压印技术,通过施加压力使硬模板的图形转移到已加热到玻璃态的热塑性聚合物中;紫外压印技术是一种压印成型转移技术,采用刚性好的透明材料作为模板,模板与光固化的有机聚合物接触,采用紫外光固化成型,最终实现图案的转移;微接触印刷技术通过在PDMS模板表面形成自组装单分子层,当模板与金属、金属氧化物或半导体表面轻接触几秒后,单分子层转移至上述基底,完成了图案转移。

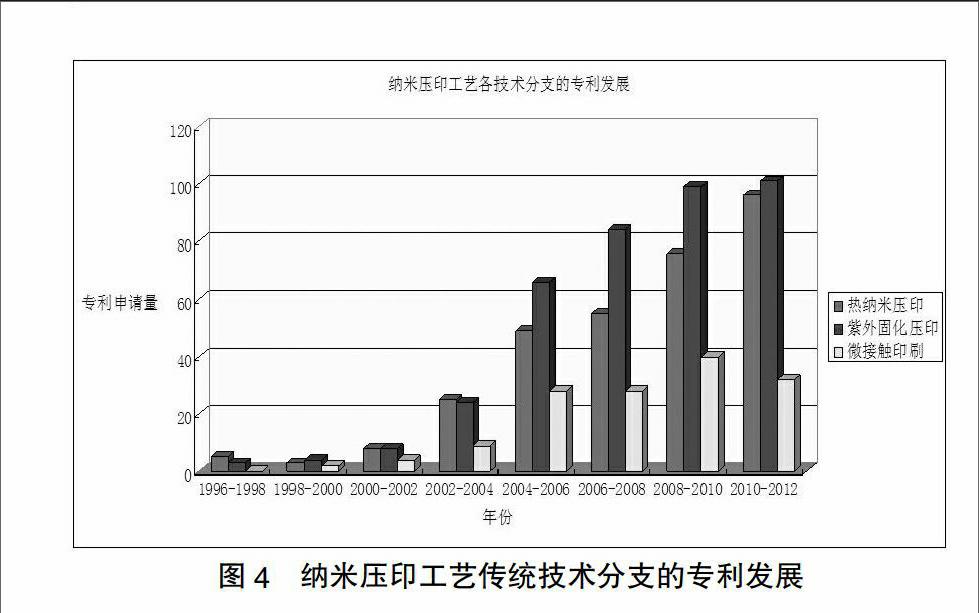

图4对纳米压印工艺的传统技术分支的专利申请量进行了统计分析,从图中可以发现,在三个技术分支中,热纳米压印和紫外固化压印处于主流发展中,而紫外固化压印技术,由于其主要利用UV紫外光对预聚合物进行固化,对温度环境没有热纳米压印要求苛刻,且成形过程中外在机械应力小,避免了结构变形,以及采用透明模板可方便图形对准,由于这些优点的存在,已经成为纳米压印工艺中处于主导发展的技术分支。

2.1 热纳米压印工艺的发展及重要专利

2.1.1 热纳米压印技术

美国明尼苏达大学的周郁教授提出了关于纳米压印光刻工艺的首个专利申请(US5772905A),该专利即是采用的热纳米压印技术,热纳米压印技术是指通过施加压力使硬模板的图形转移到已加热到玻璃态的热塑性聚合物中的压印技术,利用旋涂的方式在基板上涂覆光刻胶,加热至光刻胶的玻璃态,然后加压于模板并保持温度和压力一段时间,玻璃态光刻胶填充掩膜板图形间隙,降低温度后脱模,从而将图形从模板转移到基板上的光刻胶。最后采用刻蚀去除残留光刻胶,就将图形转移到基板上。

2.1.2 基于施压和加热方式改进的热纳米压印技术

上文对热纳米压印技术进行了简单介绍,其最主要的特点是需要将光刻胶加热到玻璃化温度之上,常产用加热板加热,然而该加热方法会造成热量的散失,加热和降温的过程会浪费大量的时间,在热纳米压印技术的发展中,很多新的加热方法被不断提出,如台湾清华大学发表的文章(“Ultrasonics for nanoimprint lithography”, Chien Hung Lin et.al, Proceedings of 2005 5th IEEE conference on nanotechnology, 2005)中,采用超声波对光刻胶进行直接加热,缩短加热时间,获得了良好的压印图形转移效果。

同样的,在传统的热纳米压印技术中,通常采用机械压力进行施压,很容易造成受力不均,导致图案加工效果的劣化,很多新的施压方法被不断提出,如周郁教授提出的公开号为WO03/099536A1的专利申请,采用了电场或磁场一起挤压压模面,可以不需要机械压力机也不需要密封模具和衬底之间的区域,可实现大面积高清晰和均匀度的纳米压印;同样的,周郁教授提出的公开号为US2004/0131718A1的专利申请,利用流体压力进行施压,同样取得了良好的效果,实现了压印图案的高清晰度和均匀度。

2.2 紫外固化压印工艺的发展及重要专利

紫外固化压印技术由C G Willson教授提出,在以其作为发明人,MOLECULAR IMPRINTS公司作为申请人的一个公开号为US2004/0112862A1的专利申请中,涉及了紫外固化压印工艺的具体原理和操作流程,其要求高精度掩膜板,且要求掩膜板对紫外光是透明的,一般采用SiO2材质作为掩膜板,在基板上旋涂一层液态光刻胶,光刻胶要求粘度低、对紫外光敏感,利用较低的压力将模板压在光刻胶之上,液态光刻胶填满模板空隙,从模板背面用紫外光照射,紫外光使得光刻胶固化,脱模后用蚀刻出去残留的光刻胶,将图案从模板转移到基板上。

相较于热纳米压印技术而言,紫外固化压印技术不需要加热,可以在常温下进行,避免了热膨胀因素,也缩短了压印时间,且掩膜板透明,易于实现层与层之间的对准,然后设备较为昂贵,对工艺和环境要求高,且缺少加热过程,光刻胶中气泡难以排出。在生产中,经常对紫外固化压印技术和步进技术相结合,形成步进快闪纳米压印技术,采用小模板分步压印紫外固化的方式,提高了大面积基板上压印转移的能力,但是对位移精度和驱动精度有一定要求。

2.3 微接触印刷工艺的发展及重要专利

微接触印刷技术由哈佛大学的Whitesides G M等人提出,该技术通常需要用链烷硫醇或其他分子如膦酸、烷基硅氧烷和异氰化物等处理已成型的PDMS表面形成自组装单分子层,当模板与金属、金属氧化物或半导体表面轻微接触几秒钟后,单分子层便转移到这一基底上,该技术具有无残留膜的优点。

2.4 新型纳米压印技术的发展及重要专利

在传统纳米压印技术的基础上,许多相似的压印技术相继衍生而出,这些技术都是基于模板压印的概念,能够实现纳米结构制造。且这些技术的形成很多是为了克服传统技术的缺陷,如解决纳米压印热循环问题所提出的溶剂辅助压印技术,为解决加热过程影响效率所提出的激光辅助直接压印技术,为克服不连续生产工艺过程所提出的滚轴式纳米压印技术等等。其中,以激光辅助直接压印技术和滚轴式纳米压印技术最为受到关注。

激光辅助压印技术就是用高能准分子激光透过掩膜板直接熔融基板,在基板上形成一层熔融层,该熔融层取代传统光刻胶,然后将模板压入熔融层中,待固化后脱模,将图案从掩膜板直接转移到基板之上。因为是直接将图案转移到基板上,不需要蚀刻过程,也减少了曝光和蚀刻等工艺,可以大大减少纳米压印时间,降低生产成本。具体技术细节可参见周郁教授的公开号为的专利申请。

纳米压印技术大都是不连续的生产工艺过程,难以进行大规模和大面积的生产,为了进行量产,只能采用很大的掩膜板或者需要高对准精度和自动化操作的步进紫外固化技术。大掩膜板加工困难,且易损坏,步进紫外固化技术工艺环节多,控制难度大。为了克服上述难题,滚轴式纳米压印技术出现,其具有连续压印、产量高、成本低和系统组成简单等优点。该技术有两种实现工艺:一种是滚轴式压印技术和热纳米压印技术的结合,将掩膜板直接制作到滚轴上,滚轴的转动将图形连续的压入已旋涂好光刻胶的基板上;另一工艺是将滚轴式压印技术和紫外固化压印技术相结合,紫外光固化压印技术中光刻胶本身就是液态,可以将紫外光束很好的控制到滚轴和光刻胶分离的区域,从而进行固化和脱模。

3 纳米压印工艺的技术挑战

尽管压印光刻在图形转移方面有着其他技术不可比拟的优势,然而由于其工艺特点,其存在着许多关键的技术挑战。纳米压印技术和传统的光刻技术不同,其采用物理接触方法,需要采用等比例的压印模板,这就决定着,模板分辨率决定了压印图案的分辨率,因而,高分辨率模板的制造是其面临的挑战之一。同时,除了微接触印刷、激光辅助压印等技术外,纳米压印技术都存在着脱模这一工序,而石英和聚合物之间具有较强的粘附性,脱模过程中聚合物的粘结会对压印质量产生重大的影响。同时,脱模过程聚合物的粘结和压印过程中气泡的转移,对这些转移图形的缺陷控制也是面临的一个关键的技术挑战。

4 结束语

纳米压印技术作为一种相对较新的光刻技术,与当前主流光刻技术有着其特有的优势,其不受曝光波长衍射极限的物理限制,且技术简单,设备成本较低,以其高分辨率、高效率、低成本和工艺过程简单的特点,引起了日益增长的关注,本文对纳米压印技术的发展进行了专利分析,并介绍了当前重要的几种技术分支,对其原理、工艺、优缺点进行分析介绍。最后对纳米压印衍生出的技术挑战进行了简要综述分析。

[责任编辑:张涛]