不同强度级别帘线钢中Ti(CxN1-x)夹杂分析

余晨帆,薛正良

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

高碳帘线钢盘条是生产轮胎子午线(俗称钢帘线)的原料。为避免盘条在拉拔和捻股过程中断丝,要求帘线钢在冶炼和凝固过程中尽量避免析出不变形的非金属夹杂物。帘线钢中常见的不变形非金属夹杂物包括氧化物夹杂(Al2O3、SiO2以及高 Al2O3含量的铝硅酸盐)[1-2]和钛夹杂(TiN 和 Ti(CxN1-x))[3-5]。目前已基本解决钢中不变形氧化物夹杂的析出问题[6-8],但对钛夹杂析出规律的认识和生产控制还远远不足。而钛夹杂的熔点和硬度相对较高,其产生的危害远比氧化物夹杂大,如尺寸为6μm的TiN夹杂对钢材性能的恶化作用相当于25μm的氧化物夹杂[9]。由此可见,帘线钢中钛夹杂的析出控制十分重要。

近年来,为实现轮胎轻量化,生产轮胎子午线的高碳帘线钢的强度级别不断提高,钢号已从21世纪初的72A级逐渐发展到目前的超高强度82A乃至92A级。国际著名钢帘线生产商贝卡尔特钢帘线有限公司提出82A级盘条中钛夹杂尺寸应不大于4μm的严苛要求。武汉钢铁集团公司生产实践发现,当钢中w(Ti)×w(N)≤200×10-12时,即可避免析出尺寸大于4μm的钛夹杂。目前,各炼钢厂在生产过共析帘线钢时通过进一步降低钢水中Ti含量,特别是控制N含量来控制钛夹杂的析出[10]。为此,本文研究不同强度级别的帘线钢中钢液凝固析出钛夹杂尺寸和成分与钢水碳含量之间的关系,以期为超高强度级别帘线钢生产过程中钛夹杂的控制提供理论依据。

1 试验

1.1 试验原料

某钢厂生产的72A连铸坯化学成分如表1所示。由表1可知,连铸坯中Ti、N含量很低,导致其金相试样中没有足够多的钛夹杂样本用于尺寸分布统计。为此,本实验在钢样熔炼时加入一定量的Ti和N,以便能析出足够数目的钛夹杂。钢样熔炼以该72A铸坯为原料,在25kg真空感应炉中完成。过程中加定量的光谱石墨调整钢液中的C含量,以达到82A(w(C)=0.82%)、92A(w(C)=0.92%)级帘线钢的要求,加入 TiN颗粒增加钢液中的T、N含量。TiN颗粒形貌如图1所示,其颗粒尺寸为50~70μm,是由海绵钛高温氮化得到的金黄色海绵状TiN细磨而成。实验共熔炼出12个小钢锭,其中72A、82A、92A三个钢种各4个。通过化学成分分析,从中挑选出Ti、N含量相近的三种钢锭各1个进行钛夹杂检测和尺寸分布统计分析,钢样编号为1#(72A)、2#(82A)、3#(92A),其化学成分如表2所示。

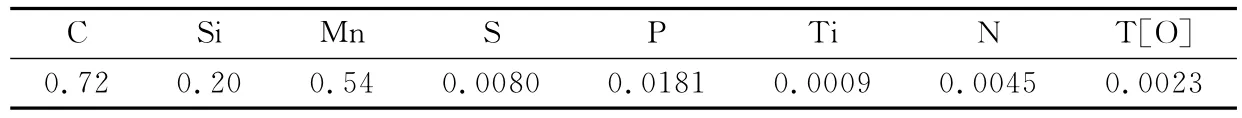

表1 72A连铸坯化学成分(wB/%)Table1 Chemical compositions of 72Acontinuous casting billet

图1 氮化钛颗粒形貌Fig.1 Morphologies of TiN particle

1.2 检测分析

表2 帘线钢钢锭实际化学成分(wB/%)Table2 Actual chemical compositions of cord steel ingot

2 结果与分析

2.1 钛夹杂形貌

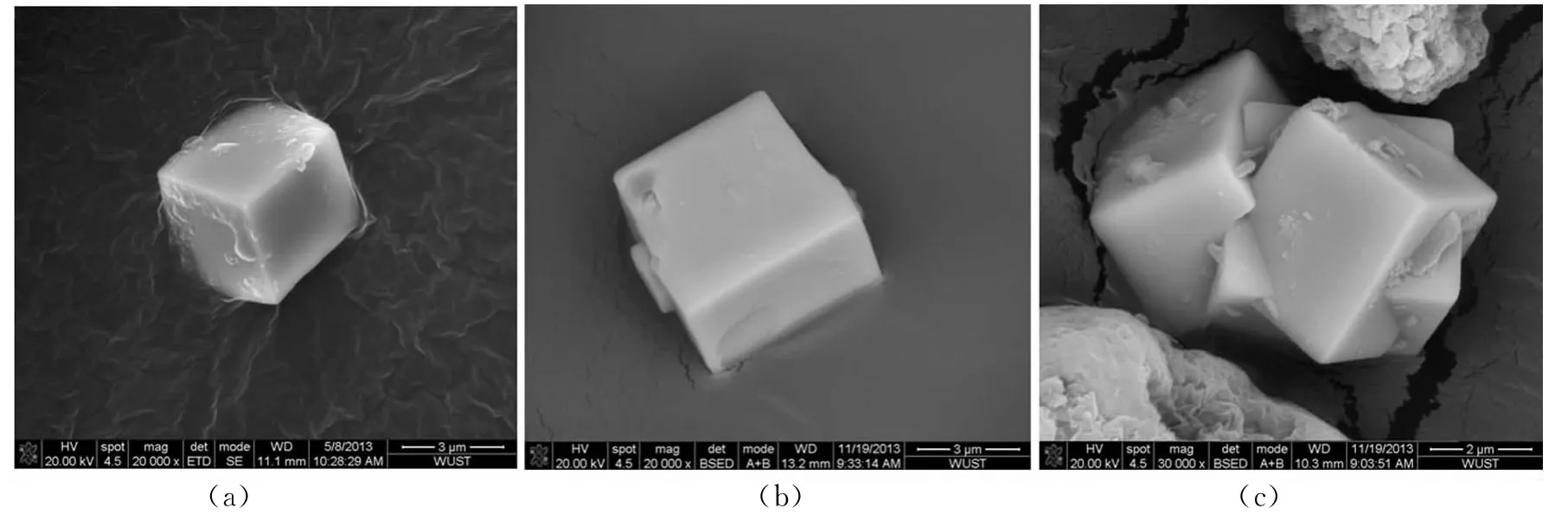

2#钢样金相试样上观察到的钛夹杂的形貌如图2所示,其经电解萃取后观察到的钛夹杂形貌如图3所示。1#和3#钢样中观察到的钛夹杂形貌与2#钢样中观察结果相似。

图2 2#钢样中的钛夹杂形貌Fig.2 Morphologies of titanium inclusions in Sample 2#

图3 电解萃取2#钢样中的钛夹杂形貌Fig.3 Morphologies of titanium inclusions in Sample 2#treated by electrolytic extraction

将图2和图3中观察到的钛夹杂形貌与图1所示的TiN颗粒形貌进行比较,可发现两者存在本质区别:2#钢样中检测到的钛夹杂颗粒形状规则,呈立方体、长方体或孪生体,表明它们是在钢液凝固过程中经形核—析出—长大形成的。因此,可以认为在真空感应炉熔炼的过程中,加入钢液中的TiN颗粒已完全溶解,即检测到的钛夹杂尺寸并不会受TiN颗粒尺寸的影响。

2.2 钛夹杂物尺寸及其分布

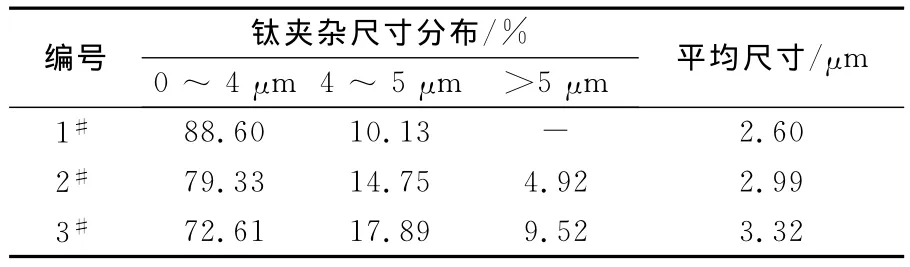

金相显微镜下观察到钛夹杂颜色与钢样本身的成分有关:低碳钢中钛夹杂一般呈金黄色,主要组成为TiN;而在帘线钢这样的高碳钢中钛夹杂呈红色,其中82A、92A过共析钢中钛夹杂大多呈砖红色[3]。本研究观察到钛夹杂在金相显微镜下呈红色,据此由图像分析仪统计结果可知,1#、2#、3#钢样中钛夹杂数量分别为79、68和84个,尺寸分布结果如表3所示。由表3可见,随着帘线钢强度级别的提高,钛夹杂的平均尺寸增大,钢样中尺寸大于4μm的钛夹杂所占比例明显增加;1#钢样中未发现尺寸大于5μm的钛夹杂,而2#和3#钢样中尺寸大于5μm的钛夹杂所占比例分别达到4.92%和9.52%。

表3 不同强度级别帘线钢样中钛夹杂尺寸分布Table3 Size distribution of titanium inclusions in cord steel with different strength grades

由此可见,在钢水N、Ti含量基本相同的情况下,帘线钢强度级别越高,钢液凝固过程中析出的钛夹杂尺寸越大,特别是超高强度过共析帘线钢中会析出尺寸超过5μm以上的钛夹杂。同样,帘线钢强度级别越高,凝固析出的大颗粒钛夹杂数量也越多。因此,对超高强度过共析帘线钢的生产,需要行使比亚共析帘线钢生产更为严苛的生产工艺控制,比如精炼中进一步降低钢液中的钛夹杂形成元素Ti和N的含量,连铸过程中控制钢水凝固速率等[10]。

3 讨论

3.1 碳含量对帘线钢凝固析出钛夹杂过饱和度的影响

帘线钢钢液凝固开始后进入固液两相区,随着凝固比例的升高,钛夹杂形成元素C、N和Ti在凝固前沿不断偏析富集,钛夹杂析出的过饱和度逐渐增大,当局部过饱和度大于1.0时,将按如下反应式(1)形核析出碳氮化钛夹杂:

Ti(CxN1-x)是 TiN 和 TiC的连续固溶体,x为其中C或TiC所占比例,Ti(CxN1-x)析出的过饱和度h可表达为式(2):

式中:w(C)、w(N)、w(Ti)分别为钢液中C、N 和Ti的质量分数;分子部分表示固液两相区C、N和Ti产生凝固偏析后的实际浓度积,分母部分表示反应式(1)达到平衡时的平衡浓度积。

一般情况下,钛夹杂析出的过饱和度h越大,其形核—析出—长大的驱动力越大,而钛夹杂析出驱动力主要取决于固液两相区凝固前沿温度:凝固前沿温度越低,析出钛夹杂所需的平衡浓度积越小,钛夹杂析出的过饱和度h越大。凝固前沿温度Ts-l可表示为式(3)[11]:

式中:T0为纯铁熔点,T0=1538℃;Ts为固相线温度,℃;Tl为液相线温度,℃;g 为凝固比例,%。

其中,凝固前沿温度Ts-l随着凝固进程的推进逐渐下降,当钢水完全凝固(g=1)时,凝固前沿温度等于固相线温度。对进入浇铸状态的帘线钢钢液而言,钢水经过精炼使杂质元素(P、S)和气体元素(O、N、H)降至尽可能低的范围。因此,对Ts和T1影响最大的元素是C。钢液C含量每增加0.1%,Ts和Tl分别下降17.5℃和6.5℃[12]。由此可见,帘线钢强度级别越高,钢的碳含量越大,钛夹杂析出时的凝固前沿温度则越低[13],钛夹杂形核—析出—长大的驱动力越大,越利于其析出和长大。

3.2 碳含量对帘线钢Ti(CxN1-x)连续固溶体中TiC所占比例的影响

在碳含量由低到高增加的3种重熔钢样中,观察到的钛夹杂由金黄色向浅红色和砖红色转变,预示着Ti(CxN1-x)连续固溶体中TiC所占比例逐渐增加,相应地其硬度也随TiC的增加而增大[14]。帘线钢在凝固过程前期,Ti(CxN1-x)首先达到饱和并在凝固前沿析出并长大[15]。热力学计算表明,先析出的Ti(CxN1-x)夹杂中TiC摩尔数x随着帘线钢碳含量增加而升高[13],72A、82A、92A帘线钢中x分别为0.095、0.118、0.15,其中析出的钛夹杂分别为Ti(C0.095N0.905)、Ti(C0.118N0.882)和 Ti(C0.15N0.85)。凝固后期 TiN达到饱和析出的热力学条件,后析出的TiN以均相形核析出,或以先析出的Ti(CxN1-x)夹杂为核心而析出长大[3]。

4 结论

(1)帘线钢强度级别越高,钢样中尺寸大于4μm的钛夹杂比例越大,其平均尺寸也越大;72A亚共析帘线钢中未检测到5μm以上的钛夹杂,而82A、92A过共析帘线钢中尺寸大于5μm的钛夹杂所占比例分别达到4.92%和9.52%。

(2)帘线钢在凝固过程中,固液两相区温度随着钢液碳含量的升高而降低,从而使Ti(CxN1-x)夹杂析出的过饱和度增大,有利于钛夹杂在钢液凝固过程中析出与长大。

(3)钢液凝固过程中析出 Ti(CxN1-x)夹杂中TiC所占比例随帘线钢强度级别增高而增大,其中72A、82A、92A帘线钢中析出的钛夹杂分别为Ti(C0.095N0.905)、Ti(C0.118N0.882)和Ti(C0.15N0.85)。

[1]Yamada Y,Shimazu S.Wire rod for higher breaking strength steel cord[J].Wire Journal International,1986(4):53-65.

[2]Shinsho Y,Nozaki T.Influence of secondary steelmaking on occurrence of nonmetallic inclusion in high carbon steel for tire cord[J].Wire Journal International,1998(9):145-153.

[3]Zhang J,Xue Z L,Jiang Y D,et al.Research on precipitation of titanium inclusions during solidification of tire cord steel SWRH82A[J].Metalurgia International,2014,19(1):34-37.

[4]Jiang Y D,Xue Z L,Zhang J.Genetic analysis for large TiN inclusions in wire rod for tire crod steel of SWRH82A[J].Journal of Iron and Steel Research International,2014,21(1):91-94.

[5]Liu H Y,Wang H L,Li L,et al.Investigation of Ti inclusions in tire cord steel[J].Ironmaking and Steelmaking,2011,38(1):53-58.

[6]Maeda S,Soejima T.Shape control of inclusions in wire rods for high tensile tire cord by refining with synthetic slag[C]∥Steelmaking Conference Proceedings,1989:379-385.

[7]Runner D L,Maeda S.Start-up of tire cord through USS/KOBE’S billet caster[C]∥Toronto:Steelmaking Conference Proceedings,1998,81:129-136.

[8]薛正良,李正邦,张家雯.硅脱氧钢中氧化物夹杂Al2O3含量控制热力学基础[J].中国稀土学报,2002,20(专辑):57-62.

[9]Fu J,Zhu J,Di L,et al.Study on the precipitation behavior of TiN in the microalloyed steels[J].Acta Metallurgica Sinica,2000,36(8):801-804.

[10]占海涛.帘线钢工艺技术优化及质量提升[D].武汉:武汉科技大学,2014.

[11]Ma Z T,Janke D.Characteristics of oxide precipitation and growth during solidification of deoxidized steel[J].ISIJ International,1998,38(1):46-52.

[12]雷家柳,薛正良,蒋跃东,等.碳含量对帘线钢凝固析出TiN夹杂的影响[J].材料与冶金学报,2014,13(2):125-127.

[13]薛正良,余晨帆,邱龙武,等.过共析帘线钢中碳氮化钛夹杂的析出与固溶[J].重庆大学学报,2015,38(2):93-98.

[14]潘复生,汤爱涛,李奎.碳氮化钛及其复合材料的反应合成[M].重庆:重庆大学出版社,2005:17-19.

[15]张京.过共析帘线钢中钛夹杂析出与固溶行为的研究[D].武汉:武汉科技大学,2014.