复合材料胶接共固化工程缺陷研究

王海青 万喜伟 徐洪波

(中航复合材料有限责任公司 北京市 101300)

复合材料胶接共固化工程缺陷研究

王海青万喜伟徐洪波

(中航复合材料有限责任公司北京市101300)

本文对复合材料胶接共固化常见缺陷:制件的外形尺寸超差、复材制件内部缺陷和胶接面缺陷产生原因进行研究,为复合材料胶接共固化结构的工程中缺陷的预防及出现缺陷后的处理有较高的借鉴价值。

胶接共固化;缺陷

1 概述

复合材料因其优越的可设计性、抗疲劳、抗腐蚀以及较高的减重效率,已经成为目前各种先进飞机结构的必选材料。复合材料在国外先进飞机上的应用比例逐年提高,波音787飞机复合材料应用比例已经超过50%,空客从A310的5%复合材料到A380的25%,最新研制的A350XWB已经超越波音787的复合材料用量,达到53%。

复合材料在飞机上的应用遵循由小到大、由简到繁、由中温构件到高温甚至超高温部件[1~2]、从次承力结构到主承力结构的规律,机翼作为飞机主承力构件,由于其结构尺寸大、受力复杂等原因,也是先在小型飞机和军用飞机上进行设计应用,在长期使用过程中积累了大量的设计、成型、使用和维护等工程经验后,才逐步在大飞机上展开应用。

要将复合材料从零件变为结构件甚至部件发挥其整体化优势,就必须用到胶接工艺,而根据不同的结构、材料以及生产条件,胶接工艺又分为多种。二次胶接(长桁和蒙皮分别固化,然后组装二次胶接);共固化(蒙皮与长桁分别铺叠预成型,再组装胶接共固化);胶接共固化(长桁或蒙皮先固化,再与预成型蒙皮或长桁胶接共固化)。其中胶接共固化以其:保证加工精度,便于质量控制,定位方便,低工装成本用途更为广泛。

胶接共固化成型技术在我国军机、民机中得到了广泛的应用,也积累了丰富的经验,本文主要研究胶接共固化工程应用中产生的缺及原因进行研究。

2 胶接共固化缺陷类型及原因

胶接共固化顾名思义,发生的反应为:复材制件的胶接及复材制件本身的固化。其缺陷有三种:制件的外形尺寸[6]、复材制件内部质量及胶接面胶接质量。

2.1制件的外形尺寸

制件的外形尺寸影响零件外形尺寸的因素较多,除文献[6]中提出的固化变形等引起的外形超差缺陷外,本文主要从工艺细节角度如脱模材料、固化封装角度阐述制件外形尺寸的缺陷产生。

2.1.1脱模材料

胶接共固化成型必不可少的模具表面为了方便脱模一般采用两种处理方式:涂刷脱模剂和铺放脱模布。

脱模剂由于其直接涂刷在模具表面,复材制件固化时表面树脂与脱模剂直接接触,在固化压力作用下,二者接触面摩擦力较大,复材制件会随模具的膨胀而被动膨胀,复材制件的固化变形较大,尤其是大尺寸壁板[5],这种变形甚至会产生次生缺陷,如图1。

图1 固化后壁板胶接件变形趋向示意图

脱模布能将模具与复材制件隔离开,模具热膨胀对复材制件的带动摩擦力相对较小,能缓解这种固化变形引起的缺陷。但脱模剂使用方便、价格便宜,可以用于小的简单结构,脱模布成本相对较高。

2.1.2固化封装

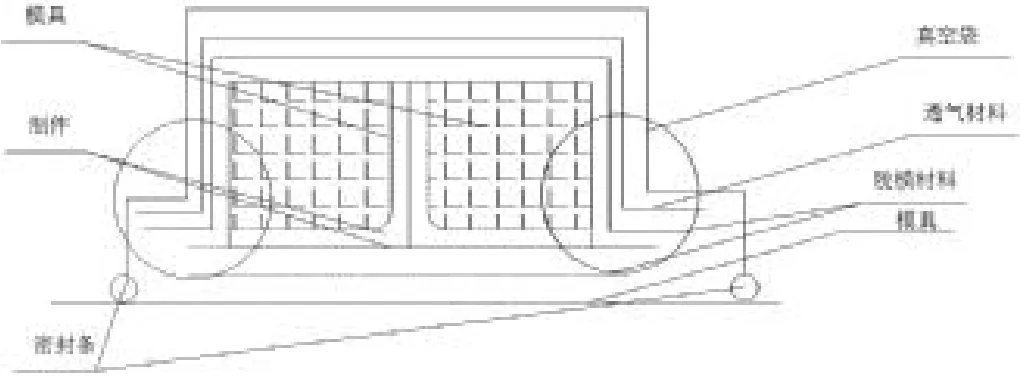

复合材料胶接共固化一般采用热压罐法进行固化,固化需要真空袋封装后进罐加压、升温固化,制件模具结构及封装方法会影响制件表面压力的传递。

图2 T型筋条封装示意图

图2中,圆圈位置辅助材料堆积及真空袋叠袋,固化时所受压力势必小于所施加的压力,筋条制件压力不匀,会引起制件厚度不匀,引起外形的偏差。

2.2复材制件内部质量

影响复材胶接共固化的内部质量因素很多,影响复材固化的因素都会影响复材胶接共固化的质量[3],本文主要讨论胶接带来的复材制件内部的缺陷:模具配合和填料填充。

2.2.1模具配合

胶接共固化涉及到复材制件的固化,不论是蒙皮固化或筋条固化,都存在模具配合问题。

蒙皮固化一般使用橡胶软模,橡胶软模俗称“匀压板”,用于蒙皮固化成型风险非常小,但橡胶软模易老化变形,经历几次热历程后便会产生变形,尤其是复杂结构的拐点区域,如未及时发现容易引起蒙皮缺陷。

筋条固化模具配合更加重要,一般金属与金属配合模具成型的筋条外观较好,但金属刚度较大,无法像软模一样自适应,适用于环氧类粘度较高的树脂;金属与软硬配合一般风险较小,但也涉及到软模老化的问题,一般适用于粘度较低、保压性能较差的树脂。

2.2.2填料填充

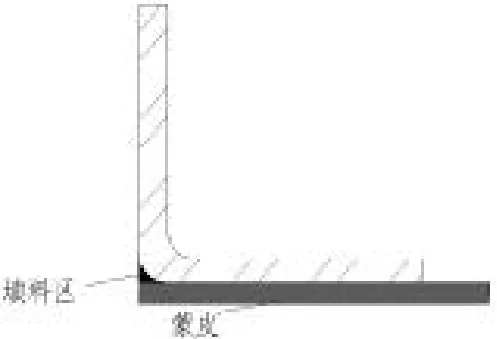

复材胶接件筋条类型有很多种:T型、工型、L型、C型、J型筋条等,无论哪种筋条成型是都存在“R角”,需要在筋条与蒙皮制件填充填料成型,如图3。

图3 L型筋条填料示意图

填料对制件的质量影响主要有两方面:

(1)填料本身质量对制件影响:填料成型方式为单向带预浸料揉搓成圆柱形或铺叠成形填充,与制件配合时修整多余填料,成型时单向带内部存有气体或空洞区域[4],固化时气体积聚,产生分层缺陷。

(2)填料配合对制件影响:填料与筋条配合时需要将填料挤压到筋条配合面,是筋条胶接时配合面最多区域,填料与制件配合不紧密或位置偏移等都会引起筋条制件的质量问题。

可见,单向带填料对制件的影响不可忽视,应重视单向带填料的成型与装配。

2.3胶接面质量

复材胶接共固化面胶接主要靠胶粘剂将各复材单元胶接在一起,复材单元有已固化制件,也有未固化制件,根据多年的制造经验总结影响胶接共固化的因素有:胶粘剂处理、胶接面处理和制件配合。

2.3.1胶粘剂处理

常用胶粘剂一般为环氧类胶粘剂,对湿度较敏感,胶粘剂操作时应当在净化间中进行,且应减少胶粘剂在空气中暴露时间,工程实践中曾经出现过由于净化间空调突然坏了,胶接操作在湿度大于65%的环境中进行,引起的胶接面大面积空隙密集。因此,胶粘剂的吸湿性是影响胶接面质量的重要影响因素,一般建议胶膜使用时环境湿度在60%以内。

2.3.2胶接面处理

复合材料胶接一个关键步骤为制件表面预处理(主要对已固化制件),好的预处理可以提高胶接层面的粘接强度,同样不良的预处理方式也会降低胶接层面的粘接强度。影响胶接面胶接性能的因素主要有两种:①表面处理不彻底,制件表面存在剥离层的分子转移;②制件表面存在预结合水分(表面吸湿),有研究表明,预结合水分对胶接强度和耐久性有灾难性影响。应当对制件预处理方式进行分析与研究,制定可靠的表面预处理方法。

2.3.3制件配合

复合材料胶接主要依靠胶粘剂将各组合原件粘接在一起,各组合原件的配合度及出现配合间隙应如何补偿等的控制,决定复合材料胶接胶接面强度与质量。处理方法一般有两种:

(1)在已固化胶接制件增加牺牲层:一般适用于筋条先固化的复杂结构,在胶接预装时将间隙测量出来,并对筋条牺牲层进行打磨,配合完全后进行胶接。

(2)增加垫片:一般适用于胶接面间隙较大,在配合间隙大的位置填充胶粘剂和增强体(预浸料或玻璃布、纱网等),保证胶接面的配合完全并防止胶粘剂流失。

3 结论

本文总结了复合材料胶接共固化产生缺陷的类型及预防措施,为提高复合材料胶接共固化质量提供依据。

[1]纪斌逸,许国栋,蒋蔚.聚酰亚胺膜类材料在先进复合材料成型中的应用研究.建材与装饰,2015,5(22):127~128.

[2]纪斌逸,陈静,蒋蔚.热压罐成型BMP316聚酰亚胺基复合材料构件表面分层缺陷控制研究.航空制造技术,2014(15):46~49.

[3]纪斌逸,徐国栋,蒋蔚.T300/BMP316聚酰亚胺基复合材料层压板表面损伤研究.建材与装饰,2015,6(23):162~164.

[4]万喜伟,王海青,彭公秋.国产碳纤维在某型号复合材料壁板的应用情况分析.航空制造技术,2014(15):50~51,55.

[5]万喜伟,王海青,徐洪波.某大型复合材料结构胶接面次生缺陷解决过程分析.航空制造技术,2014(11):96~99.

[6]程文礼,邱启艳,曹霞等.热压罐复合材料工程制造主要缺陷研究中航工业复合材料技术中心[A].第17届全国复合材料学术会议论文[C].583~ 587.

TB33

A

1673-0038(2015)31-0272-02

2015-7-4

王海青(1976-),男,北京人,高工,本科,主要研究方向为复合材料。