不同终压与补水量对杨梅真空预冷的影响

王 勤,陶乐仁,崔振科

(上海理工大学 能源与动力工程学院,上海 200093)

不同终压与补水量对杨梅真空预冷的影响

王勤,陶乐仁,崔振科

(上海理工大学 能源与动力工程学院,上海200093)

通过以杨梅为实验对象,在不同终压真空预冷杨梅,结果发现最终在预冷结束的时候,终压为580 Pa、610 Pa、650 Pa的杨梅温度分别稳定在11~12℃、12~13℃、13~14℃。基本上符合随着预冷终压的降低,预冷终温也降低的趋势,但是不是很明显;真空预冷前加水处理的杨梅预冷结果明显好于未做加水处理的对照组,20 min左右真空预冷25℃的杨梅到终温约15℃左右,距离杨梅最适宜的储藏温度2℃还有很大差距,预冷效果并不是十分理想,可以考虑其他预冷方式来进行预冷。

杨梅;真空预冷;终压;补水量;储藏

0 引言

杨梅作为我国的特色水果,主要分布于浙、闽、苏、赣等省分,其中浙江省的杨梅品种多、产量高、品质优。杨梅汁液丰富,酸甜适口,深受消费者的喜爱。然而杨梅在高温、多雨季节采收,上市集中,流通性差,其果实柔嫩,极易受机械损伤和病菌感染,常温货架期仅1~2天,造成了大量腐烂,严重制约了产业的发展。

目前杨梅的保鲜技术相对较少,主要低温[1]、保鲜剂[2]、涂膜[3]、气调包装[4]等用于杨梅的贮藏,有关杨梅预冷的系统研究比较少。预冷可以抑制果蔬的呼吸强度,降低各种生理、生化反应速度,延缓衰老,抑制褐变,从而延长果蔬的保鲜期和货架期。目前杨梅的贮藏期极短,通过研究快速预冷方式来降低杨梅采后呼吸等生理代谢,对延长杨梅果实保鲜期,提高商业品质等具有重要意义。陈文烜等[5]得出杨梅经快速预冷处理,贮藏21天后仍能保持较好的口感、甜度、香气等品质,说明将快速预冷方法用于杨梅的采后保鲜,应用前景非常好。

本实验尝试采用真空预冷的方式对杨梅进行不同终压及不同补水量的预冷实验,对预冷结果进行了分析,期望能对真空预冷应用在杨梅等价格较高、保存周期短等小型果蔬的可行性进行探究。

1 实验装置

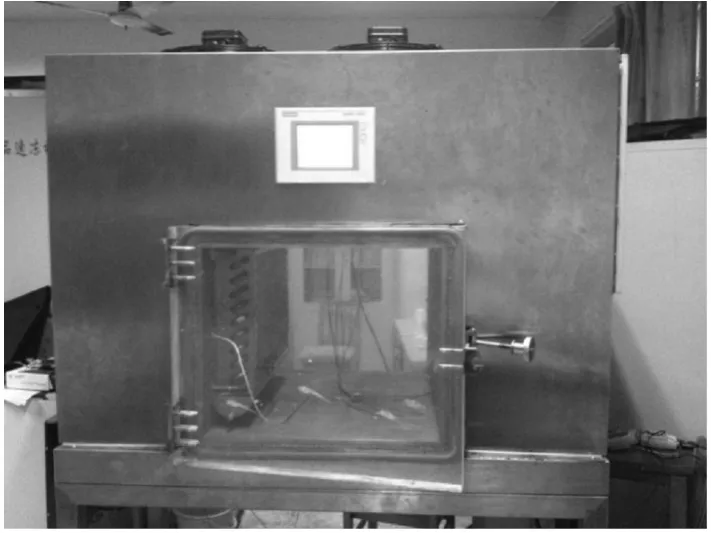

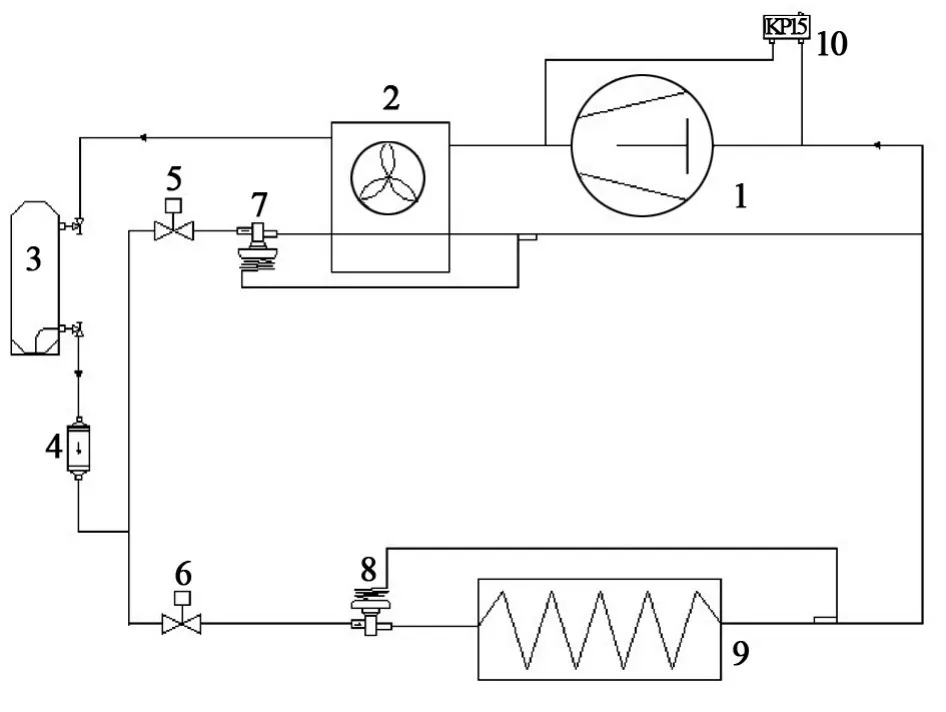

本实验采用的真空预冷机是由澳快冷(上海)制冷科技有限公司提供的小型真空预冷样机,如图1所示。本真空预冷装置由三个部分组成。

图1 真空预冷样机外观图

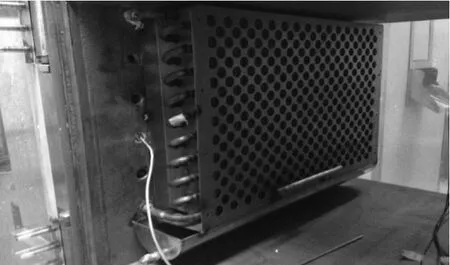

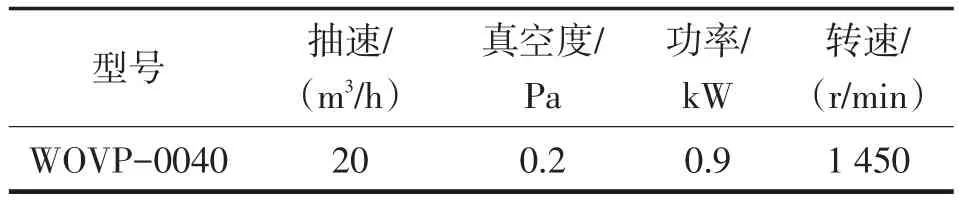

第1部分为真空系统,包括0.12 m3的真空槽,韩国WOVP系列旋片式真空泵系单级旋片式真空泵(真空泵相关性能参数如表1所列),紫铜盘管外加吸收性超好的铝翅片制成的补水器,如图2所示。

图2 捕水器实物图

表1 实验台采用的真空泵相关性能参数

第2部分为制冷系统,如图3所示,制冷系统压缩机功率0.937 kW,捕水器最低蒸发温度为-15~-20℃,在-15℃蒸发温度下,制冷量1.2 kW,制冷剂为中低温制冷剂R404。

第3部分为测试系统,真空室内仅设有一个热电阻温度传感器和压力传感器,通过西门子PLC信号处理,在西门子触摸屏上显示真空室内温度和压力即时数据。为了能够通过计算机自动记录温度数据,在真空室内额外附加了5个测温点。选用稳定性和线型效果较好的T型热电偶,绝缘材料是聚四氟乙烯,其线芯直径为2 mm×0.3 mm,外径是1.5 mm× 0.95 mm,线芯材质为Cu-CuNi,测温范围-200~350℃。5个测温点数据通过北京阿尔泰科技有限公司生产的阿尔泰DAM-3039测温模块,然后通过数据转换模块DAM-3210的RS232装RS485转换接口,接入计算机,自动记录温度数据。

图3 制冷系统原理图

2 杨梅真空预冷

2.1不同预冷终压下杨梅真空预冷效果对比

2.1.1实验步骤

(1)实验前处理:将杨梅随机分为三组,每组约300 g,剔除表皮有明显损坏的杨梅;

(2)将第一组杨梅置于真空室正中间,将热电阻探头布置在杨梅堆中间位置,紧贴杨梅壁;

(3)设置制冷系统除湿启动压力1×105Pa,预冷终压580 Pa。关闭真空室门,启动真空预冷机,在自动运行程序下运行20 min,关闭真空预冷机,记录下温度数据;

(4)重复2和3步骤,将二、三组杨梅分别在终压610 Pa和650 Pa下预冷处理。

2.1.2不同终压下预冷结果与分析

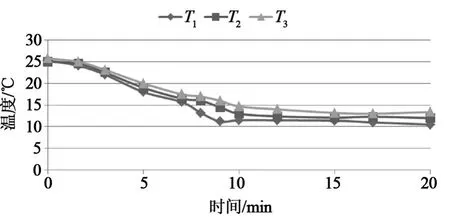

图4中曲线T1、T2、T3分别是在580 Pa、610 Pa、650 Pa的预冷终压下的处理结果。从图上可以看出在不同终压下,刚开始杨梅温度下降几乎一致,随着预冷压力的进一步降低,逐渐得到各自的终压,T1、T2、T3的温度也趋于稳定。最终在预冷结束的时候,终压580 Pa、610 Pa、650 Pa的杨梅温度分别稳定在11~12℃、12~13℃、13~14℃。基本上符合随着预冷终压的降低,预冷终温也降低的趋势。但是预冷终压并不是越低越好,要防止杨梅冷害。因为敏感热电阻测的是杨梅的表皮温度,为了能够确定杨梅的实际预冷温度,在终压580 Pa时,预冷结束后迅速将热电阻探针刺至杨梅中心,待温度稳定后显示13~14℃(这个温度接近真实预冷温度)。也就是说在终压580 Pa时真空的杨梅温度约14℃左右。预冷结束后,为了能够运输或者储藏尽可能长的时间,在文献[6]中显示,在1~2℃时杨梅贮藏期为9~12天,10~12℃时为5~6天,20~22℃时约为3天,显然杨梅储藏温度越低储藏时间越长。对于储藏温度要求越低越好的杨梅,可见真空预冷效果并不是十分理想。

图4 杨梅在不同终压下预冷结果

2.2杨梅加水处理的真空预冷效果

通过减低真空室内压力,使真空室内水分在较低压力的蒸发,吸收大量潜热而达到快速预冷的目的。因此真空预冷不可避免造成果蔬的水分损失。预冷前补水加水,增加果蔬内部或者表面的水分均可以减小其失重率,提高冷却效率。实验采用300 g杨梅从22℃降温至10℃,从小型制冷装置设计指导[7]中查得需要的热量为13.56 kJ/kg,水在0℃时蒸发潜热为:2 499.5 kJ/kg,此温度段杨梅降温需要水的质量约为5 g。

2.2.1实验步骤

(1)实验前处理:将杨梅随机分为三组,每组约300 g,剔除表皮有明显损坏的杨梅;

(2)一组不做处理作为对照组,第二组组加适量水处理(5 g,湿润杨梅表面),最后一组喷入大量水分直至杨梅托盘底部有积水(20 g);

(3)设置制冷系统除湿启动压力1×105Pa,预冷终压580 Pa;

(4)依次将三组杨梅置入真空预冷机。每组均在真空预冷机自动运行程序下运行20 min,记录下温度数据。

2.2.2不同补水量预冷结果与分析

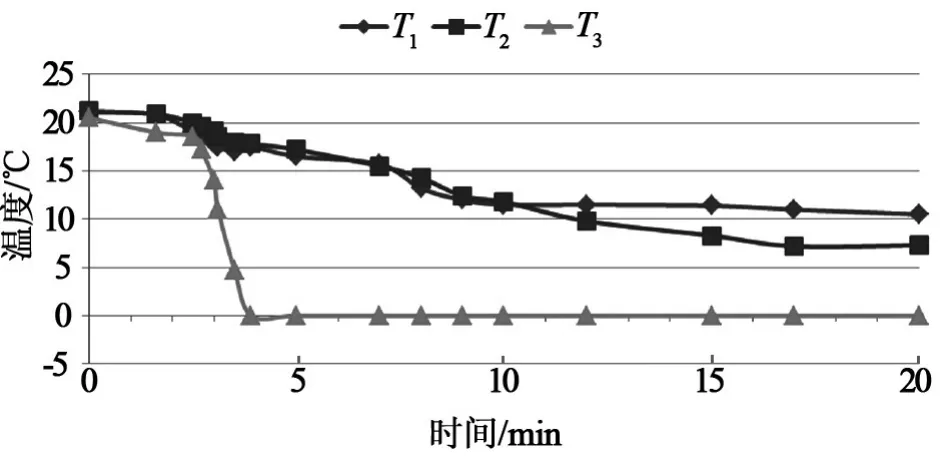

图5曲线T1、T2、T3分别是杨梅不加水处理、加适量水处理和加大量水处理预冷结果。通过对比加适量水T1处理与不加水T2处理的曲线,可以得出,加适量水处理和不处理对预冷最初降温速率影响不是很大,对预冷终温有影响。在相同预冷时间的情况下,加适量水预冷终温能够达到更低,预冷效果更好(加适量水处理预冷终温比不加水处理预冷终温低4℃左右)。

图5 杨梅加水与不加水处理预冷结果

通过图5可以看出,不加水处理在10 min左右温度不再下降,稳定在11℃;而加适量水处理温度仍继续下降,预冷结束下降到7℃。T3显示的喷洒大量水分处理的杨梅的预冷结果,在4 min左右,已经得到0℃,系统冷害自动防护,系统自动停机。大量的水分闪蒸,潜热大,造成温度下降迅速,真空室内冷空气来不及与杨梅对流换热,就得到了系统冷害保护温度0℃。所以,预冷加水要适量。

综上所述,加水处理的杨梅预冷结果相对好于不加水处理杨梅的预冷结果,对于含自由水量不是很大的果蔬,为了达到预期的效果,可以采取加水处理,以期待更好的预冷结果。

2.3温度点的布置对杨梅预冷结果的影响

2.3.1实验步骤

为了能够更真实的反应杨梅预冷结束的真实温度,设计了相关实验,具体的实验步骤如下:

(1)实验前处理:将杨梅随机分为二组,每组约300 g,剔除表皮有明显损坏的杨梅;

(2)设置制冷系统除湿启动压力1×105Pa,预冷终压580 Pa;

(3)第一组将热电阻探头置于杨梅内部约中心位置,第二组杨梅热电阻探头置于杨梅表皮位置,但要紧贴,预冷结束后迅速将热电阻探头刺至杨梅内部中心位置,当温度稳定时候,读取数值;

(4)分别进行两组预冷实验,预冷时间都是20 min。

2.3.2不同测温点布置预冷结果与分析

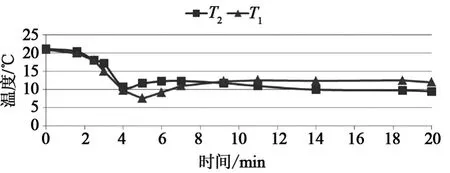

真空预冷过程测温点的布置对测温结果有很大影响,严格意义上不能破坏果蔬表皮,否则由于果蔬表皮破坏,组织液等的蒸发不仅影响果蔬品质,还会对测温结果有很大影响。图6曲线T1、T2分别显示的是杨梅内部和表皮的温度。两条曲线显示预冷过程中温度都有一个明显的先降后升过程,明显下降是因为真空室内水分到达闪发点,迅速蒸发,吸收大量潜热,致使温度下降较快。温度回升是因为大量水分闪发后,真空室内水分下降,到达捕水器工作的第三个阶段,只有少量水分蒸发,维持低温,甚至温度会略微回升。从图6发现T1温度下降更大更明显,是因为表皮破坏,杨梅内部的水分大量蒸发造成的。最终预冷结束T1温度约12℃,T2温度约10℃。而第二组实验结束,迅速将热电阻探针置于杨梅内部,温度稳定显示14~15℃(接近预冷真实温度)。所以真空预冷破坏果蔬表皮,布置温度探头在果蔬内部,更接近果蔬的真实预冷温度。

图6 布置在内部和表皮测温点实验结果对比图

3 结论

本文以杨梅为实验对象,在不同终压580 Pa、610 Pa、650 Pa真空预冷实验结果,结果发现杨梅预冷终温随着终压的降低有降低的趋势,但不是很明显。然后分别研究了杨梅加水,及破坏杨梅表皮情况下的预冷情况,研究发现杨梅加水处理预冷结果明显好于不处理的预冷结果,破坏表皮会造成杨梅预冷过程中温度下降迅速,但最终预冷结果更接近杨梅预冷终温。由于实验条件和时间的限制,关于杨梅预冷还应有相关补充实验。综上所述,20 min左右真空预冷25℃的杨梅到终温约15℃左右,相对与合适的杨梅储藏温度2℃,在这些终压下真空预冷的效果显然不是很好,换言之,杨梅不适宜真空预冷。

[1]何志刚,林晓姿,吴正泉,等.杨梅果实采后包装、保鲜技术研究[J].福建农业学报,2003,18(4):268-269.

[2]王瑾,陈均志,孙根标,等.1-MCP-α-环糊精和羧甲基-β-环糊精对杨梅保鲜的研究[J].陕西科技大学学报(自然科学版),2010,28(2):30-34.

[3]倪海枝,陈方永,王引,等.杨梅采后保鲜技术研究进展[J].保鲜与加工,2012,12(4):47-51.

[4]严德卿,华海土,张贞贤,等.杨梅保鲜贮藏技术研究[J].现代农业科技,2009(9):28-30.

[5]陈文烜,郜海燕,房祥军,等.快速预冷对杨梅采后生理和品质的影响[J].中国食品学报,2010,10(3):169-173.

[6]汪国云,徐天佐,包劲松,等.杨梅贮藏和运输保鲜技术研究进展[J].福建果树,2003,124(1):19-21.

[7]冯双庆,赵玉梅.水果蔬菜保鲜实用技术[M].北京:化学工业出版社,2004.

INFLUENCE OF TERMINAL PRESSURE AND COMPENSATED WATER ON VACUUM PRECOOLING OF WAXBERRY

WANG Qin,TAO Le-ren,CUI Zhen-ke

(School of Energy and Power Engineering,University of Shanghai for Science and Technology,Shanghai200093,China)

By taking waxberry as experimental subjects at different terminal pressure in vacuum pre-cooling,we found that with the loss of the terminal pressure,waxberry pre-cooling terminal temperature has a tendency to reduce within a certain temperature and pressure range,but not obvious.The pre-cooling results of waxberry with humidification treatment is much better than the control group without making humidification.In about 20 minutes,25℃waxberry can be reduced to about 15℃with vacuum pre-cooling method,which has a great gap to the most appropriate storage temperature 2℃for waxberry.So waxberry pre-cooling effect is not ideal,other pre-cooling ways can be considered.

waxberry;vacuum precooling;terminal pressure;compensated water;storage

TB65

A

1006-7086(2015)06-0365-04

10.3969/j.issn.1006-7086.2015.06.013

2015-10-08

上海市重点实验室项目(1N-15-301-101)

王勤(1991-),男,硕士研究生,江苏省海门市人,从事航天器热控制方面的研究。Email:wangqin_usst@163.com。