浅析某精密铸造车间现状及改造措施

晁秋娟

(中国汽车工业工程有限公司,天津 300113)

浅析某精密铸造车间现状及改造措施

晁秋娟

(中国汽车工业工程有限公司,天津 300113)

介绍了某精密铸造车间的现状和存在的问题,并从车间设计、环境保护和安全等角度提出了一些具体措施,力求建设功能齐全、物流合理、环保、安全、经济合理的精密铸造车间,为以后精密铸造车间的设计提供借鉴和参考。

精密铸造;车间设计;改造措施

0 前言

精密铸造在广义上包括熔模铸造、陶瓷型铸造、金属型铸造、压力铸造、消失模铸造等。但精密铸造通常所指的是较为常用的熔模铸造(失蜡铸造),即选用适宜的熔模材料(石蜡)制造熔模,在熔模上重复沾耐火涂料与撒耐火砂工序,硬化型壳及干燥,再将内部的熔模熔化掉,获得型腔,接着焙烧型壳以获得足够的强度,并且烧掉残余的熔模材料,最后浇注所需要的金属材料,凝固冷却、脱壳后清砂,从而获得高精度的成品[1]。

国内已有众多的铸造企业采取精密铸造来生产高品质铸件。本文就国内某企业的精密铸造车间改造项目为例,论述在精密铸造车间改造过程中存在的问题和改造需要采取的措施。

1 浅析精密铸造车间现状

目前,精密铸造车间与有色车间布置在同一个厂房内,该车间由制模工部、制壳工部、熔炼工部、清理工部组成,其中熔炼工部和模壳焙烧采用三班工作制,其它各工部采用两班平行工作制,承担装载机、挖掘机的斗齿类和法兰铸钢件每年3 500 t的生产任务。采用石蜡硬脂酸低温模料、水玻璃粘结剂型壳工艺,生产全部采用手工方式。主要设备有中频感应电炉3套、型壳焙烧炉4台、蜡模制作设备1套。

根据现场评估,发现制模、制壳、熔炼、清理等功能分区不明确。制模工部离蜡模组装区和蜡处理区较远,增加了运输成本;壳模硬化和风干区布置凌乱,部分硬化池布置在主建筑物外部,造成撒砂、硬化和风干区距离过远,特别是在多次撒砂、硬化情况下,工人劳动强度很大,且物流相互交叉,不便于管理;熔炼工部采用中频感应电炉,并设置了炉前化验室,加强了炉前质量检测和控制,能满足熔炼质量要求,但存在熔炼工部面积紧张、中频电炉没有通风除尘、炉后配料没有精确称量的不足;撒砂、硬化、焙烧、浇注、清理等产生的废气、烟气、粉尘或噪声没有得到有效治理,致使车间工作环境差,有损工人身心健康。

2 改造措施

通过对精密铸造车间现状存在的问题分析,并结合车间使用方对改造后新的需求,提出如下改造措施。

2.1制模工部

现有的压蜡机已残旧,不能满足要求,需要更新;多工位射蜡机不适合车间目前采用的低温蜡工艺,因此建议制蜡工艺不变,更新设备;压蜡和组装场地需安装空调,室温控制在20~25 ℃;压蜡机、搅蜡机等发热源要与压蜡场地隔开,管道穿墙进入制模场地;人工制模后,制好的蜡模及时放入冷水中进行冷却,然后人工检查和修整,组装成模组,上架存放以备用;现有的蜡模修理台及模组焊装台太小,工作面积不够,应考虑增加制模区的面积。

2.2制壳工部

现工艺为手工制壳,物流交叉混乱,且工人的劳动强度大,建议设计成流水线形式(半机械化),模壳悬挂架可移动,人工装架,小车搬运,从第4层挂砂开始,模壳已经变重,采用手拉葫芦(电动升降)来搬运工件装架,以降低工人劳动强度;可根据需要设计成多工位,每个工位都能单独完成整个制壳过程,这样不仅有利于管理和考核,而且可以保证在设备有故障时生产也能继续;采用专用的浸浆桶,可连续搅拌且不影响浸浆操作,以防涂料下沉,保证涂料的均匀性;采用浮砂机挂砂代替手工挂砂,既能使挂砂更均匀,又能降低工人劳动强度;采用气力输送方式送砂代替人工送砂,目前有三种砂子故需要三套气力输送装置;考虑滴下的涂料和氨水的回收问题,以免涂料和氨水到处流淌,既浪费又不环保;可考虑在模壳滴干时把模壳悬挂在涂料桶和硬化池上。

设干燥室以保证烘干恒温;就近设置回收蜡槽,采用酸处理法回收旧蜡,处理好的蜡就地浇注成蜡锭或制作浇棒。

焙烧炉要与中频炉配套使用,经工序能力分析,需要6台才能满足需求,目前有5台焙烧炉,还需增加1台。需设计和制作相应的工装来保证模壳装在模壳篮和模壳篮放在台车上时能摆放整齐,以方便浇注时对准浇口。模壳装好后放在台车上开进焙烧炉焙烧,浇注时用台车运送到浇注区,也可考虑用行车吊运。此外,模壳篮在焙烧时由于受高温和氨气腐蚀,很容易损坏,模壳篮吊运时也容易变形,模壳篮的成本及维修费用很高,因此可考虑不用模壳篮,模壳直接放在台车上焙烧和浇注,车上铺一层砂。

目前壳模焙烧炉是由金属电阻丝加热的,由于壳模含氨水,焙烧时产生的气体有很强的腐蚀性,而金属电阻丝却不耐腐蚀,容易烧断,所以焙烧炉的故障率高,且金属电阻丝的成本很高,建议把金属电阻丝更换为耐腐蚀的硅碳棒。

2.3熔炼工部

现有3套0.5 t中频熔化炉,已不能满足年产3 500 t的大纲要求,建议保留2套0.5 t中频炉,淘汰1套老化且故障率高的中频炉,新增1套1 t中频熔化炉,并增加通风除尘装置;金属炉料利用桥式起重机和电磁吸盘配置,放入加料桶中,送到电炉上加料。炉前设立快速分析室,以调整和控制钢液成分和温度。

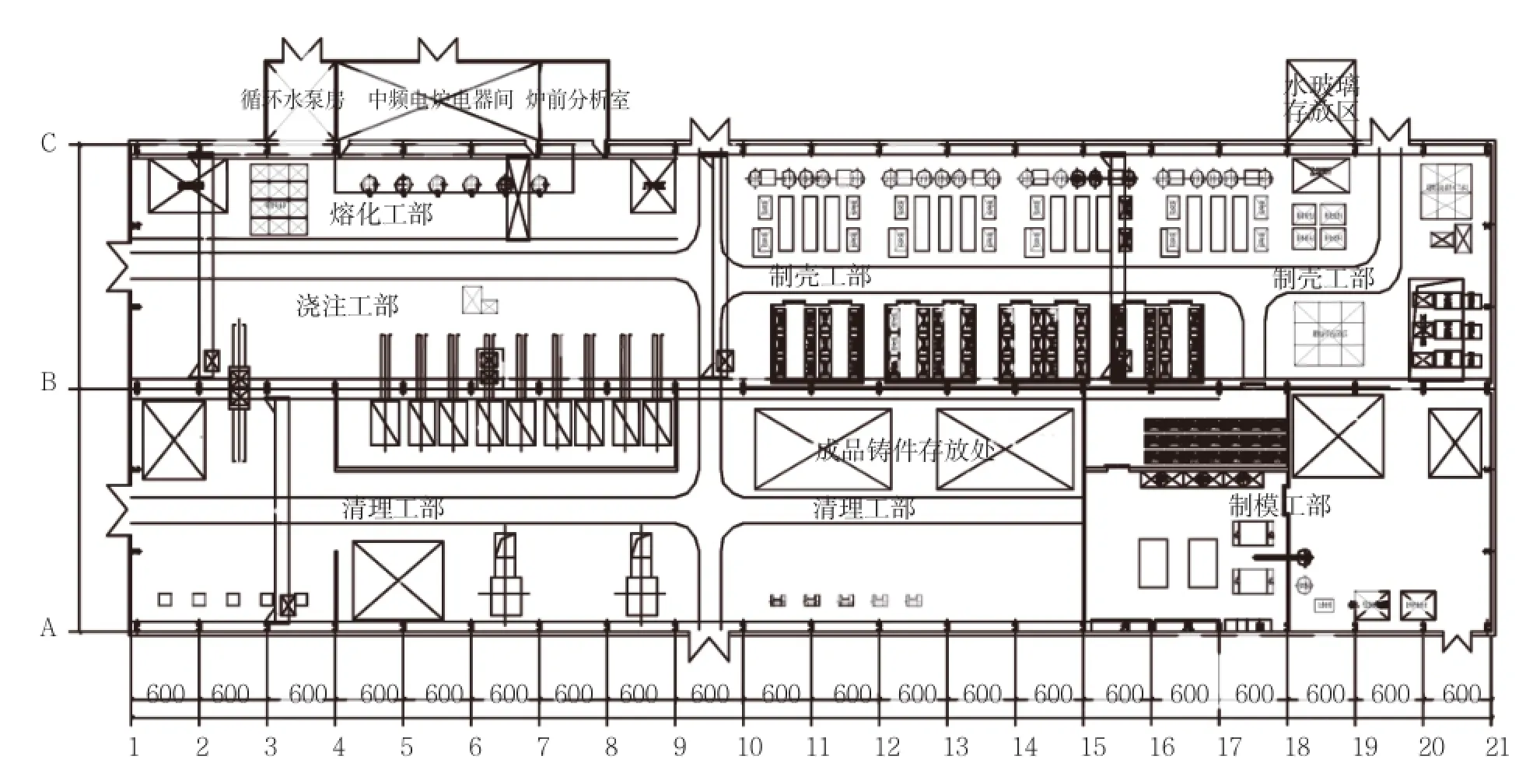

图1 精密铸造车间改造后的工艺布置图

目前车间采用的工艺为人工抬包浇注,劳动强度很大,建议采用机械浇注取代人工抬包浇注。可以采用环轨机械浇注,浇包悬挂,容量200~250 kg,可沿着环轨循环移动,人工推至浇注区倾包浇注,可多个浇包同时工作。由于模壳的浇口较小,且在模壳篮中的摆放方式一般为三排四列,所以需要考虑浇包移动的灵活性,要求前后左右都应能移动,以方便对准浇口和浇注多排型壳。另外,也可采用行车浇注,浇注后的型壳用行车装斗经轨道运送到清理区。

2.4清理工部

精铸件目前的清理方式为手工风镐脱壳、手工打磨,劳动强度很大,且粉尘多、噪音大,工作环境非常恶劣,达不到环保要求,建议采用震动脱壳机脱壳。脱壳后铸件采用切割机去除浇冒口,然后采用砂轮机人工打磨。震动脱壳机和砂轮机处均设抽风除尘装置。打磨后的铸件进行抛丸喷砂清理,然后进行铸件外观、尺寸检验,检验合格后的铸件方可入库。

2.5改造后的精密铸造车间工艺布置

改造后的精密铸造车间工艺布置图见图1。

3 结语

在采取了以上所述的改造措施后,精密铸造车间有效地解决了原有的问题,并在很大程度上提高了车间的技术装备水平,营造出了一个良好的工作环境,以更好的效率生产出更优质的精密铸件。

[1] 腾讷.铸造车间和工厂设计手册[M].北京:机械工业出版社,1995.6:477-478.

[2] 盂凡佐.小型熔模精密铸造工厂的设计[J].中国铸造装备与技术,1989(1).

The Analysis and Improvement on a Precision Casting Workshop

CHAO QiuJuan

(China Automobile Industry Engineering Corporation, Tianjin 300113, China)

The present situation and problems of precision casting workshop have been introduced with some improvement measures in regard to workshop design, environment protection and safety, for purpose of striving to build a full-functional, logistics and economic rational, safe and environment protective precision casting workshop hence a reference to the design of similar projects in the future.

Precision casting; Workshop design; Improvement measures

TG28;

A;

1006-9658(2015)01-0060-03

10.3969/j.issn.1006—9658.2015.01.018

2014-08-06

稿件编号:1408-630

晁秋娟(1981—),女,工学学士,主要从事铸造设备研究及各类铸造车间设计.