溴化锂机组不锈钢焊接管腐蚀失效的原因

梁 磊,张建良,李小利,赵 阳,刘世宏

(1. 上海电力学院 上海热交换系统节能工程技术研究中心 上海市电力材料防护与新材料重点实验室,上海 200090;2. 烟台恒辉铜业有限公司,烟台 264003)

溴化锂机组不锈钢焊接管腐蚀失效的原因

梁 磊1,张建良1,李小利2,赵 阳1,刘世宏1

(1. 上海电力学院 上海热交换系统节能工程技术研究中心 上海市电力材料防护与新材料重点实验室,上海 200090;2. 烟台恒辉铜业有限公司,烟台 264003)

通过外观、显微组织、化学成分、扫描电镜和能谱分析等检测方法,对溴化锂机组发生器436L不锈钢焊接管和吸收器304不锈钢焊接管焊缝附近的腐蚀失效进行了分析。结果表明:436L焊管内有氯化物和盐粒,其腐蚀泄漏主要是由氯化物点蚀引起的;304不锈钢管点蚀坑及其附近富集硫元素,该处发生了由硫或硫酸盐引起的微生物腐蚀;建议采用等轴晶化处理,激光焊接铁素体不锈钢管等措施提高焊缝质量;管子安装时焊缝应置于上方,试车时用纯净的水,长期停机应保持干燥。

不锈钢;腐蚀;发生器;吸收器

溴化锂是一种类似氯化钠的稳定的物质,溴化锂溶液无毒,有强烈的吸水性,广泛用于吸收式制冷和制热机组[1-2]。在国际社会禁用重大安全事故频发的氟氯烃和氨制冷机情况下,溴化锂吸收式制冷机和热泵将得到更加广泛的应用。不锈钢焊接管具有良好的综合性能,已在电站凝汽器上大范围替代了铜管[3-4],在溴化锂机组上也正逐步替代铜管和碳钢管。但是不锈钢管也会发生严重的腐蚀,同样需要在制造、安装、运行维护等方面给予充分的注意[5]。本工作分析研究了2例溴化锂机组不锈钢焊接管腐蚀失效案例。

案例1是某企业溴化锂机组发生器436L铁素体不锈钢焊接管的腐蚀。该机组发生器在2014年6月发现有腐蚀泄漏。经抽管剖开检查, 436L不锈钢管内壁上有不少腐蚀坑,有的已经穿孔,发生器管内走蒸汽,管外是溴化锂溶液。

案例2是长沙某单位溴化锂制冷机吸收器304不锈钢焊接管的腐蚀。该机安装调试后停放了约半年,在2014年6月第一次正式启用运行时,吸收器不锈钢焊接管就发生了腐蚀泄漏。经抽管剖开检查,不锈钢管内壁上有不少腐蚀坑,有的已经穿孔,管内介质是冷却水,其原水是长沙城市自来水,管外是溴化锂溶液。

1 外观

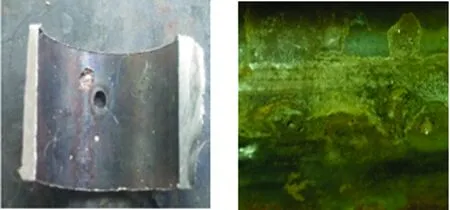

失效436L不锈钢管和304不锈钢管的公称尺寸均为φ19 mm×0.8 mm,失效436L不锈钢管的外表面呈黑色,内表面呈黑色和锈黄色,如图1(a)所示;而失效304不锈钢管的外表面光亮,内表面呈蓝黑色和锈黄色,如图1(b)所示。由图1还可见,失效436L不锈钢管和304不锈钢管的点蚀坑都集中在管内焊缝和焊缝附近,成带状,沿轴向随机分布,有少数点蚀坑已穿透到外壁。由外观可以推定,这两种失效钢管的腐蚀都是从管内开始的。

(a) 436L不锈钢管 (b) 304不锈钢管图1 436L不锈钢管和304不锈钢管内壁宏观形貌Fig. 1 Macrography of the inwall of 436L tube (a) and 304 tube (b)

2 扫描电镜和能谱分析

从两种失效钢管上分别截取2个尺寸为22 mm×12 mm的试样,分别标记为试样1~4,然后用SU-1500型扫描电镜观察管内壁,再确定能谱分析测点。

2.1不锈钢管436L

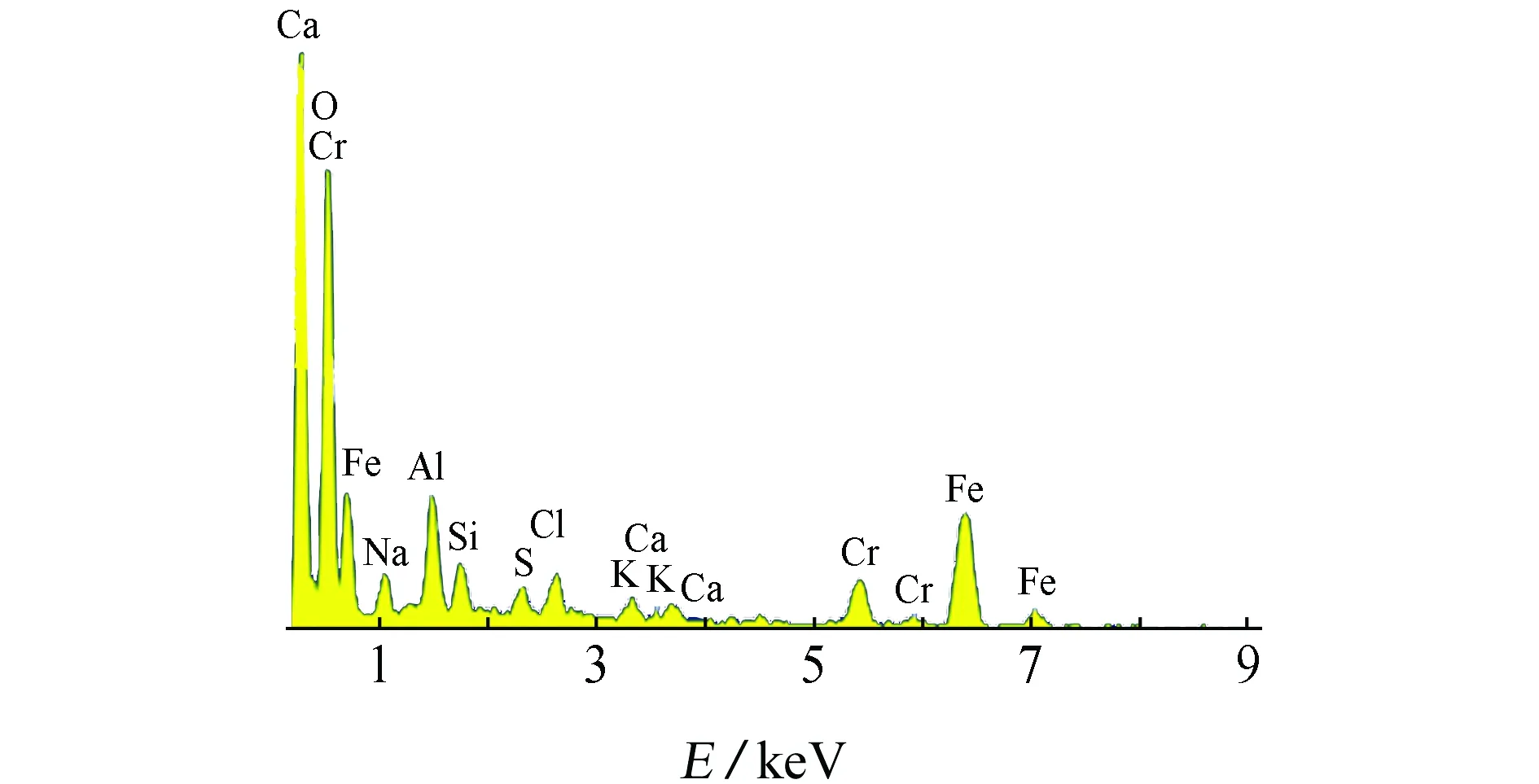

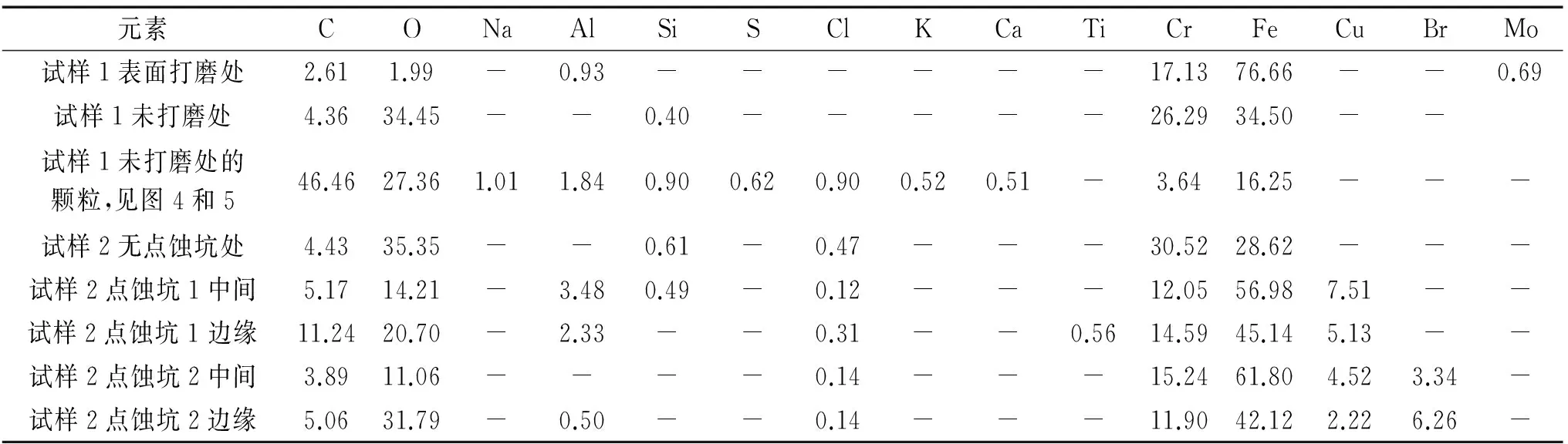

试样1离点蚀坑较远并且试样上无蚀坑,在长度方向上一半打磨至金属光泽,另一半不打磨保持原状态。试样2上带有2个点蚀坑,一个较大,另一个较小。在试样1保持原状态的地方发现了一个颗粒,其SEM形貌和EDS谱见图2和图3,能谱分析结果汇总于表1。

图2 试样1未打磨处颗粒的SEM形貌Fig. 2 SEM morphology of the particle in unpolished area of sample 1

图3 试样1未打磨处颗粒的EDS谱Fig. 3 EDS pattern of the particle in unpolished area of sample 1

从图2、图3和表1可知,管内发现的颗粒为盐粒,点蚀坑及其附近有氯化物。管内走的是洁净的蒸汽,而检出氯化物和盐粒说明蒸汽中混入了污染物。该企业用的是工业锅炉,如果运行不当,炉水有可能被蒸汽夹带到发生器管内。据有关标准和文献[6-7],工业锅炉炉水含盐量很高,溶解固形物可达5 000 mg/L。因此,氯化物和盐粒可能来自被蒸汽夹带到发生器管内的炉水,发生器436L不锈钢管的点蚀是由氯化物引起的。管内的溴化物则是穿孔后管外的溴化锂溶液渗漏所致,如果停机后漏入空气,则氯化物、溴化物和空气一起又加速了腐蚀。

表1 失效436L不锈钢管各试样不同位置处能谱分析结果(质量分数)

2.2不锈钢管304

试样3离点蚀坑较远并且试样上无蚀坑,在长度方向上,一半打磨至金属光泽,另一半不打磨保持原状态。试样4上带有2个点蚀坑,一个较大的坑直径约1 mm,另一个坑较小。

从表2可知,由于304不锈钢管中硫含量很低,用能谱分析仪无法测出。而点蚀坑及其附近,硫元素异常高,说明有外来的硫元素。由外观可知,点蚀坑集中在焊缝及其附近,成带状,在点蚀坑带上,沉积物污垢比其它地方多。另外调查得知,该机组安装调试后,管内水不易放净,管子底部积水、积垢,又停用了近半年,长沙地区2月至6月气候温润,潮湿多雨,微生物容易繁殖,而焊缝及其热影响区是不锈钢焊接管的薄弱点,如果焊缝又在底部,则在焊缝及其附近产生硫或硫酸盐微生物腐蚀的可能性很大。

表2 304不锈钢管各试样不同位置处的能谱分析结果(质量分数)

3 焊缝显微组织分析

依据GB/T 13298-1991取管样横向剖面,经镶嵌、磨抛、化学试剂侵蚀后,在光学显微镜下观察。304不锈钢管焊缝处显微组织为奥氏体+铁素体,柱状和枝状晶,见图4(a)。436L不锈钢管焊缝处显微组织为铁素体,未见组织异常,但晶粒粗大,见图4(b)。

有害元素最容易在树枝晶和柱状晶之间偏析,这对焊缝的抗腐蚀性是不利的,焊缝处的柱状和枝状晶可以通过轧压和再结晶工艺得到等轴晶[8]。但是该方法会大幅度降低生产效率,提高生产成本,在低价低质竞争的氛围中,很难获得市场认可。铁素体不锈钢晶粒粗大对耐蚀性和力学性能也是不利的,激光焊接速度快,加热范围小,是改善现代铁素体不锈钢焊后使用性能的重要方向[9]。

(a) 304不锈钢管 (b) 436L不锈钢管图4 304不锈钢管和436L不锈钢管焊缝处的显微组织Fig. 4 Microstructure morphology in the weld area of 304 stainless steel tube (a) and 436L stainless steel tube (b)

4 化学成分和力学性能检测

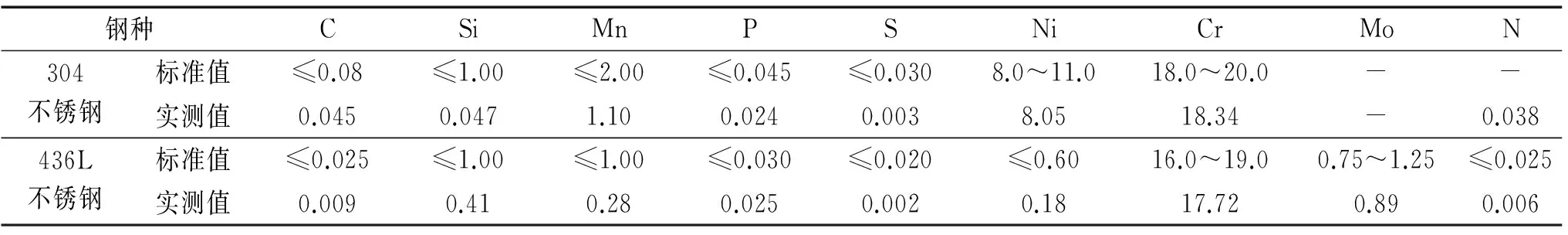

根据标准[10-11],检测了304与436L不锈钢焊接管的化学成分和力学性能,见表3和表4。

由表3和4可知,两种失效不锈钢焊管的化学成分和力学性能均符合标准。

5 失效原因分析

436L和304不锈钢管点蚀是从管内开始的,点蚀坑集中在管内焊缝和焊缝附近,成带状,沿轴向随机分布。

两种不锈钢焊接管的化学成分和力学性能均符合有关标准。304不锈钢管焊缝处的显微组织为奥氏体+铁素体,柱状和枝状晶;436L不锈钢管焊缝处组织为铁素体,且晶粒粗大,对耐蚀性和力学性能也是不利的。有害元素容易在304不锈钢管焊缝处的树枝晶和柱状晶之间偏析,这对焊缝的抗腐蚀性是不利的。

表3 两种失效不锈钢焊接管的化学成分(质量分数)

表4 两种失效不锈钢焊接管的力学性能

扫描电镜和能谱分析提示溴机发生器436L不锈钢管内有盐粒析出,点蚀坑及其附近有氯化物。氯化物和盐粒可能来自被蒸汽夹带的炉水,436L不锈钢管的点蚀应是氯化物引起的,管内的溴化物则是穿孔后管外的溴化锂溶液渗漏所致,如果停机后漏入空气,则氯化物、溴化物和空气一起又加速了腐蚀。吸收器304不锈钢管点蚀坑及其附近硫元素异常高,其失效的主要原因是硫或硫酸盐引起的微生物腐蚀。

6 结论与建议

发生器436L不锈钢管腐蚀泄漏主要是由氯化物引起的点蚀;吸收器304不锈钢管是硫或硫酸盐微生物腐蚀的可能性很大。焊缝是不锈钢焊接管的薄弱点。为提高不锈钢管焊缝质量,可采用等轴晶化处理,用激光焊焊接铁素体不锈钢管等措施。管子安装时焊缝应位于上方,试车时用纯净的水,如果长期停机,试验结束后将水彻底放光,并吹风干燥。

[1]陈东,谢继红. 热泵技术及其应用[M]. 北京:化学工业出版社,2006:196.

[2]IGUAL M,GARCIA A J,LOPEZ N S,et al. Corrosion studies of austenitic and duplex stainless steels in aqueous lithium bromide solution at different temperatures[J]. Corrosion Science,2004,46:2955-2974.

[3]梁磊,陈胤强,李政,等. 沿海电厂凝汽器用管材研究[J]. 中国电力,2009,42(1):66-69.

[4]梁磊,周国定,解群,等. 不锈钢管在我国凝气器上的应用前景[J]. 中国电力,1998(11):37-41.

[5]吕楠楠,梁磊,林建珍,等. 凝汽器不锈钢管锰致腐蚀初探[J]. 腐蚀与防护,2013,34(1):56-59.

[6]GB/T 1576-2008工业锅炉水质[S].

[7]刘树礼,刘宇航. 工业锅炉安装、运行、维修禁忌手册[M]. 北京: 机械工业出版社,2008.

[8]夏承钰,徐磊,刘晓波. 奥氏体不锈钢焊缝组织等轴晶化处理方法的研究[J]. 理化检验-物理分册,2006,42(5):224-226.

[9]陆世英. 不锈钢概论[M]. 北京:化学工业出版社,2013:69.

[10]GB/T 24593-2009锅炉和热交换器用奥氏体不锈钢焊接钢管[S].

[11]GB/T 30066-2013热交换器和冷凝器用铁素体不锈钢焊接钢管[S].

好书推荐

《现代材料腐蚀与防护》一书已于2012年9月由上海交通大学出版社出版,全国发行。该书共分11章,依次为绪论,材料腐蚀过程热力学,腐蚀反应动力学,金属与合金的氧化与热腐蚀,金属材料的全面腐蚀与钝化,金属材料的局部腐蚀,金属材料在应力作用下的腐蚀,金属材料在自然环境和化工介质中的腐蚀与防护,非金属材料的腐蚀与防护,高科技领域中材料的腐蚀,材料腐蚀的防护技术。

本书涉及的内容较为广泛,全面系统地阐述了材料(金属与非金属)腐蚀的基本原理,腐蚀破坏的各种形式和防护技术,重点讨论了航空航天领域、核电工业、新能源和生物医药工程中的材料腐蚀问题和应对措施。本书既可以作为材料科学与工程专业的教材,又可以供从事材料设计和研发的有关工程技术人员参考使用。

《现代材料腐蚀与防护》由上海交通大学黄永昌教授、内蒙古科技大学张建旗教授担任主编,上海材料研究所杨武研究员担任主审,并有中科院上海微系统与信息技术研究所(原上海冶金所)黄元伟研究员、华东理工大学潘洪良教授、上海材料研究所李光福教授级高工参与编写。

Corrosion Failure Reasons for Stainless Steel Welded Tube in Lithium Bromide Units

LIANG Lei1, ZHANG Jian-liang1, LI Xiao-li2, ZHAO Yang1, LIU Shi-hong1

(1. Shanghai Engineering Research Center of Energy-Saving in Heat Exchange Systems, Shanghai Key Laboratory of Materials Protection and Advanced Materials in Electric Power, Shanghai University of Electric Power,Shanghai 200090, China; 2. Henghui Copper Industry Co., Ltd., Yantai 264003, China)

The corrosion failure reasons for 436L stainless steel welded tube of generator and 304 stainless steel welded tubes of absorber in lithium bromide units were analyzed by detection methods of macrograph, microstructure, chemical composition, SEM and EDS analysis. The results show that there were chloride and salt in the 436L welded tubes. The pitting corrosion caused by chloride was the main reason for corrosion and leak of the tubes. The sulfur element near the pits of 304 stainless steel tubes was elevated abnormally, where microbiological corrosion because of sulfur and sulfate happened. The equiaxed grain crystallization processing and laser welding of ferritic stainless steel tube were suggested to improve the quality of weld. Moreover, the welds should be put on the top during installing, and pure water should be used during the test and the tubes should be kept dry during the long-term shutdown.

stainless steel; corrosion; generator; absorber

2015-02-09

上海市科委资助项目(13160501000; 14DZ2261000); 山西省科技厅资助项目(20130321016-03)

梁 磊(1955-),教授,本科,从事不锈钢管换热器及热力设备的腐蚀与失效分析研究,13371895963,lianglei@shiep.edu.cn

10.11973/fsyfh-201512020

TG172

B

1005-748X(2015)12-1198-04