熔融金属处理用新型金属材料及耐火材料

丁文辉

(福建省工业设备安装有限公司)

熔融金属处理用新型金属材料及耐火材料

丁文辉

(福建省工业设备安装有限公司)

随着金属制造产业及相关研究的不断完善,越来越多的新型金属材料及耐火材料开始在熔融金属处理领域中有着更为广泛的应用。本文基于此,以铝液为例简述了熔融金属处理过程中传统材料应用存在的问题,然后分析了现阶段新型金属材料及耐火材料在熔融金属处理中的应用,望对相关人员提供一定的参考价值。

熔融金属处理;新型金属材料;耐火材料

1 引言

在炼铝、炼钢等一系列金属制造工业中,随着材料与金属液或炉渣等物质的接触,材料自身会发生极其严重的腐蚀、磨损和剥落等现象。以铝及其合金为例,在熔融金属处理的熔炼、成形及热浸镀铝等一系列过程中,铝液由于其自身的化学特性,能够与所有的金属及金属氧化物发生剧烈的化学反应,从而降低材料的使用寿命。此外,如果金属处理过程中,所使用材料与铝液直接产生大面积接触,容易熔蚀在铝液中引起铝液污染,严重时导致产品性能大幅度降低。基于此,探讨熔融金属处理过程中新型金属材料及耐火材料的应用,对于保障相关工业生产顺利进行,提升材料的使用寿命均有着重要意义。

2 熔融金属处理过程中传统材料应用存在的问题

2.1铁基合金材料在铝液中的熔蚀现象

铁基合金作为熔融金属处理过程中的重要材料,在金属制造工业中有着广泛应用,但其在以铝液为代表的金属溶液中存在的熔蚀现象也成为相关人员不得不面临的棘手难题。研究表明,在700~900℃的温度范围内,铁在铝液中的扩散面积将达到0.00037cm2/s,这就意味着与铝液直接接触的铁能够以离子的方式离开基体表面进入铝液进而产生熔解腐蚀。再加上铁基合金具有一定的耐火性,相较于铝液而言,被渗入的临界直径大约为铁液的10%,进一步加强铁铝间化合物的生成。

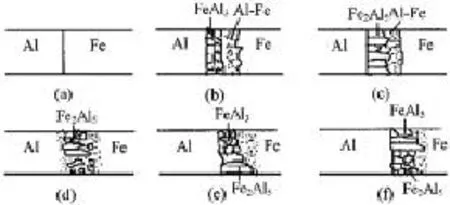

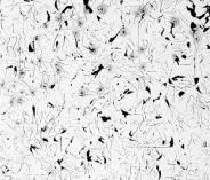

如图1所示,铁基合金在铝液中的熔蚀是一个动态过程,当固态铁基材料与铝液直接接触时,最先发生的是浸润和扩散现象,随着扩散曾中铁含量的不断上升,在铁铝交界处会生成FeAl3相。随后,铁原子和铝原子需要穿过FeAl3相实现扩散,伴随着扩散现象的加剧,FeAl3相逐渐转化为了Fe2Al5这种具有平行条状明显结构的组织,考虑到转变过程中的组织转变应力和温差波动,Fe2Al5又会部分熔解从而暴露出新的铁基,构成FeAl3→Fe2Al5→Fe这一循环,导致整个材料的熔蚀。

2.2其它金属材料在铝液中的熔蚀现象

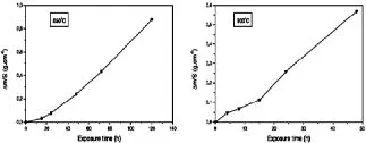

金属制造工业中常用的金属材料还包括Nb、Ti、Mo、Cr等等,其中均存在不同程度的熔蚀现象。静态铝液浸没试验表明,Nb在与铝液接触时会沿晶界形成单一的NbAl3金属间化合物层,如图2所示,整个熔蚀速率的自然对数与温度倒数之间呈正相关。随着金属处理过程中温度的不断上升,AlNb3和AlNb2等金属间化合物将逐渐消失,与Nb基体之间的结合力也会不断下降,从而导致试样表面脱落并分散在铝液中,加快熔蚀速度。又以Ti为例,虽然Ti在铝液中的溶解度较低,但其熔蚀现象仍然不容忽视。实验表明,动态铝液中Ti的熔解平面图为薄平面状,粒子质谱分析表明该平面厚度仅为3μm。但考虑到金属制造过程中的混合液中还存在Si、Mg、Ge、Cu等其它中间态金属,故溶解度所起到的抑制作用会被降低,最终导致Ti的熔蚀。此外,过度金属用于熔融金属处理时,失重率与时间之间的关系大多遵循阿列纽斯方程,温度对于整个扩散系数的影响因素较大。以Cr为例,Cr和铝液表面的中间层厚度会随着熔蚀过程的进行达到动态平衡,从而整个熔解速率取决于固态金属在铝液中溶解速度,后者又与温度呈正相关,故扩散系数容易受温度影响。

2.3耐火材料在铝液中的熔蚀现象

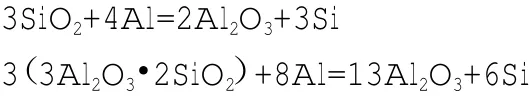

熔融金属处理过程中所使用的耐火材料大多为陶瓷材料,以硅酸铝耐火材料为例,其与铝液发生熔蚀现象的化学反应式可分为如下两步:

硅酸铝耐火材料被铝液所熔蚀部分会呈现出黑色,其由Al2O3组成,表现为细密的氧化铝薄膜,在温度波动而导致的热应力作用下,这一细密的氧化铝薄膜会从耐火材料基体上脱落,导致上述的第一部化学反应的正向速率提升。在金属制造的生产过程中,为了延长硅酸铝耐火材料的使用寿命,往往会采用添加与铝液非润湿的的化学物质作为矿化剂来降低上述反映的正向发生速率,包括CaF2、AlF3、Ce2O3等等。但考虑到成本因素的制约,发展新型耐火材料仍然迫在眉睫。

图1 铁基合金铝液熔蚀示意图

图2 静态铝液浸没试验下铌的熔蚀速率与熔蚀时间和熔蚀温度的关系

3 新型金属材料及耐火材料在熔融金属处理中的应用

3.1低合金灰铸铁在熔融金属处理中的应用

实验表明,当铸铁材料中的碳以石墨形式存在时,熔蚀效率会显著降低,故从理论上而言,提升铁基合金材料中的石墨含量能够提升耐铝液熔蚀性,但实际上,虽然石墨含量的增大会提升有效阻截面积,但整个铁基合金将极其容易在使用过程中出现氧化或开裂,若是将其用于熔铝坩埚,还容易导致制品成分与铝液直接接触而产生污染。在此基础上,研究人员提出利用铬、钨、和稀土作为原材料制成低合金灰铸铁,在增大石墨数量的基础上使得石墨均匀分布,形成了如图3所示的团粒状索氏体和细小分散的D型石墨,实现了堵塞铝液向铁基体渗入通道的目的,有效降低了金属制造过程中铁基合金的熔蚀速度。此外,近几年来,部分科研人员开始尝试将球形铁液浇入树脂砂型制成球墨铸铁,与传统的铁铸合金相比,这类球形铸铁表面同样为片状石墨但中间大部分仍为球状石墨,相同体积条件下有效提升了石墨含量,完善了耐铝液熔蚀、抗氧化等相关性能,目前已在金属制造业中的热电偶保护管展开了初步应用。

3.2难熔金属在熔融金属处理中的应用

在熔融金属处理的过程中,难熔金属大多表现出了不易熔蚀的特点,即使是在更高的温度下,铝、钨、铌等金属在铝液中的熔蚀速率也只有碳钢在铝液中的熔蚀速率在十几分之一。故在熔融金属处理中,适当使用难熔金属可有效降低熔蚀现象带来的弊端。例如铌合金Nb-30Ti-20W能够与铝液形成单一的NbAI相,其相较于软基合金而言具有极低的溶解度,具有更佳的耐铝液熔蚀性能,因此可以用作铝合金半固态挤压成形设备中的关键部件;钨合金Anviloy 1150和铝合金Mo-785具有优秀的耐焊蚀性能,可用于压力铸造工况的核心构件。但另一方面,相关的制造人员也应当认识到铝、钨、铌等合金现阶段还存在着造价昂贵、成型加工困难、大气氛围中易氧化等弊端,从而辩证地对其加以应用。

3.3金属间化合物在熔融金属处理中的应用

金属间化合物具有熔点高、密度低、抗氧化和抗腐蚀等较为独特的性能,其性质大约介于传统金属材料和耐火材料之间,随着对金属间化物相关研究的不断完善,金属间化合物也开始在熔融金属处理中有了一定的应用。有部分科研人员采用机械合金化-真空退火法制得Fe50Si50金属间化合物套管,实践表明其在800℃下的铝液浸没试验中的熔蚀速度仅为0.00153g/(m2·h),大约为同等条件下金属材料的1/10,且随温度影响不大,可用于热浸镀铝内加热器保护套管。

3.4新型耐火材料在熔融金属处理中的应用

近几年来,熔融金属处理中的新型耐火材料包括硼化钛、氮化铝、碳化硅等等,其中以前两种材料应用较广。硼化钛是一种具有优异的耐铝液熔蚀性能的陶瓷性耐火材料,其耐铝液熔蚀性能受晶界分布情况的影响较大,实践表明,将5%MoSi2粉末作为烧结助剂加至95%含量的硼化钛均匀压制成混合材料后,其在900℃下液中熔蚀速率仅为0.00253g/(m2·h),故现已经在铝电解槽阴极板这种损耗较低且需要耐火耐高温的领域中有着广泛应用,这类材料的预期寿命可达9年以上;氮化铝则更多地作为一种铝熔炼炉和保温炉的炉衬所应用,由于相较于传统的耐火材料而言氮化铝具有更大的惰性,故可用不同的添加剂进行烧结,实现不同的功能,例如利用钇烧结添加剂所制成的氮化铝陶瓷具有优异的耐铝液熔蚀性能,可直接用于热电偶、发热元件等与铝液接触部件的保护管套,利用碳化钙烧结添加剂所获得氮化铝陶瓷具有一定含量的C元素,在界面处会反应生成A14C3,从而牺牲了耐铝液熔蚀性能来获得更优秀的物理性。

图3 D型石墨微观结构示意图

4 结束语

在金属制造的过程中,无论是铝合金压铸、挤压铸造成形中的充液料筒与活塞,还是热浸镀铝中的沉没辊等零部件,在实际的生产过程中都面临着以高温铝液熔蚀及磨损为代表的一系列因素的共同作用。传统的金属制造工业现阶段还面临着部件使用寿命难以提升、铝液的污染难以改善、铝及其合金产品性能难以完善等一系列难题,相关的科研人员应当立足于此,从理论中开拓进取,对现有的金属材料和耐火材料不断予以完善,开发出更为优秀的熔融金属处理用新型材料,帮助金属制造的相关企业减少成本、提升效率,进而为我国的市场经济体系创造出更大的经济效益。

[1]李虹波.金属的铝液熔蚀磨损及新型合金铸铁研究[J].安徽工业,2012(13):12~15.

[2]陈维铿.耐铝液腐蚀磨损金属材料的筛选及其试验设备的研制[J].价值工程,2013,29(18):38~39.

[3]吕志丹.耐熔融锌铝腐蚀涂层的研究[J].中国科学技术,2012,7(11):67~68.

TQ175

A

1673-0038(2015)32-0136-02

2015-7-25