基于PLC的温度保险丝自动上料机的设计

王由伟,邱自学,王国伟

(1.南通大学 机械工程学院,江苏 南通 226019;2.苏州方林科技股份有限公司,江苏 苏州215400)

基于PLC的温度保险丝自动上料机的设计

王由伟1,邱自学1,王国伟2

(1.南通大学 机械工程学院,江苏 南通 226019;2.苏州方林科技股份有限公司,江苏 苏州215400)

温度保险丝自动上料机是一种在电池保护器生产过程中,替代人工将温度保险丝摆放到治具上以进行下一步生产的设备。文章根据温度保险丝的特殊结构,对上料机进行了系统的设计。自动上料机主要由送料装置、温度保险丝方向辨别装置、凸轮机械手组成。实现了将无序的温度保险丝按照规定状态有序地输出并准确摆放到治具上的目的,提高了产品生产效率和合格率。

PLC;温度保险丝;自动;上料机

0 引言

温度保险丝是电池保护器中的关键部件,目前,一般采用电阻电焊的方式将电池保护器的各个部件连接起来。在现有的技术中,需要通过人工将温度保险丝以规定的状态逐个放置在点焊治具上。由于温度保险丝的结构相当小,并且需要人工来识别温度保险丝是否以规定的状态放置在点焊治具上,从而对一线操作工的摆放熟练度提出了较高的要求。由于操作工劳动一段时间后会产生疲劳,例如 :眼花、精神状态欠佳,从而使得操作工有可能将所述温度保险丝以错误的状态放置在点焊治具上,进而造成温度保险丝报废,降低了产品合格率。本文设计的自动上料设备明能够将无序的温度保险丝按照规定状态有序地输出并准确摆放到治具上。

1 系统原理

自动上料机是将温度保险丝通过机械手搬运至治具上进行下一道工艺加工,自动上料机为满足插件部分的需要,应实现温度保险丝的散料排序、温度保险丝方向辨别、自动上料等功能,并且自动上料机上料速率应满足180PCS/min。整个控制系统主要由智能相机、欧姆龙的PLC、伺服电机驱动器以及PLC与驱动器的接口电路、执行机构等组成。其工作流程如图1所示。

图1 工作流程图

2 自动上料机的总体设计

自动上料机主要由以下几部分组成:①送料装置;②温度保险丝方向辨别装置;③凸轮机械手。根据温度保险丝的结构特点,研究温度保险丝自动传送过程中各工序的可行性方案。其整体结构如图2所示。

图2 整体结构图

3 自动上料机备关键部分的可行性方案设计

3.1 送料装置的设计

送料装置用于实现温度保险丝的散料排序,其主要由三部分组成:供料装置、送料装置以及用于取料的旋转分离装置。

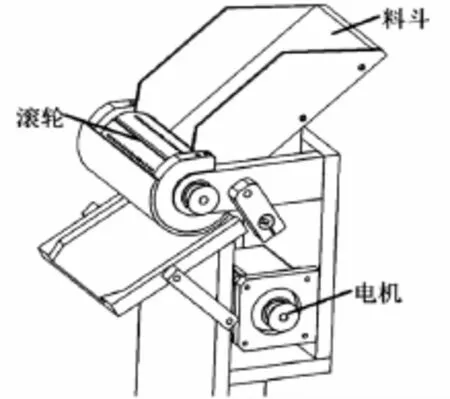

(1)供料装置的设计

如图3所示:供料装置包括料斗、与料斗相配合的滚轮以及为滚轮提供动力的电机。滚轮上设置有若干吸附装置,可以有效地将料斗里的温度保险丝供料给送料装置。

图3 供料装置

(2)送料装置的设计

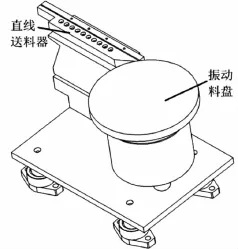

如图4所示,送料装置包括振动料盘以及与振动料盘相配合的直线送料装置。

①振动料盘散装上料。国内生产振动料盘的企业很多,技术也相当成熟,厂家可以根据客户的需求定做特定的振料盘。为保证温度保险丝在轨道上顺利前行,轨道必须倾斜一定角度,利用温度保险丝自身自重向前滑行。假设温度保险丝重量约为0.11g,查表得,低密度聚乙烯(温度保险丝)与钢(轨道)的静摩擦系数为μ=0.27,斜坡倾角为θ,温度保险丝所受最大静摩擦力fmax=mgu cosθ[1],温度保险丝所受重力在轨道方向的分力为f=mgu sinθ。保证温度保险丝在轨道上滑行,arctan0.27=15.1°,所以轨道必须保证与水平面呈至少15°,才能使温度保险丝顺利滑行。

②直线送料器直线上料。国内生产直线送料器的企业也很多,技术也相当成熟,厂家可以根据客户的需求定做特定的直线送料器。如图4所示,直线送料装置按设定的轨道把温度保险丝均匀有序地作滑行运动,并将温度保险丝自动调整到最佳的位置状态,以便于旋转分离装置取料。

图4 送料装置

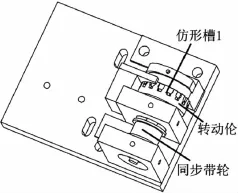

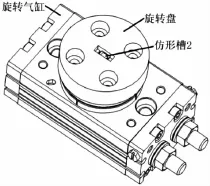

(3)旋转分离装置的设计

旋转分离装置的外周面上均匀设置有若干仿形槽1,如图5所示,该仿形槽1可用以容纳并定位温度保险丝,仿形槽1的内壁上形成有导引温度保险丝插入的倾斜导引面,并且仿形槽1内设置磁性元件,可以有效地吸附温度保险丝。

图5 旋转分离装置

3.2 温度保险丝方向辨别装置的设计

由于需将温度保险丝正面朝上放到治具上,并且要区分极性,因此翻面装置由三部分组成:智能相机、旋转装置、翻面装置。

(1)智能相机

现有的智能相机将图像的采集、处理与通信功能集成于单一相机内,从而提供了具有多功能、模块化、高可靠性、易于实现的机器视觉解决方案[2]。同时,由于应用了最新的DSP、FPGA及大容量存储技术,其智能化程度不断提高,可满足多种机器视觉的应用需求[3-4]。

本装置中使用的智能相机用于识别温度保险丝第一表面及弯曲端子是否位于规定方向。

(2)旋转装置的设计

旋转装置结构如图6所示,智能相机实时获取仿形槽2中温度保险丝表面图像,若温度保险丝弯曲状端子未置于规定方向,智能相机将信号传送回PLC,PLC发出信号[5],电磁阀控制旋转气缸旋转180°,从而实现温度保险丝置于规定方向。

图6 旋转装置

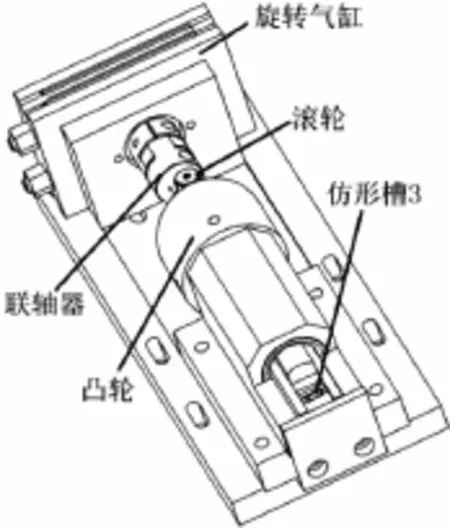

(3)翻面装置的设计

翻面装置如图7所示,旋转气缸通过联轴器将动力输出给主轴并带动主轴旋转,主轴带动两套滚轮推杆组件一起旋转,进而带动放置在仿形槽3内的温度保险丝旋转,从而调整温度保险丝的位置和方向。由于凸轮的凸轮端面为位置有高低不同的弧面,并且主轴和凸轮均轴向固定,凸轮同时径向固定,主轴旋转时,滚轮会沿着凸轮端面上滚动。当其中一个滚轮滚动到所述凸轮端面的最高点时,另一个滚轮则滚动到所述凸轮端面上的最低点,反之亦然。

当其中一个滚轮滚动到所述凸轮端面上的最高点时,该滚轮所在的推杆上的弹簧被压缩,推杆将沿主轴的轴线方向移动并向联轴器方向靠近,同时推杆具有弹簧的一端将随着滚轮升至凸轮端面上的最高点而远离所述仿形槽3,此时位于仿形槽3内的温度保险丝将随之露出。与此同时,另一个滚轮处于凸轮端面上的最低点,该滚轮所在的推杆上的弹簧将会收缩,从而将推杆拉到所述仿形槽3处,并使推杆上具有弹簧的一端盖住所述仿形槽3,并对放置在所述仿形槽3内的温度保险丝起承托作用,使得温度保险丝不会从所述仿形槽3内脱出。这样,在主轴旋转的时候,放置在仿形槽3内的温度保险丝将随所述主轴一起转动,从而实现了温度保险丝的位置的翻转,使得温度保险丝处于正确的加工位置。

图7 翻面装置

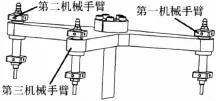

3.3 凸轮机械手的设计

凸轮机械手包括三个机械手臂及真空吸嘴两个部分,如图8所示,第一机械臂、第二机械臂、第三机械臂上的真空吸嘴分别用于将位于仿形槽1、仿形槽2、仿形槽3内的温度保险丝吸住。然后,机械手逆时针转动,使得第一机械臂、第二机械、第三机械臂分别位于所述仿形槽2、仿形槽3、治具的正上方。接着,分别位于所述第一机械臂、第二机械臂、第三机械臂上的真空吸嘴将会将各自吸附的温度保险丝分别放到所述仿形槽2、仿形槽3、治具上。

图8 凸轮机械手

4 控制系统的总体设计

4.1 控制系统要求

该控制系统由可编程控制器PLC及输入输出模块、触摸屏和常规继电器等元件组成[6-7],实现功能有:

(1)系统工作模式:设置三种可相互切换的工作模式,包括手动工作模式、单步工作模式和自动工作模式,单步工作模式和手动工作模式主要用于自动上料机的检测、调试及单个动作的执行,自动工作模式主要用于实际的生产过程,实现自动上料机控制系统中各运动部件的协同运动。

(2)故障检测报警功能:自动上料机控制系统应能够自动检测各个传感器是否出现故障;能够检测送料轨道上是否有障碍;能够检测各主要执行装置动作后是否回归到位等,当出现异常时,系统能自动报警并停机,同时触摸屏上显示相应的报警提示。

(3)暂停功能:自动运行过程中,可随时点击暂停键停止动作。

(4)急停功能:发生异常情况时按下急停键,停止所用动作。

4.2 控制系统整体结构设计

控制系统采用PLC(Programmable Logic Controller)作为控制中心,接收来自光电传感器、磁性开关、电机编码器、智能相机等数据信息,并对其进行分析处理,给伺服电机、电磁阀等执行元件发出执行信号[8-9]。

根据自动上料机的工艺流程可知,生产线控制系统的功能主要包括伺服控制、气动控制、人机界面、故障诊断等。这些功能都是通过控制核心PLC来完成,整个电气控制框图如图9所示。

图9 控制系统结构图

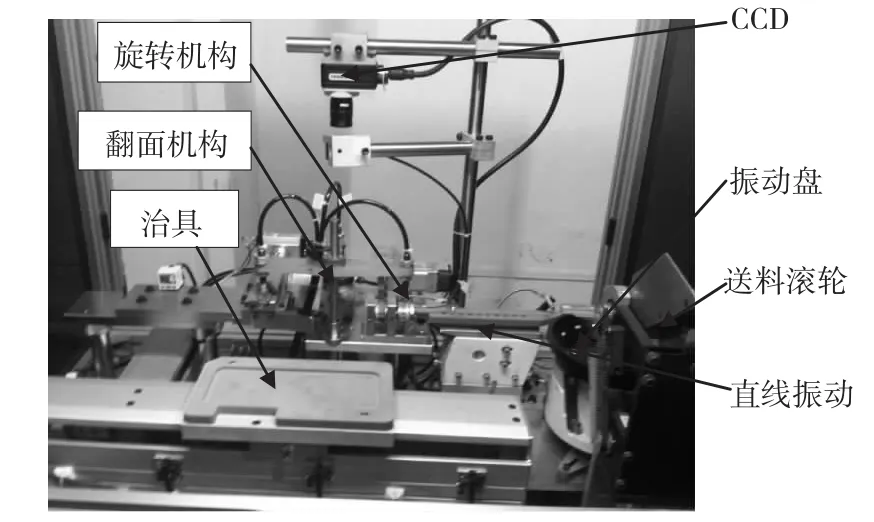

5 安装及调试

图10 自动上料机的实物图

完成自动上料机机械装配、伺服电机、光纤传感器安装以及PLC控制线路连接后,进行大量的系统调试。比如检查光纤传感器的位置是否最佳,调整好各驱动元件的速度,各执行元件的协调性。图10是温度保险丝自动上料机的实物图。在调试过程中,发现振动盘及直线振动送料器经常出现卡料的情况,在对振动盘振动轨道及直线振动送料器振动轨道进行优化后,卡料的情况基本不出现。

经过不断的调试,有效解决了上料过程中经常出现的卡料、停机等问题,进一步改善了系统的结构设计,提高了系统整体性能。

6 结论

本文开发出一套针对温度保险丝的自动上料设备。该设备具有以下特点:

(1)搬运效率高,人工上料速率为100pcs/min,自动上料机上料速率为175~185pcs/min,自动上料机上料速率约比人工上料速率提高了一倍;

(2)合格率高,人工上料合格率为90%,而自动上料机上料合格率可达到99%;

(3)自动化程度高,节约人力;

(4)采用PLC控制,动作可靠,操作简单。

[1]程仲文.晶振49S/49U全自动激光打标送料机的设计[J].组合机床与自动化加工技术,2012(11):90-92.

[2]叶峰,骆安林.基于DSP的嵌入式智能相机的研究[J].现代电子技术,2013(2):53-56.

[3]吴冬春,李金友.基于模糊控制的焊缝自动跟踪系统的设计[J].组合机床与自动化加工技术,2011(6):73-76.

[4]乔凤斌,张松,郭立杰.基于机器视觉的枪式微型电阻焊接系统设计与应用[J].组合机床与自动化加工技术,2013(4):86-88,92.

[5]王时军.欧姆龙PLC[M].北京:机械工业出版社,2009.

[6]王淑旺,顾立才,张定,等.基于PLC和触摸屏的车身总装夹具控制系统设计[J].组合机床与自动化加工技术,2012(1):74-76,80.

[7]黄剑,姜淑忠,李小海.基于PLC的螺纹管自动加工控制系统设计[J].组合机床与自动化加工技术,2013(1):77-79,84.

[8]江卫华,阎东.基于PLC控制的石墨喷涂机定位系统的设计[J].组合机床与自动化加工技术,2009(9):52-55.

[9]荀群德,杨超君,王宏睿,等.基于PLC的六工位组合机床的控制系统设计[J].组合机床与自动化加工技术,2009(7):53-56.

(编辑 赵蓉)(编辑 赵蓉)

The Design of Thermal Fuse Automatic Feeding Machine Based on PLC

WANG You-wei1,QIU Zi-xue1,WANG Guo-wei2

(1.School of Mechanical Engineering,Nantong University,Nantong Jiangsu 226019,China;2.Suzhou Fang Lin Technology Co.Ltd,Suzhou Jiangsu 215400,China)

Thermal fuse automatic feeding machine is the substitution of artificial putting thermal fuse into the fixture for the next step in electronic materials.According to the special structure of electronic materials,a system for the feeding machine is designed.Automatic feeding machine consists of feeding mechanism,the device to identify the direction of thermal fuse and cam robot.Achieving the goal of putting disordered thermal fuse into the fixture accurately and orderly,and improving the efficiency and passing rate of the product.

PLC;thermal fuse;automatic;feeding machine

TH132;TG506

A

1001-2265(2015)04-0115-04 DOI:10.13462/j.cnki.mmtamt.2015.04.030

王由伟(1989—),男,江苏盐城人,南通大学硕士研究生,研究方向为机电一体化装备及测控技术,(E-mail)wangyw18@sina.cn;通讯作者:邱自学(1963—),男,江苏南通人,南通大学教授,博士,研究方向为机电一体化装备及测控技术、信号获取与处理、结构健康监测,(E-mail)qiu.zx@ntu.edu.cn。