TK69落地铣镗床滑枕热力学性能分析及实验研究*

王 云,武美萍,左晓芳

(江南大学机械工程学院,江苏无锡 214122)

TK69落地铣镗床滑枕热力学性能分析及实验研究*

王 云,武美萍,左晓芳

(江南大学机械工程学院,江苏无锡 214122)

在对TK69数控落地铣镗床滑枕热源分析的基础上,计算出相关热源的发热量。利用Pro/E对滑枕进行三维建模,借助有限元分析软件对其进行热力学性能分析,分别研究滑枕伸出长度对热变形的影响,主轴转速对滑枕温度场和热变形的影响。并通过相关的实验对分析的结果进行验证,对比发现分析的结果和实验的结果相差不大。为了进一步提高滑枕的热力学性能,对其结构进行改进,通过对改进后的结构进行验证,表明改进后的模型的热力学性能同改进前相比有很大的提高。

落地铣镗床;热力分析;性能研究;实验研究

0 引言

机床的发热是影响机床加工精度的主要因素之一,在所有影响因素中有时可占到50%以上[1],近些年来国内外学者对机床的热学性能研究较多。但很多研究都基于软件仿真阶段,不能很好的证明所建模型的合理性。本文在此基础上通过对TK69落地铣镗床滑枕热力学性能分析,并结合实验对其进行热学性能研究。

1 滑枕系统的热源分析

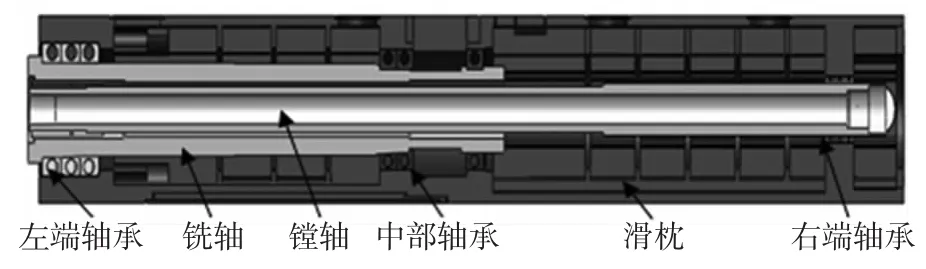

TK69落地铣镗床滑枕组件包括滑枕、铣轴、镗轴、轴承、电机、进给等部件组成[2-3]。通常影响铣镗床热特性的因素包括:切削热、电机发热、传动摩擦热(齿轮、轴承)及辐射热。铣镗床的电机装在滑枕组件外部对滑枕的影响甚微。因此,主要是内部轴承产生的热量对其影响[4]。其滑枕内部结构如图1所示。

图1 滑枕内部结构

1.1 轴承发热量计算

主轴在高速运转时,轴承作为主要支撑会发出较多的热量。其热量主要来源于摩擦力矩。摩擦力矩包括两部分,一是由载荷引起的摩擦力矩,二是速度引起的摩擦力矩,两者之和就是总摩擦力矩。

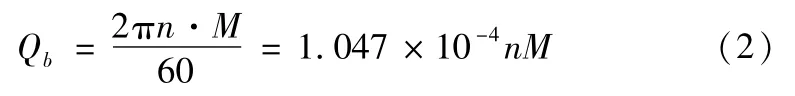

轴承发热量的经验公式计算公式[5]:

式中n—轴承转速;Qb—轴承发热量

轴承的摩擦力矩并不是成线性关系,既使是同一型号的轴承,摩擦力矩也有不同,同时摩擦力矩也会随时间变化而变化。现阶段主要采用Palmgren提出的计算轴承摩擦力矩的近似方法。他认为M0反应润滑剂流体动力损耗[6-7]。

1)当v与n的乘积vn>2000cSt·r/min时

2)当v与n的乘积vn<2000cSt·r/min时

式中 dm—轴承中径;f0—经验常数(与轴承类型有关);n—轴承转速。

轴承单位体积内的生热率为:

利用式(1)~(6)计算主轴转速为1000r/min时三组轴承的生热率如表1。

表1 主轴转速为1000r/min时三组轴承的生热率

1.2 热对流系数的计算

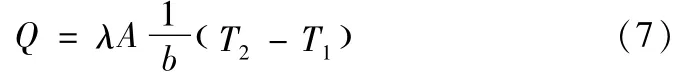

在铣镗床运行中,滑枕受热升温,滑枕与轴承接触属于对流现象。根据傅里叶方程

b—传热边界层厚度;A—接触结构壁面面积

对流系数与结构的种类、物体状态、物理性质、壁面性质等有关,一般采用经验加试验的方法获得。热对流现象出现在滑枕与空气、润滑油接触位置,依据努谢尔特准则可得换热系数

式中Nu—努谢尔特数,λ—流体导热系数,L—特征尺寸。利用(9)可计算出滑枕在自然对流换热、旋转轴等各种对流换热情况下的对流换热系数。

2 滑枕的热学性能分析

有限元软件可以计算由于稳态热载荷引起的温度、热流率、热流密度、热梯度等参数。在对滑枕进行热学性能分析之前,首先要确定滑枕的材料属性、约束条件、网格划分标准、载荷等相关参数。

2.1 滑枕温度场有限元模型建立

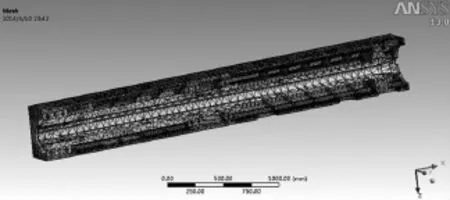

将建立滑枕组件几何模型,以.igs格式导入到有限元分析软件中,通过合理的定义其材料类型、划分网格、定义约束条件。滑枕组件温度场有限元模型如图2所示。

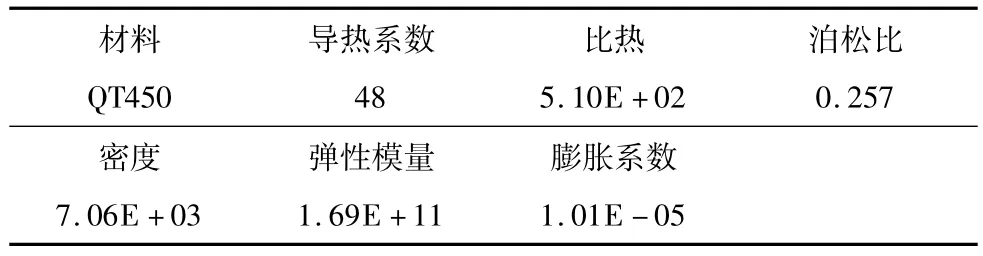

表2 滑枕的材料参数为

图2 滑枕组件温度场有限元模型

热分析在按热能流动是否与时间有关系,温度场的分析分为稳态温度场分析和瞬态温度场分析[7]。其中热应力可以在热分析之后进行,通过热—结构耦合获得结构的热变形。

2.2 稳态热分析

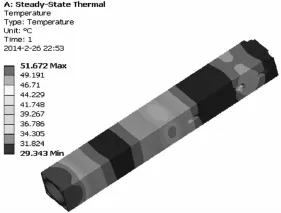

建立的温度场模型和边界约束条件,设定环境温度为22℃。主轴转速为1000r/min时,分析得到滑枕在热平衡时温度分布情况如图3所示。

图3 滑枕温度场分布图

从图3可以看出滑枕最高温度为51.672℃,最低温度29.343℃。造成滑枕产生不均匀的温度场可归结为以下两点:

(1)滑枕前端较为封闭,滑枕内部与外界散热困难;

(2)滑枕前端三个轴承所受载荷最大,发热量也最大,这是其前端温升最大的主要原因。

2.3 瞬态热分析

基于滑枕稳态分析的基础上,对滑枕进行瞬态热分析,得到滑枕结构的最高温度点和最低温度点随时间变化的曲线如图4所述。

由图4可知当铣镗床开始运转50min时,温度最高点变化比较慢,其原因是滑枕初始运转时温度为环境温度,且自身具有吸热性能,短时间吸收的热量传递到滑枕的其它部位。50min之内滑枕最高点温度均未超过25℃。50min以后滑枕最高点温度不断攀升,原因是主轴在高速旋转的情况下,轴承发出热量快速传递给滑枕。在110min以后温度上升幅度变小,因为滑枕主轴运转一段时间以后,滑枕吸收了一部分热量,热传递减慢,整体结构达到热平衡状态。

图4 滑枕温度最高点温度变化曲线图

2.4 滑枕伸出长度对热变形影响

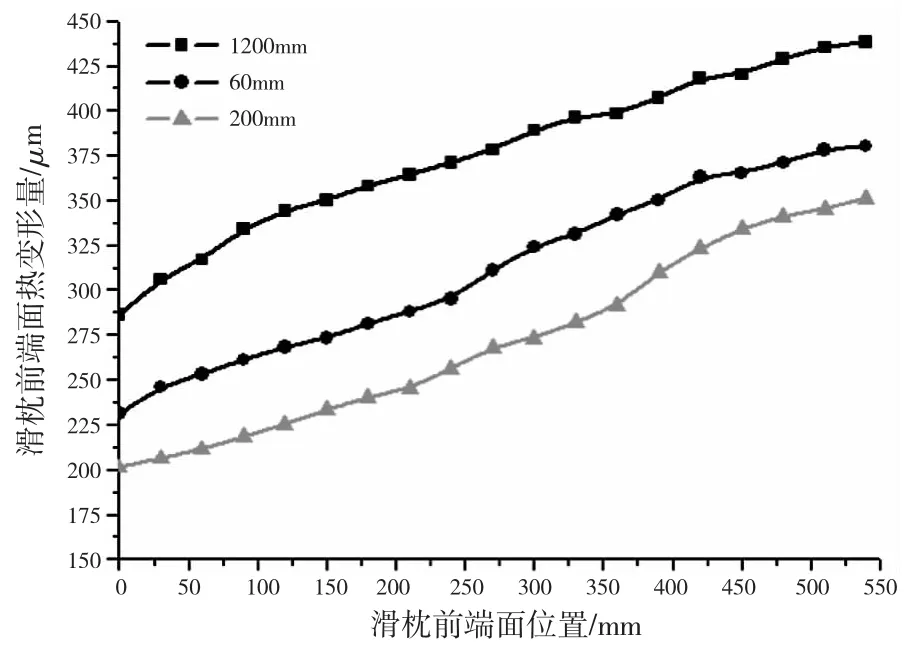

在热分析的基础上,对滑枕进行热-力耦合分析,即将稳态温度场分析结果作为热载荷加载到滑枕力学模型中,对滑枕进行热力耦合分析[7]。仿真分析时设置主轴转速为1200r/min,对滑枕沿W行程分别为1200mm,600mm,200mm三个位置时进行热力学分析,对比三种工况下的热变形如图5所示。

由图5可知,当滑枕行程越大,前端面每个位置点的热位移越大,其原因是铣镗床沿W轴进给时,丝杠传动产生大量热能,造成丝杠受热发生膨胀,间接造成滑枕端面发生热位移。当滑枕内部丝杠处于不同位置时,由于滑枕内部各处受热膨胀有所差异,因此,应对滑枕内部润滑油温度进行控制,有效降低丝杠的热膨胀程度,从而减小丝杆热膨胀。

图5 滑枕前端面热位移与位置的关系

2.5 主轴转速对温度场和热变形影响

由公式(1)~(6)可知,主轴转速直接与轴承发热量有关,进而影响到滑枕温度场和热变形。本节重点分析滑枕在最大行程为1200mm,主轴转速分别在1000r/min、1600 r/min、2000 r/min三种情况下滑枕温度场和热变形与时间关系。计算出前端轴承在三种转速下生热率分别9.375×106W/m2、10.072×106W/m2、12.928×106W/m2。将三种转速的生热率作为边界条件对滑枕进行瞬态温度场分析和热变形分析,研究滑枕最高温度、端面热变形与时间的关系。

图6 不同转速下最高温度与时间的关系

图7 不同转速下端面热位移与时间的关系

由图6和图7可知,在铣镗床运行中滑枕最高点温度不断升高,热变形不断增大。在机床刚开始运转时滑枕前端轴承由于摩擦,温度加速上升。130min后滑枕趋于热平衡,温度不再上升。同时滑枕端面热变形也在不断增大,变化是非线性的,当滑枕温度场稳定后滑枕热变形也不再变化。

3 滑枕温度场及热变形实验研究

为了验证理论分析的正确性,本节将通过实验对其进行验证。实验中对滑枕主要热源(前端面、外侧面、轴承处)进行现场采集。

3.1 实验条件和方案

本实验的目的是得到滑枕关键点位移与时间的变化关系。实验采用精确度为0.1℃的四通的测温仪测量现场温度,用精度为0.001mm千分尺对热形变进行测量,现场测试如图8所示。

图8 滑枕温度场和热变形测试现场

3.1.1 测量点及温度传感器的布置

在布置温度传感器时传感器应该尽量靠近热源[8],温度传感器的布置如下:

1)滑枕端面和滑枕侧面油膜处各放置一个传感器,分别测量温度T1和T2;

2)滑枕前端轴承处布置一个感器,测量温度T3;

3)地面放置一传感器,检测周围环境温度T4。

3.1.2 实验规划

考虑机床实际的加工工况,采用如下实验方案:①车间初始温度为22℃,机床主转速度为1000 r/m in,连续运转8000s。②机床连续运行160m in,滑枕伸出主轴箱1000mm,转速1000 r/min。记录各被测点的数据。

3.2 实验数据分析

3.2.1 各测量点温度与时间变化趋势

通过实验测得各测温点的温度数据,其各测温点的温度随时间变化曲线如图9。

图9 各测量点温度与时间趋势

从实验数据可以得出,滑枕前端面温度从21.1升到45.3℃,在132m in后达到稳定,端面温升为24.2℃,滑枕前端面温度在前 20m in温升较慢,28min之后温升加快,平均温升达0.32℃,这主要是由于滑枕前端三个轴承的发热,热量通过热传递传到滑枕前端。滑枕侧面油膜处温升上升趋势和滑枕前端面相同,温度稳定后稍低为40.9℃,原因是滑枕侧面有散热孔。滑枕轴承处温度从21.1℃升到56.5℃,主要是由于滑枕轴承处是整个滑枕的热源,轴承摩擦发热,所以轴承处温度最高。整个过程中,环境温度温升较小。

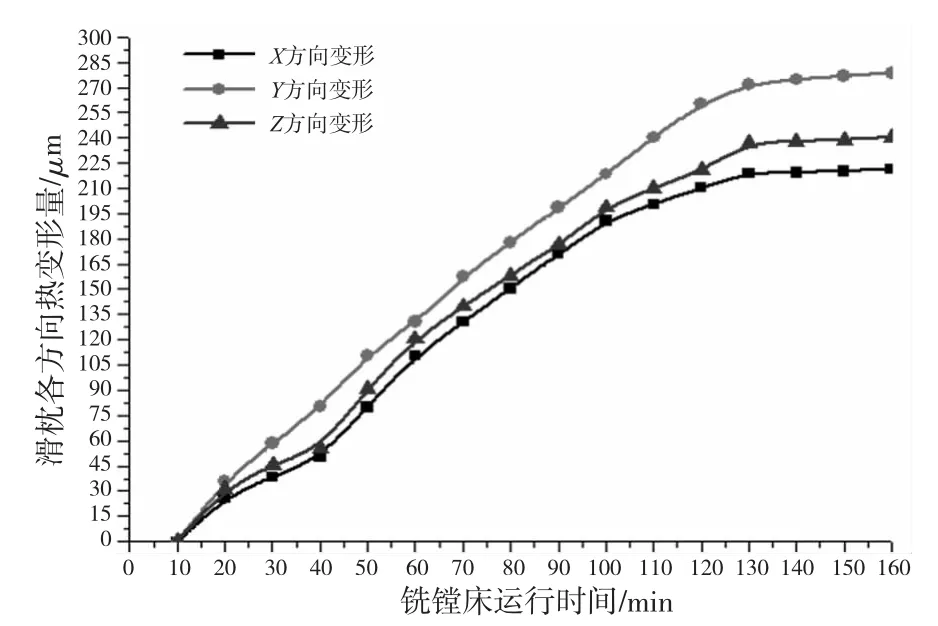

3.2.2 各测量点热变形随时间的变化关系

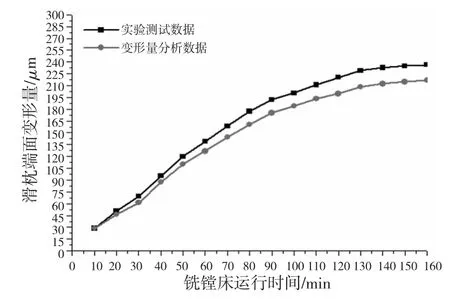

通过实验测量铣镗床在运行160min内滑枕的热变形情况如图10。

从实验数据可知,滑枕在Y方向的变形最大,是由于滑枕内部轴承发热和自重造成热力耦合现象。铣镗床运行后,轴承高速旋转,滑枕温度不断攀升,当铣镗床运行到125min后滑枕达到热平衡状态,其热变形量甚小。通过与滑枕热变形有限分析结果对比,验证了有限元模型的可行性。

图10 实测热变形曲线

3.3 有限元模型实验验证

实验研究的工况是滑枕行程为600mm、转速为1600r/min,测量获得滑枕最高点温度数据、端面热变形数据,并拟合相应曲线。将实验获得的数据与有限元分析结果对比如图11、图12所示。

图11 滑枕最高点温度变化对比图

图12 滑枕热变形变化对比图

由图11可知,滑枕最高点温度(左端轴承处温度)随铣镗床运行的时间不断增加而升高,运行135min后达到热平衡,温度不再上升。理论计算滑枕达到热平衡时最高点的温度为54.9,实验测得滑枕达到热平衡时最高点温度为60.28。滑枕温度场分析中实验温度与有限元计算温度最大误差为10.2%,由图12可知,滑枕端面热变形量随运行时间的延长而不断增加,当135min后达到热平衡,其端面热位移也不再变化。实验测得滑枕最大端面热变形为236.47μm,采用有限元计算法获得端面最大热变形量为216.68μm。其两种方法得到的热变形误差在9.7%,其所有误差都在可接受的范围内,从而验证了滑枕温度场有限元模型的正确性。

3.4 滑枕热力学性能的改进

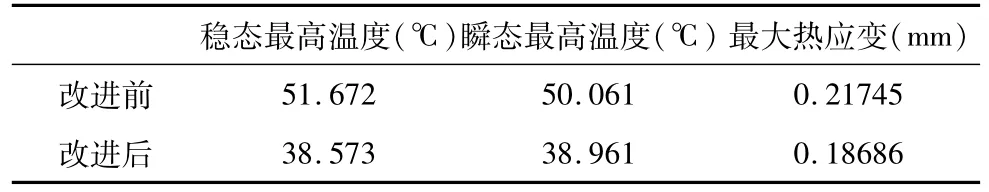

由前面分析可知滑枕的温度场和热力学性能欠佳,有必要进一步提高滑枕自身的热力学性能。由于滑枕切削时三组轴承是主要热源,可以在满足滑枕静、动刚度的前提下,滑枕铸造时在正面开孔,开孔后增大了滑枕与外部的热对流,提高其热力学性能。当主轴转速为2000r/min时,通过对改进后的模型分析得到稳态温度场、瞬态温度场、热变形分析对比,其分析数据如表3所示。

图13 改进后的滑枕三维模型

表3 滑枕改进前后热性能对比

4 结论

本文在温度场和热应力相关理论基础上,通过计算热源发热量、热对流系数等边界条件,建立滑枕温度场有限元模型。研究滑枕稳态、瞬态和其伸出主轴箱1200mm、600mm、200mm时前端面热变形情况。通过分析主轴转速为1000r/min、1600 r/min、2000 r/min时,探究主轴转速对滑枕温度场分布和热变形影响。搭建了滑枕温度场和热变形试验方案,测量了滑枕端面、侧面油膜、轴承处、环境温度变化。通过对比温度场和热变形最大误差分别在10.2%、9.7%以内,分析误差的来源,验证了有限元模型的正确性。在温度场分析基础上分析滑枕热力变形。并对滑枕的结构进行改进,从而提高了滑枕的热力学性能。

[1]Y.X.Li,J.Optimization of measuring points for machine tool thermal error based on grey system theory[J].The International Journal of Advanced Manufacturing Technology,2008(7-8).

[2]邓健.重型落地铣镗床主轴组件热特性分析及结构优化[D].哈尔滨:哈尔滨工业大学,2012.

[3]范中廷,武美萍,施健.大型落地铣镗床主轴箱模态分析与动态特性优化[J].组合机床与自动化技术,2014(2):121-124.

[4]杨建国,张宏韬,童恒超,等.数控机床热误差实时补偿应用[J].上海交通大学学报,2005,39(9):1389-1392.

[5]尹玲.机床热误差鲁棒补偿技术研究[D].武汉:华中科技大学,2011.

[6]田久良.机床主轴—轴承系统热—力耦合模型及其动态性能研究[J].工艺与装备,2008(6):77-83.

[7]王润富.温度场合温度应力[M].第一版,北京:科学出版社,2005.

[8]钱华芳.数控机床温度传感器优化布置及新型测温系统的研究[D].杭州:浙江大学,2006.

(编辑 李秀敏)

Thermodynamic Performance Analysis and Experiment Research on TK69 Floor-type Milling Boring Ram

WANG Yun,WU Mei-ping,ZUO Xiao-fang

(School of Mechanical Engineering,Jiangnan University,Wuxi Jiangsu 214122,China)

Based on the TK69 CNC Boring and Milling ram heat analysis,calculated the amount of the relative heat,Establish a three-dimensional model of the ram by Pro/E.With the aid of finite element analysis software for thermodynamic performance analysis,respectively study the ram extension influence on the thermal deformation,spindle speed to ram the influence of the temperature field and thermal deformation. And through the related experimental results validate the analysis,Compared with the results of analysis and experiment resultswas less.Its structure was improved in order to further improve the thermodynamic performance of the ram,The structure improved by validated,which indicates that the improved model of thermodynamic performance with improvements have greatly improved than before.

boring and milling;thermal analysis;performance study;experimental study

TH133.2;TG65

A

1001-2265(2015)01-0034-04 DOI:10.13462/j.cnki.mmtamt.2015.01.010

2014-05-25;

2014-07-01

工业和信息化部“高档数控机床与基础制造装备”课题,大型高效精密数控车铣复合加工中心系列化产品研究与应用(2010ZX04001-071)

王云(1986—),男,甘肃庆城县人,江南大学硕士研究生,研究方向为机械设计与制造,(E-mail)zdhwhd@163.com。