大型螺纹硬态旋风铣削的表面粗糙度试验研究*

曹 勇,王禹林,冯虎田

(南京理工大学机械工程学院,南京 210094)

大型螺纹硬态旋风铣削的表面粗糙度试验研究*

曹 勇,王禹林,冯虎田

(南京理工大学机械工程学院,南京 210094)

采用单因素全面试验的方法,在汉江8m螺纹旋风铣床上进行了大型螺纹高速硬态旋风铣削试验。为进一步研究大型螺纹的加工质量,对加工后的螺纹滚道侧表面的粗糙度进行非接触式测量,分析了各主要切削参数对螺纹滚道表面粗糙度的影响规律及影响程度,并预测了较优的加工工艺参数。结果表明:铣削位置、刀具个数对表面粗糙度的影响较大,切削线速度、抱紧系数的影响次之,切削深度的影响较小;抱紧系数hc=30%、切削线速度vt=200m/min、中等切深ap=0.06mm可作为较优的切削参数。

大型螺纹;硬态旋风铣;表面粗糙度;非接触式;试验研究

0 引言

随着高档数控机床与基础装备制造业的快速发展,对滚珠丝杠的要求也越来越高,并且对大型高速重载滚珠丝杠的市场需求也越来越大。而旋风铣为干切削,具有高效、高精、环保、低耗的特点,且能实现重载切削、超高速切削和难加工材料的切削,应用前景广阔[1]。

国内经过近几年对螺纹旋风铣削技术的研究,在旋风铣床设备方面取得了一定的进展,尤其是汉江机床厂自主研发的6m和8m大型数控螺纹旋风铣床,填补了国产螺纹旋风硬铣加工设备的空白,但与国外相比,仍存在较大的差距。比如采用自主研发的6m数控螺纹旋风铣床切削成型的螺纹滚道的表面粗糙度值Ra=0.4~0.6μm,对≤P3等级的滚珠丝杠仍需后续的磨削加工处理,而德国的Lerstritz生产的数控螺纹旋风铣床加工后的丝杠等级可达P3级,表面粗糙度Ra≤0.4μm[2-3]。而在螺纹硬态旋风铣削工艺参数对机床切削状态的影响、旋风铣削参数对螺纹滚道表面质量的影响以及大型螺纹不同铣削位置对表面质量的影响等研究还比较匮乏[4]。

表面粗糙度是评价和控制表面加工质量的一个重要指标,属于表面微观几何特征,与表面质量其他因素之间具有一定的关系,对工件的服役性能具有重要的影响,比如耐摩性、耐疲劳性、耐腐蚀性以及配合精度和配合性质等[5]。长期以来,国内外学者对数控加工工件表面粗糙度问题做了大量的研究,比如Dilbag Singh等提出了一种基于RSM方法建立的硬车削加工成形的工件表面粗糙度的数学预测模型,并通过试验探索了切削环境与刀具几何参数对硬车削表面粗糙度的影响[6]。Vishal S.Sharma等通过试验数据建立了硬车削表面粗糙度的神经网络模型[7]。A.Antoniadis等提出了一种针对球头铣刀的铣削表面粗糙度仿真模型,该仿真模型结合MSN程序可以控制铣削表面的粗糙度值[8]。刘维伟等采用正交试验法,开展GH4169高温合金的铣削试验,分析了切削速度、进给量和切削深度对表面粗糙度的影响并建立了多元线性回归的粗糙度预测模型[9]。杨国艳等通过理论分析的方法,讨论了使用球头铣刀的垂直加工中,进给量和进给间隔对表面粗糙度的影响,并给出了表面粗糙度的计算公式[10]。

虽然国内外学者对数控加工工件表面的粗糙度的预测及影响规律进行了系列研究,但主要集中在对普通车削、磨削、铣削表面粗糙度的预测。而旋风铣削成型的螺纹滚道表面粗糙度的预测没有现成的理论模型,预测难度较大,其次涉及到用实验方法全面研究旋风铣对大型螺纹表面粗糙度的影响因素的还比较少,尤其是加工位置对表面粗糙度的影响规律的研究。本文采用单因素全面试验方法,使用国产的CBN刀具,以汉江机床厂自主研发的8m旋风铣床为切削设备,从切削深度、刀盘线速度、跟刀架抱紧系数、铣削位置以及刀具个数等因素考虑进行高速旋风铣削试验,对加工后的表面粗糙度进行研究,分析了各个切削参数对表面粗糙度的影响规律,并预测了较优的加工工艺参数,可为旋风铣削大型螺纹的铣削参数优化、铣削表面质量的控制提供依据。

1 试验过程

1.1 试验条件

螺纹硬态旋风铣削试验机床选用型号为HJ092× 80汉江机床厂自主研发的数控旋风铣床,如图1,可旋铣最大工件直径230mm,最大旋铣长度8000mm;试验工件材料为GCr15,直径80mm,长度为4m;试验中使用的刀具为国产CBN为刀具,CBN含量为70%~80%,最大线速度240m/min,使用寿命>500m,修磨次数>20次;冷却方式采用气冷;旋风铣削试验基本参数见表1。

图1 汉江机床厂8m数控旋风铣床

表1 旋风铣削试验基本参数

表面粗糙度的测量采用英国Taylor Hobson公司研制的白光干涉仪,测量方法为非接触式测量,其Ra重复精度≤3pm,可用于不同表面的形貌检测。针对滚珠丝杠滚道侧表面粗糙度的测量具体如图2所示。

图2 滚珠丝杠侧表面粗糙度测量

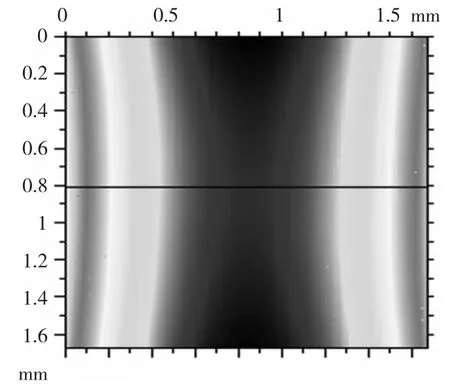

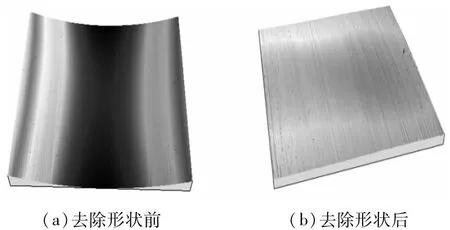

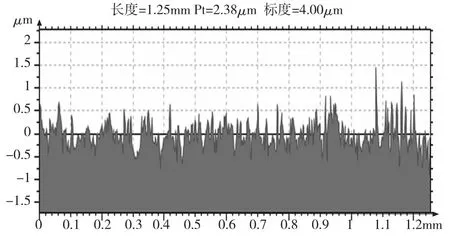

将加工后的大型螺纹切成段并编号,对于每组不同的切削参数,选取一个导程的完整螺纹滚道作为测量对象,同一轴线方向左右两侧各设一个测量区域,周向2π滚道内约120°间隔选取3个区域进行测量,每个测量区域重复测量3次,然后求Ra的平均值。取样程度为0.25mm,评价长度为1.25mm。图3、图4为被测区域的表面轮廓形貌图,图5为被测区域中间位置处测量线上的表面轮廓形貌的粗糙度曲线,测量线如图3所示,可直接反映被测区域的表面粗糙程度。

图3 被测区域的表面轮廓形貌2D图

图4 被测区域的表面轮廓形貌3D图

图5 被测区域中间位置处测量线上的表面轮廓形貌的粗糙度曲线图

1.2 试验方案

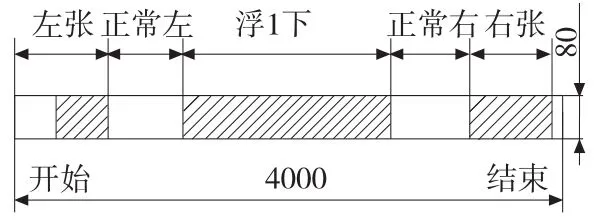

为研究切削线速度vt、抱紧系数hc、切削深度ap对螺纹滚道表面粗糙度的影响,采用三因素三水平的单因素试验的方法进行高速硬态旋风铣削试验。考虑到铣刀盘位置、浮动支撑的支撑状态和跟刀架的闭合状态对旋风铣床动态特性的影响,在相同的铣削工艺参数下,旋风铣床的切削状态也将不同。为研究加工位置对大型螺纹滚道表面粗糙度的影响,将4m丝杠分为左抱紧张开、右抱紧张开、浮动支撑1正常支撑(左、右侧)与下降5段区域分别进行相同参数下的单因素切削试验,每段区域的长度及位置布局如图6所示。除了在刀具个数对比试验中采用了3把刀进行试验,其余试验都采用6把刀,每组参数铣削2~2.5个导程长度,空1个导程,同时采集相应的振动信号。试验方案三因素三水平的单因素试验方案参数见表2。

图6 滚珠丝杠分段区域位置布局图

表2 三因素三水平单因素试验方案参数表

2 结果与分析

滚珠丝杠在服役过程中,滚珠与丝杠和螺母滚道侧面接触,那么滚道侧面的表面质量比底部表面质量对滚珠丝杠的服役性能影响更大。因此本次试验着重测量滚珠丝杠的侧面的表面粗糙度,以下具体分析抱紧系数、切削线速度vt、切削深度ap和刀具个数nz等因素在浮动支撑1正常支撑右侧和下降两个位置处对表面粗糙度的影响规律及影响程度。

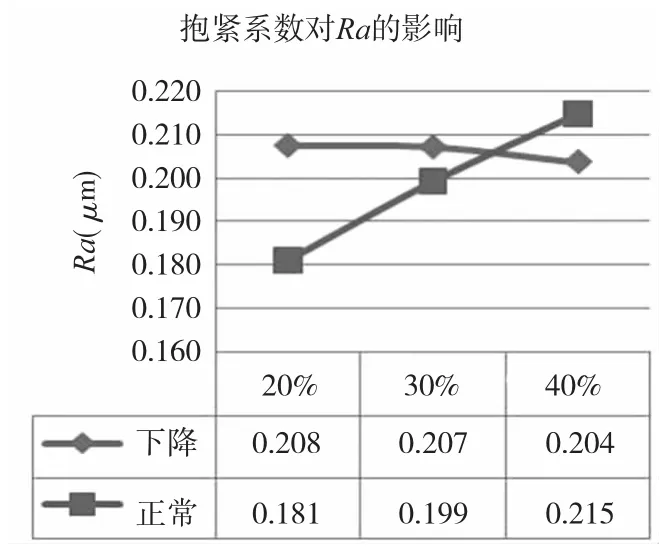

2.1 抱紧系数对表面粗糙度的影响

由图7可知,保持线速度vt=180m/min,切削深度ap=0.06mm不变,刀具个数nz=6,随着抱紧系数的增加,浮动支撑正常情况下表面粗糙度均值Ra呈递增趋势;相反,当浮动支撑下降时,表面粗糙度均值Ra呈现递减的趋势。可见过大的抱紧系数尽管可以将工件可以夹持得更紧,但加工表面的粗糙度值并不一定是最小的。其次,尽管浮动支撑下降时,表面粗糙度值随着抱紧系数的增大而减小,符合浮动支撑下降时,工件系统的振动将增大,需要大的抱紧系数保证因为浮动支撑下降而引起的工件振动,从而带来对加工表面质量的影响。但相对于浮动支撑处于正常情况而言,过大的抱紧系数反而急剧加剧了加工表面质量的恶化,考虑加工过程中使用同一个抱紧系数而言,可以将30%作为较适合的抱紧系数。

图7 抱紧系数对粗糙度的影响规律图

2.2 线速度对表面粗糙度的影响

根据所测得的曲线图8,在切深ap=0.06mm,抱紧系数hc=30%,刀具个数nz=6不变的情况下,可以看到,针对于所测试的8m旋风铣床,采用线速度vt= 180、200m/min加工的丝杠表面质量是较好的,表面粗糙度值小。但线速度增高到220m/min时,在浮动支撑处于正常的情况下,加工出来的滚珠丝杠表面质量急剧增大,这是由于高速下工件系统振动大影响的。对浮动支撑下降而言,变化不大,可见线速度vt= 220m/min对于加工直径d=80mm的滚珠丝杠是不合适的。

图8 线速度对粗糙度的影响规律图

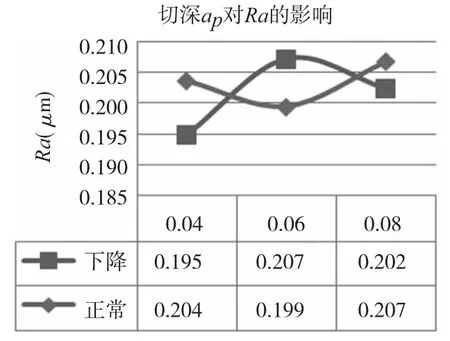

2.3 切深对表面粗糙度的影响

从采样的试验数值上来看,如图9,在抱紧系数hc=30%,线速度vt=180m/min,刀具个数nz=6的情况下,本次试验所选择的切深ap=0.04、0.06、0.08mm对表面粗糙度的影响较小,粗糙度值小,都可以作为合适的切削深度。其次,随着切削深度的增加,无论是在正常和下降的情况下,表面粗糙度值呈抛物线的变化,变化规律相反,这也证明了并不是切深越小表面质量越好,切深越大表面质量就恶化。可推测在一定范围内,切深对表面质量的影响是波动的,在切深过大的时候表面质量才会恶化,适当的增大切削深度有助于提高加工效率。

图9 切深对粗糙度的影响规律图

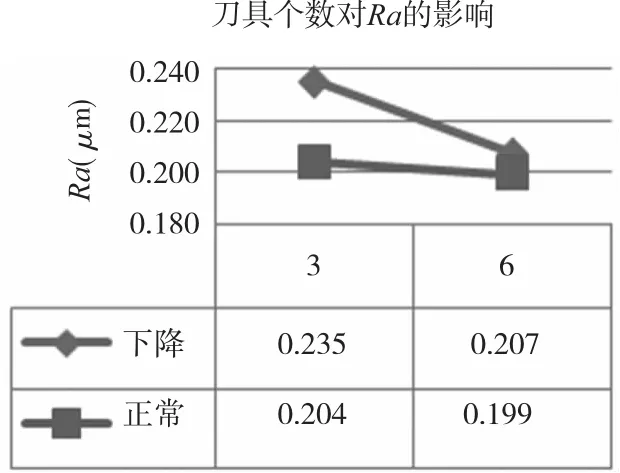

2.4 刀具个数对表面粗糙度的影响

由图10可知,保持切削线速度vt=180m/min,切深ap=0.06mm,抱紧系数hc=30%不变的情况下,无论浮动支撑处于何种状态,采用6把刀比3把刀加工的滚珠丝杠的表面质量好,当浮动支撑处于下降时,Ra减小了12%;在正常时,Ra降低了2.5%。针对于旋风铣断续切削的特点,刀具越多,工件和刀盘转速一定的情况下,那么相邻两把刀进刀时间间隔将缩短,使得更接近连续切削工件的加工方式,那么刀具对工件的冲击较平稳,从而表面粗糙度值小,但考虑到铣削加工中是否存在干涉问题,铣刀盘的装刀个数也并不是越多越好,目前汉江8m旋风铣床的铣刀盘最多可以装12把刀。

图10 刀具个数对粗糙度的影响规律图

4 结论

考虑到加工位置对表面粗糙度的影响,在汉江8m旋风铣床上采用国产CBN刀具旋风铣削的大型螺纹滚道,基于以上分析结果可得到如下结论:

(1)当浮动支撑处于下降时,抱紧系数hc=40%时,表面粗糙度值Ra最小;当浮动支撑处于正常支撑时,抱紧系数hc=20%时,Ra最小;

(2)当浮动支撑处于下降时,切削速度vt=200m/ min时,表面粗糙度值Ra最小;当浮动支撑处于正常时,切削速度vt=180m/min时,Ra最小;

(3)当浮动支撑处于下降时,切深为ap=0.04mm时,表面粗糙度值Ra最小;当浮动支撑处于正常时,切深为ap=0.06mm时,Ra最小;

(4)铣削位置、刀具个数对表面粗糙度的影响较大,切削线速度、抱紧系数的影响次之,切削深度对表面粗糙度的影响较小;

(5)当浮动支撑下降时,较优铣削参数为抱紧系数hc=40%,切削速度vt=200m/min,小切深ap= 0.04mm;当浮动支撑正常支撑时,较优铣削参数为20%抱紧系数,vt=180m/min的切削速度,中等切深ap=0.06mm;当加工整根大型丝杠时,较优铣削参数为抱紧系数hc=30%、切削速度vt=200m/min、中等切深ap=0.06mm。

[1]尹辉俊,潘宇,毕齐林,等.专用旋风铣床的振动测试分析及其加工工艺改进[J].现代制造工程,2011(10):93-96.

[2]付宝萍,田茂林.旋风硬铣削在滚珠丝杠加工中的应用[J].金属加工:冷加工,2010(6):25-26.

[3]黄祖尧.滚珠丝杠螺纹制造技术向高效,低耗,绿色方向发展 (上)[J].金属加工:冷加工,2010(20):14-17.

[4]李隆.基于振动的大型螺纹旋风铣削建模与工艺试验研究[D].南京:南京理工大学,2013.

[5]于艳美.丝杠磨削加工质量因素分析及实验研究[D].南京:南京理工大学,2011.

[6]Singh D,Rao PV.A surface roughness prediction model for hard turning process[J].The International Journal of Advanced Manufacturing Technology,2007,32(11-12):1115-1124.

[7]Sharma V S,Dhiman S,Sehgal R,et al.Estimation of cutting forces and surface roughness for hard turning using neural networks[J].Journal of Intelligent Manufacturing,2008,19(4):473-483.

[8]Antoniadis A,Savakis C,Bilalis N,et al.Prediction of surface topomorphy and roughness in ball-end milling[J].The International Journal of Advanced Manufacturing Technology,2003,21(12):965-971.

[9]刘维伟,李锋,姚倡锋,等.GH4169高速铣削参数对表面粗糙度影响研究[J].航空制造技术,2013(12):87-90,93.

[10]杨国艳,赵晓明,许黎明.高速铣削加工中进给量和进给间隔对表面粗糙度的影响[J].上海交通大学学报,2005,39(1):108-112.

(编辑 李秀敏)

Experimental Research on Surface Roughness of Large-scale Thread in Hard Whirling

CAO Yong,WANG Yu-lin,FENG Hu-tian

(College of Mechanical Engineering,Nanjing University of Science and Technology,Nanjing 210094,China)

Using the method of single factor comprehensive experiments,high-speed hard whirling experiments of large-scale thread were conducted on Hanjiang eight-meters screw whirlwind machine.To further study the processing quality of large-scale thread,the lateral surface roughness of thread raceway was measured in a non-contact way.The law and degree of influence of the main cutting parameters on the surface roughness of thread raceway were analyzed and the optimum processing parameters were predicted.The research results indicate that the location of whirling and the number of tools have the greatest effect on surface roughness followed by the cutting speed and holding coefficient and the effect of cutting depth is smallest,the holding coefficient hc=30%、cutting speed vt=200m/min and medium cutting depth ap=0.06mm can be considered as the optimum cutting parameters.

large-scale thread;hard whirling;surface roughness;non-contact;experimental research

TH16;TG502.31

A

1001-2265(2015)01-0026-04 DOI:10.13462/j.cnki.mmtamt.2015.01.008

2014-04-10;

2014-04-29

国家自然科学基金面上项目(51475244);江苏省“六大人才高峰”资助项目(2014-ZBZZ-006);中央高校基本科研业务费专项资金资助(30920130111001)

曹勇(1989—),男,重庆合川人,南京理工大学硕士研究生,研究方向为丝杠加工,表面完整性;通讯作者:王禹林(1981—),男,南京人,南京理工大学副教授,博士,研究方向为硬态切削,精密测控技术,(E-mail)wyl_sjtu@126.com。