薄煤层开采切顶巷的防冲技术

张文胜

(1.中国矿业大学 资源与安全工程学院,北京 100083;2.黑龙江省龙煤矿业控股集团有限责任公司 七台河分公司,黑龙江 七台河 154600)

薄煤层开采切顶巷的防冲技术

张文胜1,2

(1.中国矿业大学 资源与安全工程学院,北京 100083;2.黑龙江省龙煤矿业控股集团有限责任公司 七台河分公司,黑龙江 七台河 154600)

针对薄煤层开采防治冲击地压技术难题,以桃山煤矿为工程背景,开展薄煤层开采切顶巷防治冲击地压的相似模拟实验和切顶巷参数优化数值模拟实验,分析切顶巷布置工作面顶底板的运动和顶板岩层应力变化及规律,选取合理的切顶巷布置参数,结合微震技术进行现场验证。结果表明:切顶巷距离小于10 m时,切顶巷之间相互影响,形成应力集中,对冲击地压防治不利;桃山煤矿93#煤层右三工作面切顶巷间距取值范围15~30 m为宜;过切顶巷期间,矿震能量维持在较低水平,工作面顶板破断,能量得到释放,薄煤层开采切顶巷的防治冲击地压效果显著。

冲击地压;薄煤层;切顶巷;顶板弱化;数值模拟

冲击地压是一种典型的矿山动力灾害现象[1-3],在煤、岩强度达到极限强度时,以突然、猛烈的形式释放弹性能,导致煤岩层瞬时破坏并伴随有煤粉和岩石的冲击,造成井巷的破坏。目前,关于煤矿冲击地压的研究已经取得一系列的研究成果。然而,薄煤层开采过程中上覆岩层破坏程度低,破坏过程缓慢,采掘工作面冲击地压的可能性小,因此,相关研究工作主要针对中厚煤层,薄煤层开采的冲击地压研究尚少涉及[4-6]。随着开采技术和装备的进步,薄煤层开采所占比例将日益增大,而随着开采深度增加,薄煤层开采发生冲击地压事故明显增多,薄煤层冲击地压防治研究已越来越受到国内外学者的重视[7-10]。

邻近采空区一侧的上顺槽与瓦斯高抽巷之间掘进的联络巷,称之为切顶巷,切顶巷穿入厚层坚硬顶板,破坏顶板的完整性。回采推进至切顶巷区域时,切顶巷起到弱化厚层坚硬顶板的作用,避免工作面后方形成大面积悬顶,减小冲击地压灾害发生的危险性[11]。针对桃山煤矿薄煤层开采切顶巷防治冲击地压技术难题,进行相似模拟实验和数值模拟实验,研究切顶巷布置工作面顶底板的运动过程及活动规律、工作面应力变化规律,以及合理的切顶巷布置参数,并结合微震技术进行现场验证,为类似地质条件下薄煤层开采切顶巷防治冲击地压技术应用提供借鉴。

1 切顶巷防冲效果相似模拟实验

1.1实验方案

结合桃山煤矿93层右三片工作面地质资料及开采实际情况,开展切顶巷防治冲击地压效果相似模拟实验。相似模拟材料以骨料、石膏为胶结材料制作,固结物密度为1.5 g/cm3,几何相似常数Cl=100。岩体的密度2.6 g/cm3,相似材料密度1.5 g/cm3。模型材料密度相似常数为

Cρ=2.6/1.5=1.733 3,

(1)

相似材料的应力相似常数为

Cσ=Cl·Cρ=1.733 3×100=173.33。

(2)

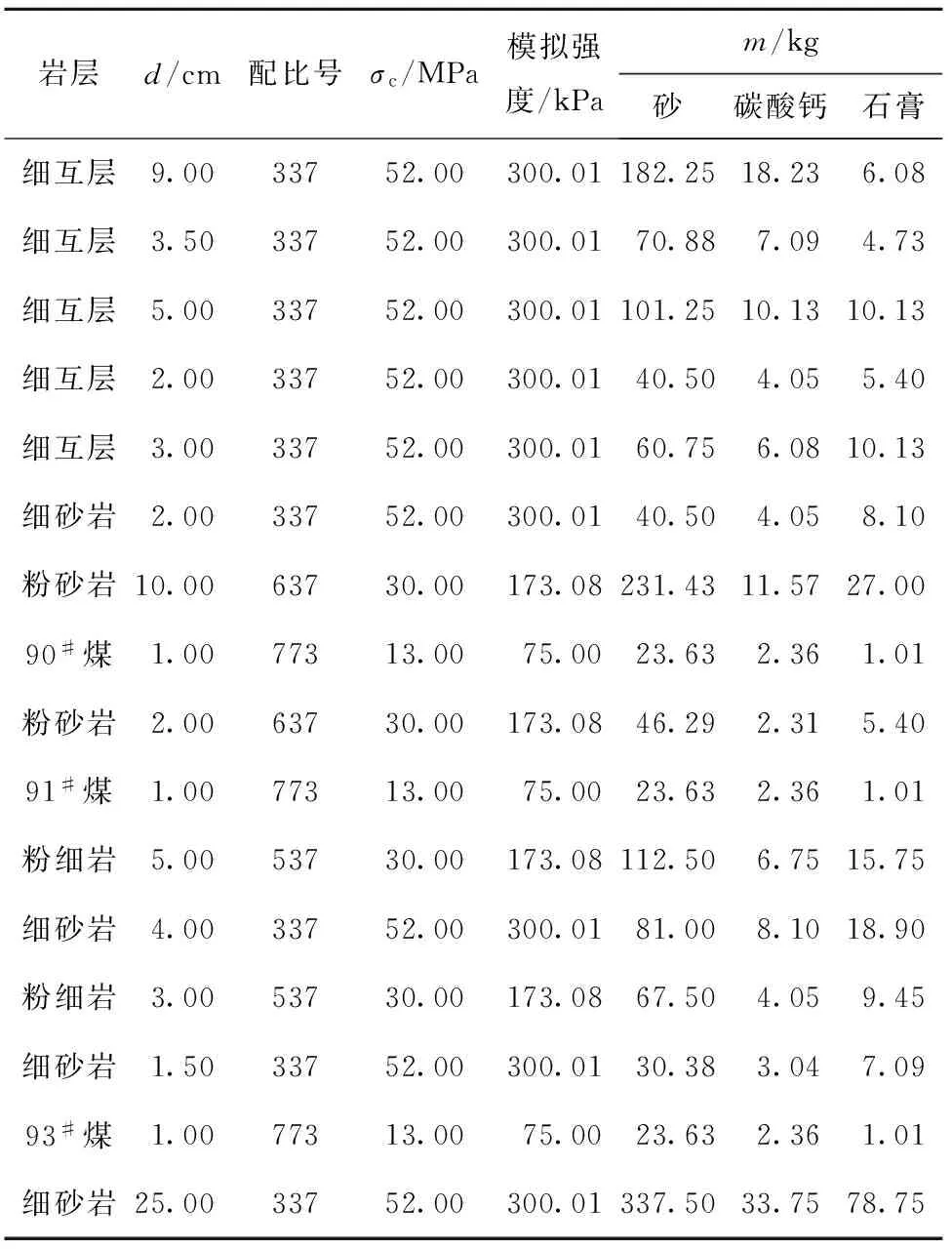

模型层位关系如表1所示。

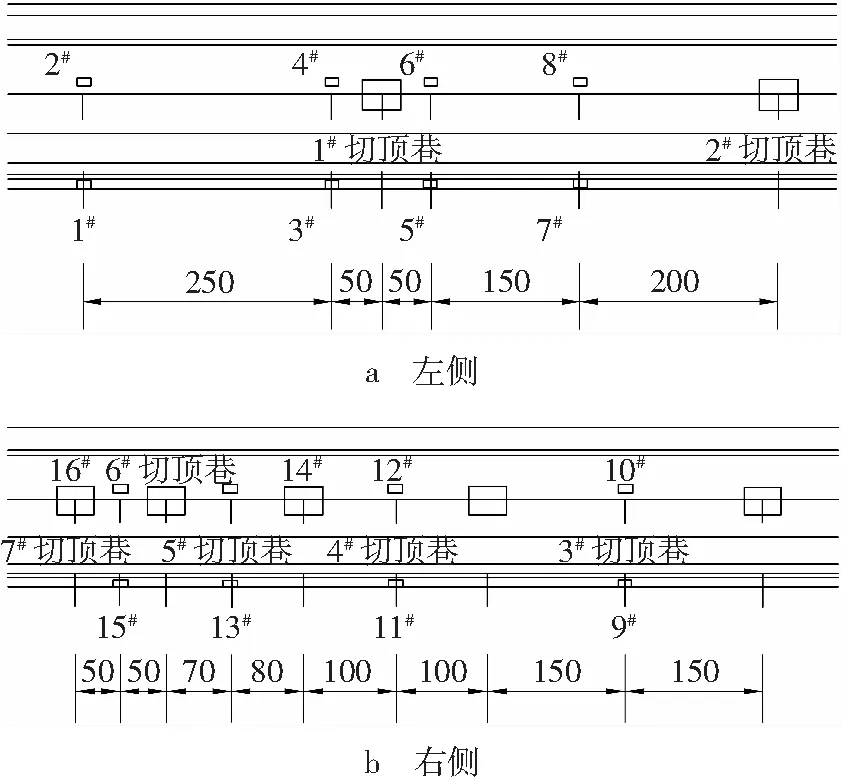

模拟采深为700 m,切顶巷间距为40、30、20、15、10 m,研究不同切顶巷间距顶板活动规律。埋设16个压力传感器,压力传感器及切顶巷布置如图1所示。

1.2结果分析

1.2.1直接顶初次垮落过程

直接顶初次垮落过程如图2所示。由图2可以看出,工作面开挖10 m时,直接顶与老顶之间产生离层;工作面推进至20 m时,离层量急剧增加,直接顶悬顶中部出现拉裂纹;工作面推进至22 m时,直接顶初次垮落,初次垮落步距为16~18 m。直接顶较完整时,周期垮落步距一般为6~10 m,当直接顶厚度变薄或破碎时,顶板随采随冒,垮落步距2~5 m。

表1 模型层位关系

图1 切顶巷与压力传感器布置

图2 直接顶初次垮落过程

1.2.2工作面前后应力分布

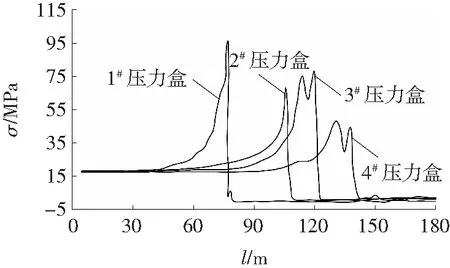

图3为1#压力盒经应变-应力转换后的结果,其中σ为垂直应力,l为工作面推进距离。由图3可知,推进至距压力盒40 m处,应力有明显升高趋势,推进至75 m处达到峰值。

图3 工作面推进过程中煤层应力变化趋势

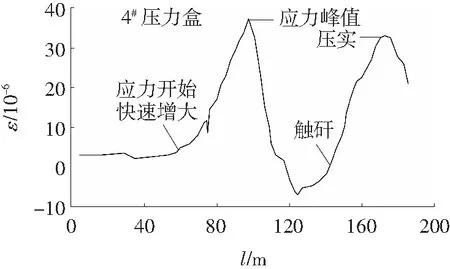

图4为4#压力盒测得的应变曲线。4#压力盒距开切眼水平距离为105 m,由图4可知,距工作面45 m时,顶板应力快速增大;工作面推进至125 m时,应力值最小,老顶在采空区弯曲悬顶长度为40 m;工作面推进至140 m时,应力快速回升,由此推断老顶悬顶长度为35~40 m;工作面推进到170~175 m时,采空区内应力到达最大值,说明老顶跨度为80 m左右。由以上分析可知,老顶在采空区的悬顶及结构跨度大,煤壁前方应力集中程度较高,不利于防治冲击地压,可采取措施弱化顶板,降低应力,防治冲击地压。

图4 工作面推进过程中老顶应力变化趋势

1.2.3切顶巷弱化顶板效果分析

1#、2#切顶巷附近四个压力盒的应力随工作面推进的变化情况见图5。无切顶巷处(1#),应力峰值为94.45 MPa,远大于切顶巷顶板弱化区应力峰值。切顶巷两侧的应力峰值较无切顶巷区域下降了20~30 MPa,切顶巷起到了显著的弱化顶板效果。

图5 1#、2#切顶巷附近煤体应力变化趋势

综合以上分析,老顶悬顶长度约为40 m,采取切顶巷弱化顶板时,间距不宜大于40 m;切顶巷对顶板起到弱化作用,切顶巷间距小于30 m时弱化效果较好;切顶巷距离小于10 m时,切顶巷之间相互影响,形成应力集中,对冲击地压防治不利;切顶巷间距取值范围为15~30 m。

2 切顶巷参数优化数值模拟

2.1数值模型

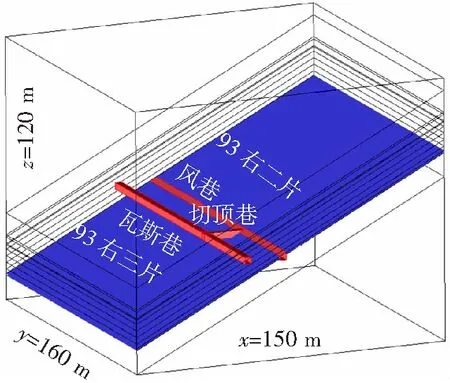

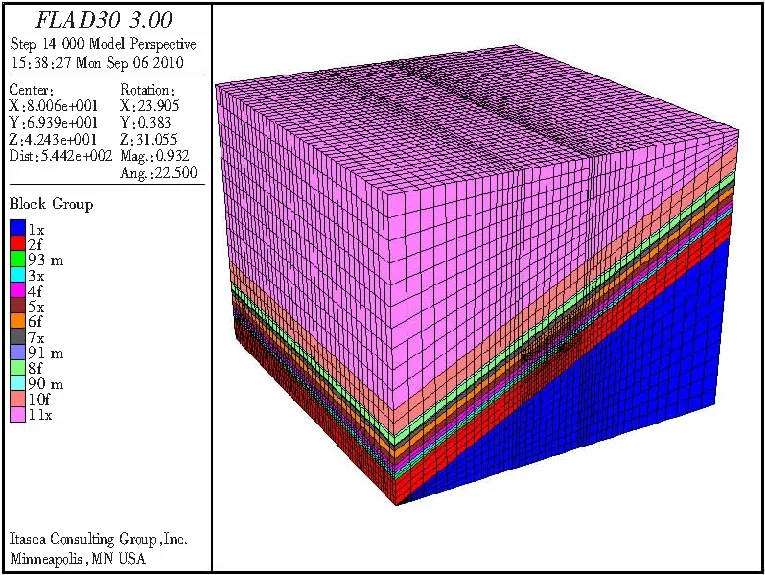

根据桃山煤矿一采区93右三片地质及开采资料建立数值模型,模型设计如图6所示。模型长×宽×高=160 m×150 m×120 m,开采深度为800 m。划分模型单元144 240个。模型边界条件为:固定下边界z位移,固定x=0、x=150面x位移,固定y=0、y=160面y位移,在模型顶部施加均布载荷Szz=-13.17 MPa。切顶巷为矩形,宽×高=4 m×3 m。FLAC3D数值分析模型如图7所示。

图6 模型空间结构

图7 FLAC3D数值分析模型

2.2结果与分析

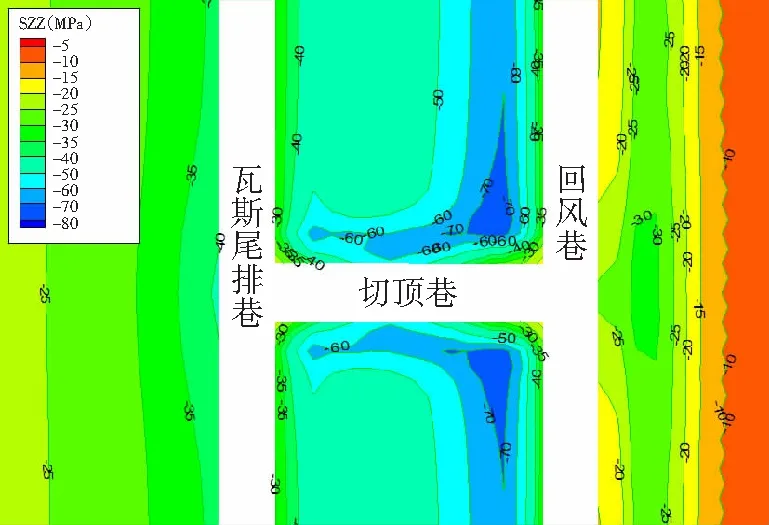

切顶巷区域垂直应力云图见图8。由于切顶巷的开掘,切顶巷区域产生了应力集中,受影响区域5~10 m。切顶巷开掘之后,回风巷下帮煤体应力集中范围15 m左右。因此,工作面过切顶巷时,应加强冲击地压防治。为了避免相邻切顶巷应力叠加区的形成,切顶巷间距不应小于15 m。

图8 切顶巷回采前横剖面Szz分布云图

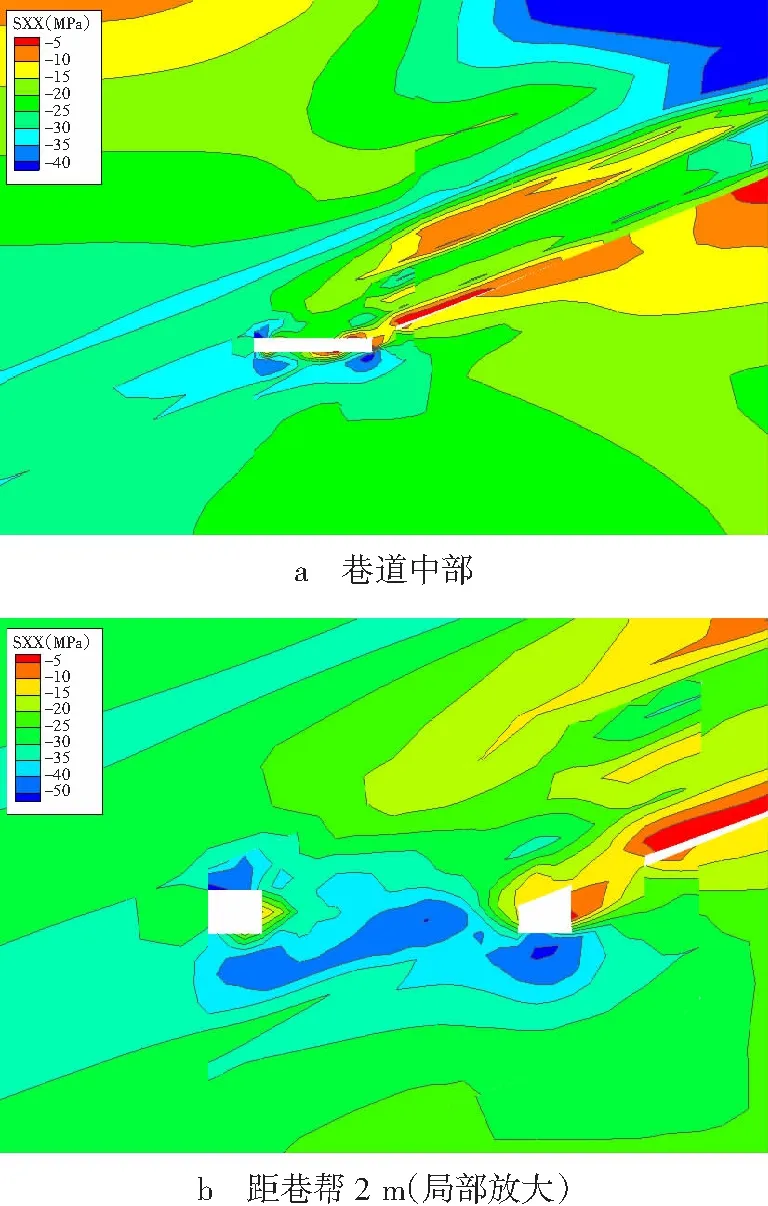

切顶巷区域水平应力分布云图见图9。由图9可知,切顶巷掘进后,巷道的切顶巷顶底板区域水平应力减小,切顶巷两帮煤岩体水平应力变化不大,切顶巷两帮的煤岩体垂直应力受影响较大。

图9 切顶巷区域水平应力分布云图

3 切顶巷防冲技术的应用

上述研究成果应用于桃山煤矿93右三片开采,桃山煤矿93右三片位于一采区左翼,上部93左四片降段已回采完毕,下部93左二片未形成工作面。在工作面上顺槽与瓦斯巷之间采用垂直于顺槽及瓦斯巷的水平巷道沟通上顺槽与瓦斯巷,且以一定间距设置多个切顶巷。在工作面上顺槽旁的顶板中形成一个巷道大小的孔洞,将顶板强度弱化,当工作面推过切顶巷区域时,顶板沿切顶巷产生断裂,从而避免顶板形成过大悬顶,避免大面积悬顶对工作面及其前方煤体形成高应力集中诱发冲击矿压。

现场微震实验表明,矿震主要分布在工作面开采的中上部,切顶巷区域分布较少,矿震密集区域边界与瓦斯高抽巷基本重合,说明切顶巷弱化顶板效果明显;工作面应力向中上部转移,减弱了工作面上端头应力,减小了上端头及回风巷的冲击危险;同时,有利于震动能量的衰减,减少震动动载和端头静载的应力叠加,有效降低冲击危险性。

4 结 论

(1)相似模拟实验结果表明,老顶悬顶长度约为40 m,采取切顶巷弱化顶板时,间距不宜大于40 m;切顶巷对顶板起到弱化作用,切顶巷间距小于30 m时弱化效果较好;切顶巷距离小于10 m时,切顶巷之间相互影响,形成应力集中,对冲击地压防治不利。

(2)数值模拟结果表明,由于切顶巷的开掘,切顶巷区域产生了应力集中,受影响区域5~10 m。切顶巷开掘之后,回风巷下帮煤体应力集中范围为15 m左右。工作面过切顶巷时,应加强冲击地压防治。

(3)切顶巷防冲技术在桃山煤矿的现场应用结果显示,过切顶巷期间,矿震能量维持在较低水平,工作面顶板破断,能量得到释放,切顶巷的防冲效果显著。

[1]徐学峰.煤层巷道底板冲击机理及其控制研究[D].徐州:中国矿业大学,2011.

[2]窦林名,何学秋.冲击矿压防治理论与技术[M].徐州:中国矿业大学出版社,2001.

[3]何江,窦林名,蔡武,等.薄煤层动静组合诱发冲击地压的机制[J].煤炭学报,2014(11):2177-2182.

[4]秦涛,齐宏伟,刘永立.桃山煤矿薄煤层群切顶巷区域应力特征数值分析[J].黑龙江科技学院学报,2012(5):461-465.

[5]肖广智,刘晓斐,杨博.新兴矿薄煤层开采的冲击地压特征分析[J].煤矿安全,2010(6):133-135.

[6]赵玉林,毛卫民,刘晓斐,等.桃山煤矿薄煤层开采冲击地压预测与防治技术[J].煤炭科学技术,2010(6):6-9.

[7]李勇.鸡西矿区冲击地压诱发机制及防治措施研究[D].北京:中国矿业大学,2013.

[8]刘辉,秦涛,张凯云,等.新兴矿薄煤层开采冲击地压监测预测技术研究[J].煤炭工程,2014(4):52-54.

[9]邓洪波,王恩元,刘晓斐.薄煤层开采工作面电磁辐射特征[J].河南理工大学学报:自然科学版,2011(4):406-410.

[10]何江,窦林名,陆菜平.薄煤层冲击矿压特征及防治研究[J].煤炭学报,2012(7):1094-1098.

[11]齐宏伟,秦涛,刘永立,等.薄煤层群开采切顶巷防冲技术相似模拟[J].煤矿安全,2013(5):63-66.

(编辑荀海鑫)

Research on rock burst prevention of cutting roof roadway in mining thin coal seam

ZHANG Wensheng1,2

(1.School of Resources &Safety Engineering,China University of Mining &Technology,Beijing 100083,China;2.Qitaihe Branch,Heilongjiang Longmay Mining Holding Group Co.Ltd.,Qitaihe 154600,China)

This paper is aimed at overcoming notorious difficulty resulting from the prevention of rock burst occurring in thin coal seams.The solution is developed by performing the similar simulation experiment and numerical simulation of cutting roof roadway for preventing rock burst,based on thin coal seam of Taoshan mine;analyzing the movement process and activity routines of roof and floor in arranging cutting roof roadway;identifying the law governing roof strata stress variation and reasonable layout parameters for cutting roof roadway;and running the field-test,combined with the microseismic monitoring technique.The results verify that the presence of cutting roof roadway with the distance of less than 10 m triggers an interaction between adjacent cutting roof roadway stress,contributing to stress concentration unfavorable to prevent and control rock bursts;and the reasonable distance of 15~30 m is recommended for use in the cutting roof roadway in 93#coal seam of Taoshan mine;and cutting roof roadway in mining thin coal seam provides the remarkable prevention of rock burst,as is evidenced by a lower energy level at which mine earthquake happens,the occurrence of roof fracture and consequent energy release during passing cutting roof roadway.

rock burst;thin coal seam;cutting roof roadway;roof weakening;numerical simulation

2015-03-03

国家自然科学基金项目(51474099)

张文胜(1967-),男,黑龙江省七台河人,高级工程师,博士研究生,研究方向:围岩压力控制,E-mail:3080489388@qq.com。

10.3969/j.issn.2095-7262.2015.02.002

TD324.2

2095-7262(2015)02-0124-05

A