高钒合金铸铁的组织与耐磨性能

王振廷, 高红明, 葛升平, 于书经, 赵春香

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.黑龙江科技大学 理学院, 哈尔滨 150022)

高钒合金铸铁的组织与耐磨性能

王振廷1,高红明1,葛升平1,于书经1,赵春香2

(1.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022; 2.黑龙江科技大学 理学院, 哈尔滨 150022)

为了提高合金铸铁的耐磨性,通过成分设计、材料配比以及熔炼浇注等工艺,制备出含C质量分数为3.0%的高钒合金铸铁,并分析了高钒合金铸铁的组织与耐磨性能。利用扫描电镜(SEM)和X射线衍射仪(XRD)对高钒合金铸铁的显微组织及物相进行分析,并对高钒合金铸铁的洛氏硬度、冲击韧性和耐磨性进行研究。结果表明:高钒合金铸铁的组成相主要为原位合成的VC硬质颗粒相、(Cr,Fe)7C3相以及Fe-Cr相,其平均洛氏硬度约为HRC64.2,平均冲击韧性为8.8 J/cm2,耐磨性是高铬铸铁的2倍左右,具有很好的耐磨性能。

高钒合金铸铁; 原位合成VC; 组织与耐磨性能

0 引 言

近年来,随着科学技术的快速发展,现代工业的生产节奏和工作效率变得越来越快,机械设备的运转速度越来越高。由于机械设备的运转系统与摩擦和磨损有着密切的关系,所以每年机械设备被磨损消耗的速度也随之加快,摩擦磨损给生产企业及国家带来巨大的经济损失[1-3]。因此,对耐磨材料的研究一直是人们关注的课题[4-6]。从高锰钢到高铬铸铁再到高钒高速钢,耐磨材料也在不断发展,其耐磨性有了很大提高[7-11]。研究表明,V在高含量时,比Cr、Mo与C元素的结合能力强,更易形成碳化物,主要形成VC。VC晶粒细小,呈团球状或近球状弥散分布在基体上,它硬度高,在较高的应力下不易破碎,既可以很好地保护基体,又能够有效地抵挡物料的切削,进而提高材料的冲击韧性、硬度、热硬性和耐磨性[12-15]。笔者通过成分设计、材料配比以及熔炼浇注等工艺,制备高钒合金耐磨铸铁,并分析研究高钒合金耐磨铸铁的组织和性能。

1 实验材料与测试

熔铸材料选用高碳铬铁、钼铁、钒铁、钨铁、硼铁、钛铁、生铁及废钢。首先通过成分设计以及大量的实验研究,综合考虑材料的硬度、耐磨性及韧性,设计最佳的高钒合金铸铁的成分,如表1所示。然后,根据炉料质量和炉子实际情况,进行配料计算,并用真空感应熔炼炉熔炼配制好的原料。向熔炉内填加炉料时要根据各种元素的烧损率及熔点,最终确定填加炉料的顺序。实验的填料顺序依次为生铁、废钢、钨铁、钼铁、铬铁、钒铁。由于钒铁不但烧损量比较大,而且V元素也易氧化,所以钒铁应该在进行预脱氧处理之后再加入。在出炉前还需进行终脱氧处理,同时,还要作复合变质处理,加入钛铁和硼铁。最后,为了改善碳化物的形态,在铁液出炉时,以包底冲入法用稀土进行变质处理,再进行浇注,浇注温度在1 450 ℃左右。

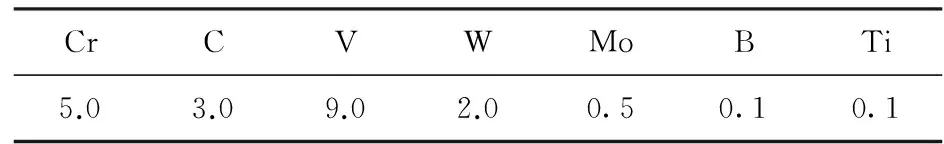

表1高钒合金铸铁成分的质量分数

Table 1 Composition proportion of high vanadium alloy cast iron %

试样的测试,采用MX2600FE型扫描电子显微镜(SEM),观察制备的高钒合金铸铁的微观组织形貌;采用XD-2型X射线衍射仪并结合能谱分析仪(OX-FORD),对高钒合金铸铁进行物相分析;用洛氏硬度计测试高钒合金铸铁的洛氏硬度,磨损实验是在室温干滑动的条件下进行,采用MMS-2A摩擦磨损实验机,试样尺寸为10 mm×10 mm×10 mm,对磨试样为外径φ40 mm经淬火态的45#钢环(HRC56~58)。滑动磨损实验参数为,法向载荷200 N,转速200 r/min,磨损时间2 h。对比试样为高铬铸铁,用电子天平称量试样和对比试样的磨损量,以此衡量高钒合金铸铁的耐磨性能。

2 实验结果与分析

2.1显微组织及能谱分析

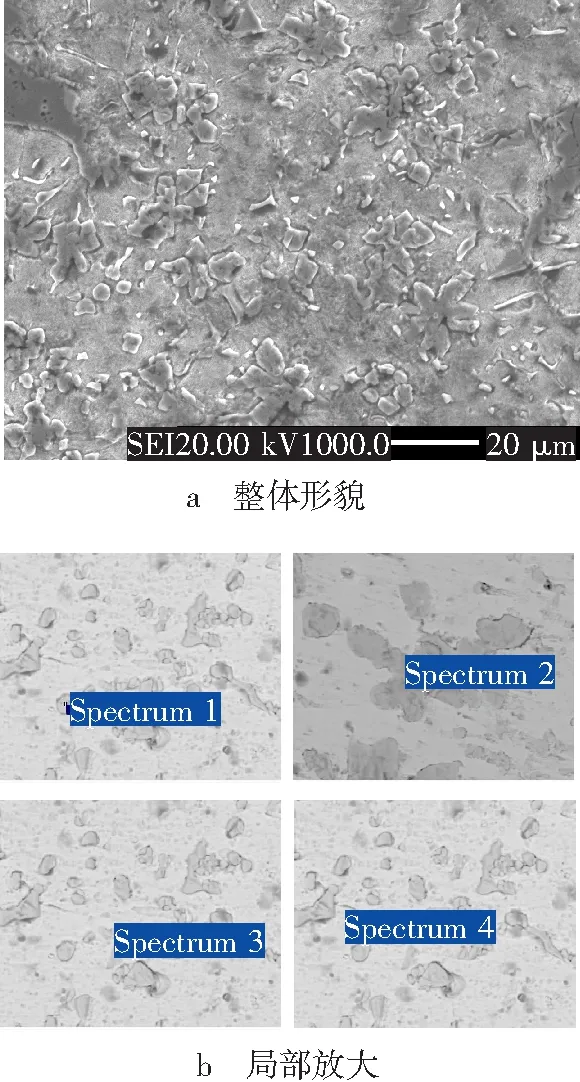

图1为高钒合金铸铁的显微组织形貌。从图1中可以看出,高钒合金铸铁组织中含有大量原位生成的颗粒,这些颗粒呈块状、团球状、花瓣状及短棒状,且颗粒弥散地分布在基体上。

图1 高钒合金铸铁的显微组织形貌

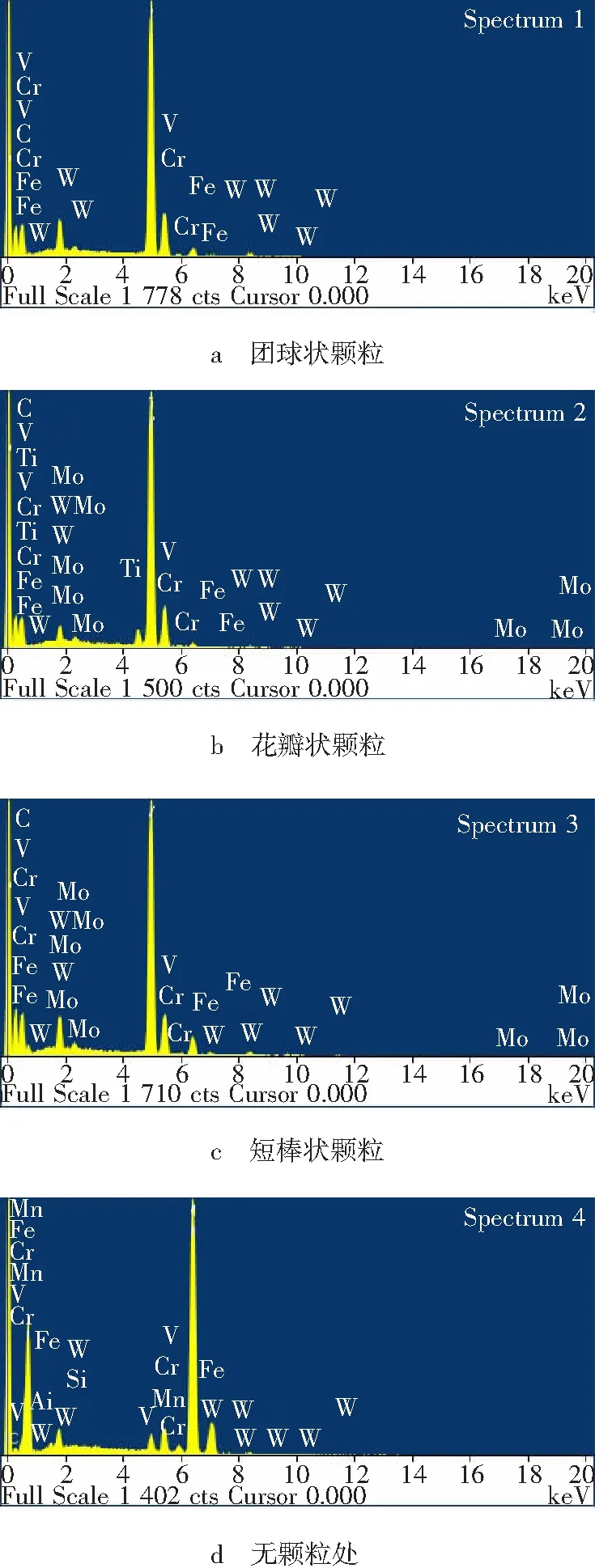

为了进一步确定颗粒的成分,分别对团球状、短棒状、花瓣状和无颗粒处进行能谱分析,衍射能谱如图2所示。通过能谱分析可知,不同形状的颗粒成分几乎相同,主要由C和V两种元素组成,无颗粒处的主要成分由Fe、Cr和C三种元素组成。这说明,颗粒处是碳钒化合物,无颗粒处是基体,主要是铁和铬的碳化合物。

图2 高钒合金铸铁不同点的衍射能谱

Fig. 2Diffraction spectra of different points of high vanadium alloy cast iron

2.2组织形貌及相组成

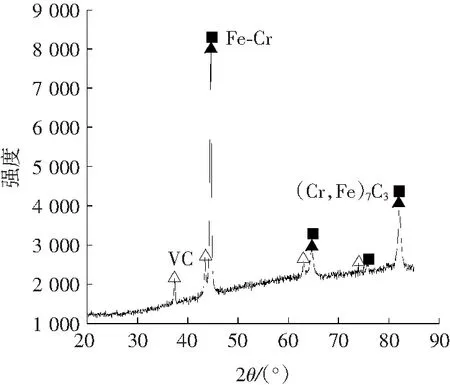

图3为高钒合金铸铁的XRD图谱。通过对衍射峰的标定及能谱分析,可知高钒合金铸铁的组成相主要为VC颗粒相、(Cr,Fe)7C3相以及Fe-Cr相。VC衍射峰的出现,表明在高温的条件下原位生成了VC颗粒。VC颗粒比较细小,硬度高,呈团球状、团块状或花瓣状弥散分布在基体上,在较高的应力下不易破碎,还能够有效地抵挡物料的切削,进而可以提高材料耐磨性。

图3 高钒合金铸铁的XRD图谱

2.3洛氏硬度和冲击韧性

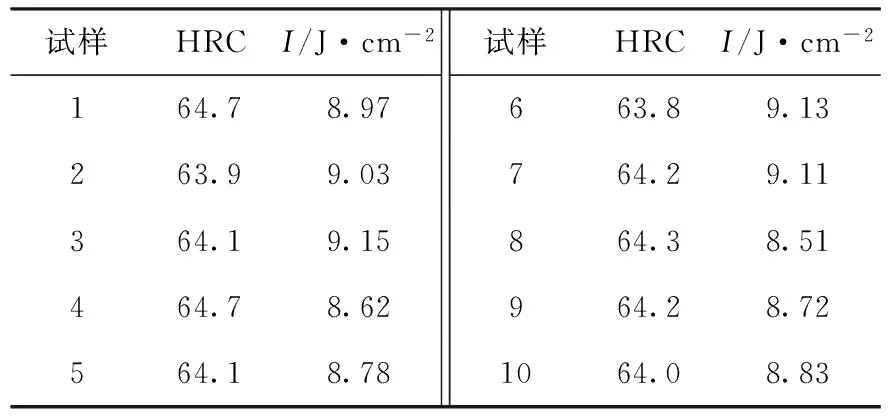

由于高钒合金铸铁的组织中含有大量的VC颗粒,所以其硬度比较高。采用洛氏硬度计对高钒合金铸铁的不同试样进行测试。试样分别取自熔铸试样的不同部位,同时,用冲击实验机测试不同试样的冲击韧性。每个试样测试5个值,然后取平均值。测试结果如表2所示。通过测试可知,高钒合金铸铁材料的平均洛氏硬度约为HRC 64.2,平均冲击韧性约为8.8 J/cm2。

表2试样的洛氏硬度和冲击韧性

Table 2Rockwell hardness and impact toughness of samples

试样HRCI/J·cm-2164.78.97263.99.03364.19.15464.78.62564.18.78试样HRCI/J·cm-2663.89.13764.29.11864.38.51964.28.721064.08.83

2.4耐磨性能

在室温干滑动磨损条件下,通过测量相同时间和相同载荷下高铬铸铁和高钒合金铸铁磨损量得知,在相同时间和载荷下,高铬铸铁的磨损量是高钒合金铸铁的2倍。在相同条件下,磨损量大说明耐磨性相对较差,这也表明高钒合金铸铁的耐磨性约是高铬铸铁的2倍,相对与高铬铸铁的耐磨性明显提高了。由此可以看出高钒合金铸铁是很好的耐磨材料。

3 结 论

(1)通过成分设计、材料配比以及熔炼浇注制备出含C质量分数为3.0%的高钒合金铸铁,其主要组成相为VC硬质颗粒相、(Cr,Fe)7C3耐磨硬质相以及Fe-Cr相。

(2)高钒合金铸铁的平均洛氏硬度约为HRC64.2,平均冲击韧性为8.8 J/cm2。

(3)高钒合金铸铁是良好的耐磨材料,耐磨性是高铬铸铁的2倍。

[1]王智慧, 贺定勇. Fe-Cr-C耐磨堆焊合金磨粒磨损行为[J].焊接学报, 2010, 31(11): 74-75.

[2]刘冬冬, 张国赏, 魏世忠, 等. 高钒高速钢磨损性能的研究现状[J]. 铸造技术, 2013, 34(2): 135-137.

[3]魏世忠, 韩明儒, 徐流杰. 高钒高速钢耐磨材料[M]. 北京: 科学出版社, 2009.

[4]龚建勋, 李丹, 肖逸锋, 等. Fe-Cr-B-C堆焊合金的显微组织及耐磨性[J]. 材料热处理学报, 2010, 31(3): 136-140.

[5]BRATBERG J, AGREN J.Diffusion simulations of MC and M7C3carbide coarsening in bcc and fcc matrix utilizing new thermodynamic and kinetic description[J].Materials Science and Technology,2008(4): 695-704.

[6]杨威, 魏建军, 黄智泉. Fe-Cr-C系高碳高铬耐磨堆焊合金微观组织分析[J]. 焊接学报, 2007, 28(3): 85-88.

[7]刘海峰, 刘耀辉, 于思荣. 高碳高钒系高速钢的耐磨性研究[J]. 摩擦学学报, 2000, 20(6): 401-405.

[8]XU L J, XING J D, WEI S Z, et al. Investigation on wear behaviors of high-vanadium high-speed steel compared with high-chromium cast iron under rolling contact condition [J]. Materials Science and Engineering, 2006(3): 63-67.

[9]周平安. 磨损失效分析及耐磨材料现状和展望[J]. 铸造, 2000, 8(1): 23-25.

[10]KIM C K, PARK J I, LEE S, et al. Effects of alloy-ing elements on microstructure, hardness and fracture toughness of centrifugally cast high-speed steel rolls[J]. Metallurgical and Materials Transactions, 2005, 36(1): 88-93.

[11]FU HANGUANG, XIAO QIANG, XING JIANDONG.A study of microstructure and performance of quenching Fe-V-W-Mo alloy [J]. Steel Research Int, 2006, 77(1): 41-43.

[12]WEI S Z, ZHU J H, XU L J. Effects of vanadium and carbon on microstructures and abrasive wear resistance of high speed steel [J]. Tribology International, 2006, 39(4): 642-645.

[13]PEREPLTCHIKOV E F. Structure and properties of high-carbon high-vanadium iron-base alloys for surfacing [J]. Metal Science and Heat Treatment, 2003, 5(6):194-195.

[14]杜宝帅, 李清明, 王新红, 等. 激光熔覆原位自生TiC-VC颗粒增强Fe基金属陶瓷涂层[J]. 焊接学报, 2007, 28(4): 65-67.

[15]孙海勤, 晁明举, 敬晓定, 等. 原位生成VC颗粒增强镍基激光熔覆层研究[J]. 激光杂志, 2008, 29(5): 69-71.

(编辑徐岩)

Investigation on microstructure and wear resistance of high vanadium alloy cast iron

WANGZhenting1,GAOHongming1,GEShengping1,YUShujing1,ZHAOChunxiang2

(1.School of Materials Science & Engineering, Heilongjiang University of Science & Technology, Harbin 150022,China;2.School of Science,Heilongjiang University of Science & Technology, Harbin 150022,China)

This paper discusses a novel study directed at improving the wear resistance of alloyed cast iron. The study consists of preparing the high vanadium alloy cast iron containing C (mass fraction) of 3.0%, using techniques such as the composition design, the composition proportion and the melting and pouring, and analyzing the microstructure and wear resistance of the high vanadium alloy cast iron; examining the microstructures and phases of the high vanadium alloy cast iron by scanning electron microscopy(SEM) and X-ray diffract meter (XRD); and identifying the Rockwell hardness, impact toughness and wear resistance of the high vanadium alloy cast iron. The study finds that the high vanadium alloy cast iron has composition phases consisting mainly of in-situ synthesized VC hard particle phase, (Cr,Fe)7C3phase and Fe-Cr phase and has the average rockwell hardness of about HRC64.2, the average impact toughness of 8.8 J/cm2, and the wear resistance about 2 times higher than the high chromium cast iron, demonstrating a better wear resistance.

high vanadium alloy cast iron; in-situ synthesized VC; microstructure and wear resistance

2015-03-06

黑龙江省应用技术研究与开发计划项目(GC13A113)

王振廷(1965-),男,黑龙江省鸡西人,教授,博士,研究方向:材料表面改性,E-mail:wangzt2002@163.com。

10.3969/j.issn.2095-7262.2015.03.001

TG174

2095-7262(2015)03-0233-04

A