喷丸校形对薄壁蒙皮结构疲劳性能影响的研究

杨 坤

喷丸校形对薄壁蒙皮结构疲劳性能影响的研究

杨 坤

介绍了薄壁蒙皮结构喷丸校形方法,通过试验方法研究了喷丸校形对零件疲劳性能的影响,试验结果表明喷丸校形对不同材料薄板疲劳性能影响有差异,为型号实际应用提供了数据参考。

薄壁蒙皮是飞机重要承力结构件,成形工艺是其制造的重要的工艺之一,传统成形方法为滚弯成形和拉伸成形。滚弯成形用于单曲蒙皮成形,拉伸成形用于复杂外形蒙皮成形。蒙皮成形后会进行如机加、化铣等工序以去除部分材料。在整个加工过程中难免造成蒙皮外形变形超差,影响飞机气动性能。因此校形工艺自然成为蒙皮成形的重要技术之一。

传统蒙皮校形方法有人工校形和机械校形,如人工榔头敲击,单曲蒙皮二次滚弯等,但校形效果不理想,特别是对于大尺寸蒙皮,人工校形异常困难。如何解决校形问题,不妨从蒙皮成形技术的发展中需求突破。

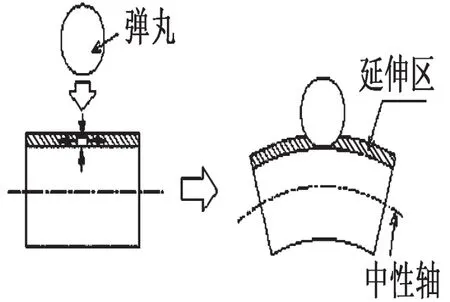

近年来,随着现代先进飞行器对气动性能的要求的提高和计算机技术的飞速发展,极大促进了喷丸成形技术的研发,出现了如预应力喷丸成形、数字化喷丸成形、双面喷丸成形、激光喷丸成形、超声波喷丸成形、高压水喷丸成形等,大大扩展了喷丸成形的加工能力和适用范围。喷丸成形的原理利用高速弹丸流撞击金属板材表面,使受撞击的表面表层材料产生塑形变形,逐步使板材发生向受喷面凸起的弯曲变形而达到所需外形的一种成形方法,见图1。该技术已成功应用于C130、F15、B777、A310、A380等壁板零件制造中,其技术优点有:

工装简单,不需要特殊模具,成本低;

适用范围广,对零件尺寸适应性强,且单曲外形和双曲外形均可应用;

零件表层形成残余压应力,有利于改善零件的抗疲劳性能。

喷丸校形和喷丸成形原理一致,本文针对大尺寸薄壁蒙皮结构喷丸校形技术进行了分析研究,通过试验研究了喷丸校形对零件疲劳性能的影响,为型号实际应用提供了数据参考。

图1 喷丸成形原理图

蒙皮结构喷丸校形疲劳性能影响验证

从喷丸成形原理上分析,零件喷丸后表层形成残余压应力,有利于改善零件的抗疲劳性能。在实际应用喷丸校形工艺时,喷丸校形效果会受弹丸尺寸、喷丸气压、喷丸时间、喷丸距离及喷丸角度等工艺参数影响,为研究喷丸校形对零件疲劳性能的实际影响,本研究根据实际型号应用情况设计开展了相关试验验证研究。

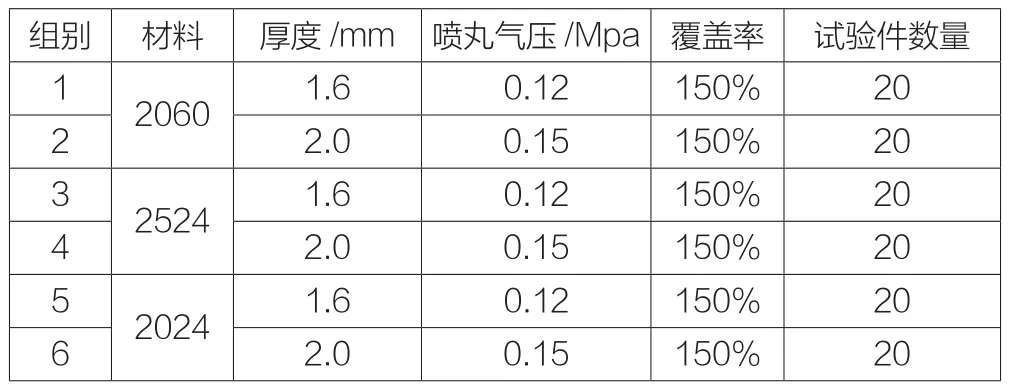

试验规划

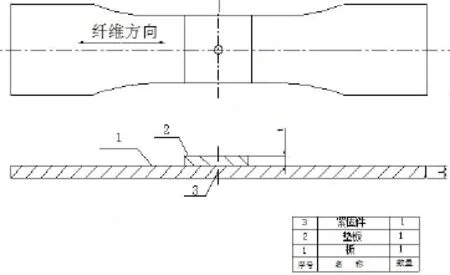

针对型号应用中壁板类结构实际使用的主要结构参数,试验主要规划了第三代铝锂合金2060板材、常规铝合金2524和2024板材三种材料的试验件,厚度规格为1.6mm、2.0mm两种,喷丸气压为0.12Mpa、0.15Mpa,弹丸相同,试验件喷丸由人工手持喷丸设备完成,具体试验项目见表1。试验件型式见示意图2,试验件制造有具备加工条件的工厂加工制造,试验标准依据航空工业标准HB5287-96《金属材料轴向加载疲劳试验方法》进行。

图2 试验件

表1 试验项目

试验结果分析

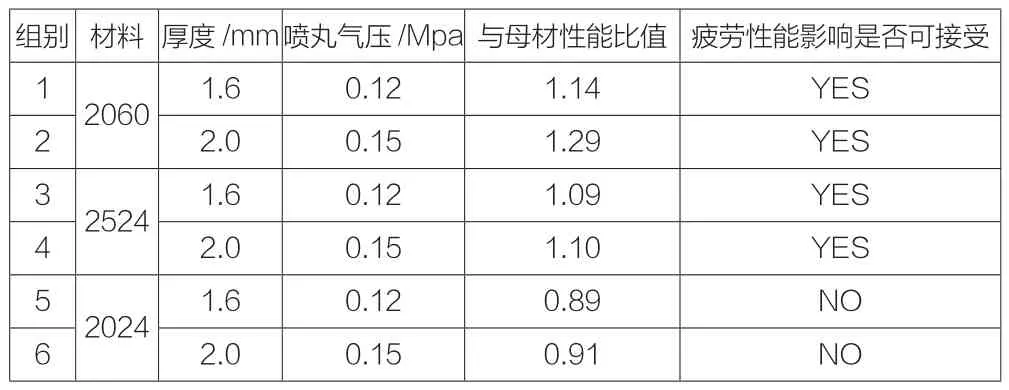

根据试验测试数据,分析结果见表 2。从表2数据可以看出:

铝锂合金2060、常规铝合金2524两种规格板材喷丸校形后,相对喷丸前疲劳性能提升约10%~30%,平均约15%,有利于零件疲劳性能改善。

常规铝合金2024两种规格板材喷丸校形后,相对喷丸前疲劳性能降低约10%,为此不建议对该类情况的薄壁零件进行喷丸校形。

同种材料两组试验对比,喷丸后铝锂合金2060板材疲劳性能有明显改善,且相差较大。相比之下,常规铝合金2524和2024两种板材无明显改善。

喷丸校形对三种材料的板材疲劳性能的影响不同,喷丸校形对铝锂合金2060板材疲劳性能有明显改善,常规铝合金2524次之,而试验测试的常规铝合金2024板材喷丸后性能降低。

表2 试验结果

结束语

本文通过试验研究了喷丸校形对薄壁结构疲劳性能的影响,为型号应用提供了数据参考,但试验结果有明显差异性,喷丸校形对三种材料的板材疲劳性能的影响不同。另一方面,喷丸工艺控制对喷丸结果有直接的影响,特别是人工喷丸不够稳定,后续有必要开展进一步工作,研究具体弹丸直径、喷丸气压、喷丸距离、覆盖率等参数对零件疲劳性能的影响。同时,近年来预应力喷丸成形、数字化喷丸成形、双面喷丸成形、激光喷丸成形、超声波喷丸成形、高压水喷丸成形等新型先进喷丸成形技术发展迅速,而且结合自动化控制技术,其技术稳定性更好,成形精度更高,部分成形技术在国外已得到商业应用,例如空客利用超声波自动化成形技术对A380激光焊接机身整体壁板进行校形,实现了不需任何人工校形的全自动化喷丸加工,后续国内应积极开展相关研究工作。

10.3969/j.issn.1001-8972.2015.15.007