某越野车制动软管发泡现象分析

薛琼,周贝,于涛,侯鹏伟,阮仁新

(1.东风汽车公司技术中心军车开发部,武汉430058;2.东风公司技术中心整车实验室,襄阳441004)

某越野车制动软管发泡现象分析

薛琼1,周贝1,于涛2,侯鹏伟1,阮仁新1

(1.东风汽车公司技术中心军车开发部,武汉430058;2.东风公司技术中心整车实验室,襄阳441004)

发泡是制动软管的主要失效模式之一。本文对软管发泡的失效机理进行力学解析;分析影响软管发泡的的几个重要设计要点:压力、软管内径、温度、布置走向等;通过某越野车上制动软管发泡的实际案例,总结改进思路以及台架验证方法。

制动软管;发泡;软管内径;布置走向

薛琼

毕业于湖南大学,现任东风汽车公司技术中心底盘工程师,研究方向:底盘制动系统开发。

前言

高压制动软管在乘用车液压制动系统中是必备部件之一,用于连接车轮、悬架、车身等具有相对运动部件之间的制动管路,以传递制动压力和吸收位移。车辆行驶时,制动软管往往工作在苛刻的动态挠屈工况下,这不仅要求其经久耐用,而且必须柔软以利于吸收振动,同时还要具备耐压、抗寒、低膨胀等特性。这些对软管的材料、工艺等都提出了非常高的要求。如果性能稍差,轻则出现发泡引起的漏油、进气现象,影响制动性能;重则挤破、爆裂,汽车直接失去制动能力。

1 制动软管结构

如图1为现在乘用车普遍采用的波浪式制动软管结构,由软管和接头两部分组成。软管部分有三层:外层胶1、中间编制层2、内层胶7,三者通过胶浆黏为一体。接头包含接头本体5和内芯3。软管放置在接头本体和内芯形成的间隙内,通过铆压工艺压紧,4为铆压形成的波谷,6为波峰。接头和软管内部留有通道供制动液在内部流通。

2 制动软管发泡机理

所谓制动软管发泡是指在高压下,制动液进入软管的夹层内,在软管外胶层上形成鼓包。软管发泡是制动液泄露的表现,会严重影响制动性能。

2.1发泡过程

制动软管的开裂和爆破压力一般控制在50 Mpa以上,而工作压力往往只在10 Mpa左右,相比于爆破的高压,制动软管发泡属于低压泄露。

如图2是通过对某越野车多根发泡软管拆解后分析出的制动液泄露路径图。

高压制动液从接头内芯的A端面进入内胶层与内心间的压紧区域,沿着箭头所示的方向,在内芯的B端面进入软管的编制层内后,继续顺着接头向外流,最后在接头的非压紧区把软管外胶层挤开,形成鼓泡区域。

2.2力学分析

根据上述的发泡过程,可以以软管为对象,对制动软管的发泡过程进行力学分析。

以靠近接头内芯边缘,单位面积的软管为研究对象,其受力分析情况如图3,F1为制动液压力,F2为接头与软管间的铆压力, T1为在制动液压力下软管的拉伸力,T2软管与接头见的咬合力。同时因为软管材料的特性,软管会产生轴向上的延伸变形Δe,以及径向上的内缩变形 Δk。

制动液要进入内层胶与管芯间的区域,必须满足:

为简化分析,把软管假定为的弹性材料,则有:

式中:P为管路压力;D为软管内径;d为内芯内径;K1、K2为轴向、径向的弹性系数;σ为材料特性系数。

将(2)、(3)、(4)、(5)带入(1)中可得软管发泡时的管路压力:

则可得软管不发泡所能承受的最大管路压力应为:

3 因素分析

根据2.2节中的力学分析结果,可以对影响软管发泡压力上线的各因素进行分析。

(1) 软管内径D

由式(6)可知,软管的发泡压力与软管内径的平方成反比,也就是说大通经的制动软管更容易出现发泡的现象。汽车上普遍采用3.2 mm内径的制动软管,但随着制动系统主动增压技术(TCS、AYC等)的广泛应用,为降低软管的截流效果,提高主动增压的反应速度,大内径的制动软管也在逐渐被采用,但同时也面临着发泡的风险。

(2) 内芯内径d

内芯内径d通常也被称为软管的最小内通径。从式(6)中可知,内芯内径d越大,发泡压力Pmax越大。但在制动软管设计中,一旦软管的内径D选定,为了保证内芯的刚度,使其在铆压时不出现变形,d的调整余度往往有限。在实际的制造中,应特别注意内芯尺寸及其行位公差的超差情况,对防止软管发泡非常重要。

(3) 铆压深度k

铆压是防治软管接头与软管拉脱、以及发泡泄露的主要工艺措施[1]。汽车上现在广泛采用的铆压形式为波浪式设计,以提高防拔脱性能,每一

波峰即为一环状密封线,形成多级密封,也加强了密封效果。波峰与波谷间的牙深k是评价铆压强度的主要参数,为方便检测,通常用波谷直径D0来代替k。正常情况下k越大,接头的拔脱力和密封效果越佳,但过大的k值却会破坏软管的材质性能,降低其拔脱力和密封性。

(4) 软管材质特性K1、E0

软管的材质非常复杂,内外层胶往往采用EPDM、氯丁橡胶等材料,中间编制层多采用聚酯、PV人造丝。软管的力学特性主要取决于中间编制层,其疏密度直接影响到软管的柔软度及弹性系数。

同时,由于软管的内外胶层、编制层是通过胶浆粘合而成,粘合强度、粘合剂性能、粘合工艺的均匀性都将是影响三者间密封性的关键因素。

(5) 温度

软管的使用温度对软管的材质特性和尺寸均有非常大的影响。

高温时软管会软化,刚度变小,粘合会出现老化和松动,使软管极易出现发泡泄露。实际使用时应尽量避让车上的高温热源,比如排气管、电机等。

低温时,软管变硬、收缩,刚度变大,使得软管在车辆上弯曲时容易产生更大的弯矩和扭矩,出现接头松脱和发泡泄露的请况。

(6) 布置姿态

2.2节中的力学分析是软管处于自由伸长状态的情况,如果软管的布置存在弯曲和扭曲时,加压绷紧后,软管将会受到额外的弯矩和扭矩,这些力矩会降低Pmax值,特别是当弯曲和扭曲是出现在软管接头处时,这种负面效果会更严重。

GB/T9576-2001 《橡胶和塑料软管及软管组合件选择、贮存、使用和维护指南》中明确规定了软管的布置姿态。

(7) 软管长度

软管的长度直接关系着软管实际布置过程中的弯曲半径和扭曲程度。软管在汽车上运动时,适当的软管长度会较好的降低软管接头部位在运动中的产生的弯矩和扭矩。

(8) 其它因素

除上述几个主要因素外,软管的制造工艺、液压波动(比如ABS工作时管路压力波动情况)、使用环境(软管在车辆上存在大行程、高频率跳动等情况)、老化等,都会使软管出现非正常的发泡。

4 实例分析

某越野车在进行可靠性验证时,制动软管出现多起发泡的现象。

4.1故障排查

按照前述的分析,对失效的软管进行拆解和测量的情况如下表:

表1 失效软管的技术状态表

通过测量数据的分析和对比,该软管发泡的原因聚焦在如下几个点:

(1) 软管的内径。该软管没有采用普通规格内径的软管(Φ3.2 mm),而是采用大通径的非常规制动软管(Φ4.8 mm)。

(2) 铆压强度。软管的铆压深度误差很大。

(3) 布置姿态。软管的弯曲半径很小,软管的长度短加剧了这种弯曲情况

(4) 材质。软管材质的耐低温性能可能有问题,编制层采用涤纶材料的软管不普遍。

可能是上述的某个或者多个原因,共同造成了软管的发泡。

4.2试验分析

为了确定发泡的具体原因,采用与某SOP车型上的制动软管进行试验对比分析的方法,设计了如下五个台架测试项目:

(1)拔脱力:测试软管接头常温下的拔脱力;

(2)耐压:测量软管持续高压下的发泡时间;

(3)常温发泡:在常温下,加载15 Mpa脉冲压力,测量发泡时间。

(4) 低温发泡:-35 ℃低温下对软管加载15 Mpa脉冲压力,测量发泡时间。

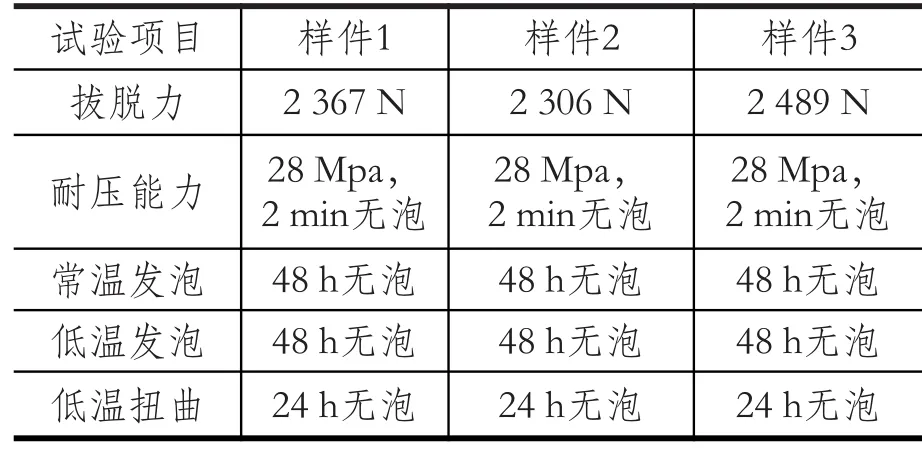

(5) 低温扭曲:低温下,加载1.6 Mpa 压力,对软管进行反复扭曲,测量发泡时间对失效软管的同批次产品进行了试验,相关数据如下:

表2 失效软管同批次样件台架测试数据

某SOP车型上采用的Φ3.2 mm内径规格制动软管,其编制层材料为PV人造丝,测试数据如下表:

表3 某SOP车型制动软管台架测试数据

两者相比较,某越野车的制动软管的抗发泡能力明显低于某SOP车型,对数据分析和对比可以基本确定造成这种差别的原因:

(1)软管的铆接质量有问题,拔脱力误差大。

(2)软管的铆接强度不够,其拔脱力明显低于与之对比的SOP制动管。

(3)与SOP软管相比,问题软管的低温性能较之常温温性能下将更明显,该软管材质的耐寒性能需要提高;

(4) 软管扭曲时,发泡风险较其它工况显著降低,越野车上使用的软管该项能力明显不足。4.3改进和验证

针对试验分析的结果,通过反复的测试和验证,最终确定的改进方式如下 :

(1)对软管进行加铆,调整D值至12.2 mm,误差控制为±0.02;

(2)将软管的中间编制层材质由涤纶改为PV人造丝;

综合上述改进后的软管试验数据如下:

表4 改进后制动软管台架测试数据

软管的性能经过改进后有较大的提升,但比较之下,其低温扭曲依然差一些,导致这种差别主要原因是两者的管径规格不一样,4.8 mm规格的制动软管外径约为13 mm;而3.2 mm规格的外径为10 mm,软管加压绷紧以后,同等材质情况下,较大规格的软管会具备更大的刚度,因而在进行同等扭曲层度的台架试验时,也会承受更大的弯矩和扭矩,也就更容易发泡。

充分考虑到上述因素后,在整车布置层面增加了一条改进要求:软管在整车布置时的弯曲半径不小于R100,并保证没有扭曲。

综合上述所有的改进措施后,对制动软管重新进行了整车级的测试,测试包括寒区、热区、强化路等多种试验路况,未再出现发泡现象。

5 总结

软管发泡的影响因素是复杂多样的,本文从力学的角度,对软管的发泡机理、影响因素进行了论述:

(1)对软管发泡的失效模式进行了分析,并对失效的机理进行了力学解析;

(2)从力学的角度,对影响发泡的各因素进行了列举和探讨;

(3)对某越野车型的制动软管发泡进行了质量改进和试验验证,为今后同类产品的质量分析和改进提供了思路和数据对比,以及可供借鉴的台架验证方法。

[1]张敬德, 韩锦芝. 编织制动软管(续一)——编织制动软管、软管连接器-接头等的质量问题[J].铁道车辆, 1997(11).

专家推荐

汪振晓:

本文对越野车制动软管发泡的因素进行了力学分析,从压力、管径、温度、布置等方面提出了解决方案。其试验方法、测试数据以及改进思路均可作为其它车型类似质量问题的借鉴。

Brake Hose Foaming Phenomenon Analysis for Off-road Vehicle

XUE Qing, ZHOU Bei, YU Tao, HOU Peng-wei, RUNA Ren-xin

(Dongfeng Motor Corporation Technical Center, Wuhan 430058, China)

Foaming is one of the main failure modes of brake hose. In this paper, mechanical analytic is made for Failure principle of foaming; several important design points are analyzed as the main reason of foaming, including pressure, inner diameter, temperature, installation path and so on;Through an actual application on one off-road vehicle, the improvement ideas and validation methods are summarized.

brake hose;foaming;inner diameter;installation path

U467.3

A

1005-2550(2015)06-0012-06

10.3969/j.issn.1005-2550.2015.06.002

2015-05-18