市政道路施工中软基加固技术探讨

徐根生

(江西南昌 330000)

市政道路施工中软基加固技术探讨

徐根生

(江西南昌330000)

随着我国社会经济的快速发展,城市基础设施的建设也在快速开展,而在市政道路工程施工中的中难免会碰到一些问题,尤其是软土地基,软基也是影响市政工程施工质量的最为关键问题。本文就主要针对市政道路施工中软基加固技术有关问题进行阐述,供同行参考。

市政道路;软基处理;强夯法;加固技术

引言

目前,在很多市政道路施工建设过程中,软土地基经常都会遇到,为了保证路堤的稳定性,满足软土路基的沉降要求,须对软土路基进行特殊处理。常用的是软基加固处理技术也比较多,如水泥搅拌桩加固技术、强夯法加固技术、粉煤灰碎石桩加固技术等,而强夯法实用于多种土性地基,如碎石土、砂土、低饱和度的粉土、湿陷性黄土、杂填土和素填土等,具有效果明显、经济易行、设备简单、节约三材等优点。但对于饱和软黏土,由于其含水量高、渗透性差,当受到强烈冲击时,不能迅速排水,因而孔隙水压力上升快,消散慢,使坑周土体强度降低,因此,一般认为软黏土地基不宜采用强夯法处理加固。但近年来强夯加固软土地基理论和实践发展很快,积累了不少经验,在很多工程中取得了良好的效果,其中有强夯结合袋装砂井综合处理法、强夯置换法处理软土地基等新措施,本文对强夯结合袋装砂井如何处理饱和软黏土的有关问题进行简要的分析。

1 工程概况

该地区软土属高含水量、低强度、高压塑性的超软弱黏土。地层自上而下为:①人工填土,色杂、松散-稍密,厚度1.0~2.0m;②海陆交互相沉积层(软土层),为淤泥,淤泥质粉质黏土,夹淤泥质细砂,灰黑色,饱和,流塑,松散,该层层底埋深3~15m左右;③冲积层,杂色,花斑状粉质黏土,可塑,灰黑色淤泥质粉质黏土,饱和、流塑及灰黑色中砂层,饱和、松散-稍密,厚约0~8m;④残积层,为黄-灰黄色砂质黏性土、硬塑为主,为花岗岩残积土,厚约0~6m。天然含水量w0=73.2%,液性指数IL=1.66,塑性指数IP= 24.8,孔隙比e0=2.013,压缩系数a=2.247MPa-1,竖直向固结系数Cv=0.792×10-3cm2/s,水平向固结系数Ch=5.019×10-3cm2/s,内摩擦角φ=6.4°,凝聚力c=6.2kPa,容许承载力[σ0]=40kPa。

根据估算,在不作软基处理情况下路基极限填土高=1.86m左右。

根据路基软基稳定控制、工后沉降控制、路面结构的基底强度要求必须对软基采取处理。而道路的施工期只有8个月,软基的实际预压时间只有5个月左右。所以采用的软基处理方案满足该工程特点要求。

2 施工方案

2.1选择合理的处理方法

一般比较常用的软土处理方法有清淤换填、袋装砂井(插塑板)、强夯法、真空预压、碎石桩、搅拌桩、CFG桩等多种。

袋装砂井(插塑板)加预压排水固结方法需预压,一般固结的时间较长(180~360d),工后沉降较大;同时本工程所处的位置距河口非常近,受潮汐影响水位变化大,由于微薄砂层的存在,与附近河水水力联系密切,排水固结效果不甚明显。特别是有些地段地层上部分布杂填土(如原已填鱼塘地段),地基采用此方法处理困难。

对桥头路堤,由于填土相对较高,工后沉降要求不大于0.1m,可采用复合地基处理。对于软土厚度小于15m的桥头路基采用水泥搅拌桩,大于15m的地段采用CFG桩处理。该处理方法效果好,亦不需预压,但工程造价较高,不能广泛采用。

袋装砂井(插塑板)加强夯法:它通过设置竖向排水体系(袋装砂井),并结合静荷载(填土堆载)和动荷载(强夯夯击能),使得地基土在较短时间内完成大部分固结沉降,减少工后沉降并迅速提高承载力;此外,还可通过对地基的预震作用,有效地消除砂土液化、基坑开挖涌砂现象;有利于地下管线的开挖埋设。

通过对不同处理方法的对比,并结合周边已建工程的实例及效果,对于软土埋深小于8m的地段,采用了动力固结(强夯加袋装砂井)作为一般软土路基的处理方法之一。对于上部分布杂填土软基,则单纯采用强夯法处理。

2.2作用原理

强夯法加固非饱和土的过程,就是土中的气相被挤出的过程。而对饱和土,传统的固结理论认为,在快速加荷条件下,孔隙水无法瞬间排出,所以是不可压缩的,但无法解释饱和土在强夯后产生的明显较沉降。L·梅耶动力固结理论认为:

(1)强夯中土的渗透系数是随时间变化的;

(2)强夯中饱和土孔隙水具有压缩性;

(3)强夯中饱和土有局部液化现象;

(4)强夯中饱和土有触变现象。

所以在重复夯击作用下土体中产生裂纹,土中部分吸附水变成自由水,随着孔隙水压力的消散,土的抗剪强度和变形模量不断增长。

单纯的强夯由于竖向裂缝的产生并非规则的和连续贯通的,因而在孔隙水和气体排除过程中并非很畅通,这就造成在施工过程中孔隙水压力消散缓慢,从而影响到加固的效果和施工进度,效果不佳。采用排水固结法结合强夯,当土体受到冲击荷载时,土中孔隙水压力增加,孔隙水可渗透到袋装砂井中,沿袋装砂井直接排到地表,这样缩短了排水距离,加速了孔隙水压力的消散过程和地基沉降的发展,而达到加固的目的。

2.3设计参数

到目前为止,强夯法还没有一套成熟和完善的理论和设计计算方法,只能通过试夯的方法确定施工参数。试夯区面积不应小于20m×40m,对不同地质条件,至少进行一处试夯,通过试夯确定施工参数,如夯锤重量、夯锤落距、单点总夯击能、夯点距离、间歇时间、夯击遍数及有效加固深度等。

(1)加固深度按式(1)估算:

H=a(mh)1/2(1)

式中:m———锤自重,t;

h———锤落距,m;

a———修正系数,黏性土取0.6左右;

H———强夯影响深度,m。

(2)强夯机具、夯锤重量、夯锤落距的选择。

强夯机械采用履带式起重机械,一般国内夯锤重为10~25t,我国至今采用的最大夯锤重为40t,夯锤一般采用圆形,带气孔的锤较好。同时,由于软基强夯过程中产生较深的夯坑,会产生一定的能量损失,所以对于软黏土,锤底的面积不宜小于6m2。

目前我国通常采用的夯锤落距一般为8~20m。

(3)软土夯击工艺及参数往往决定强夯法的效果,根据试夯结果和附近施工资料,强夯夯击遍数、单点夯击能、夯击次数、夯点间距、每遍间隔时间、夯击顺序等参数参考值见表1。

表1 软土夯击参数表

首先应查明场地下建筑物及地下管线,采取适当的措施,以免造成损坏。地表上铺设1.0m(一般要求0.5~2.0m)厚砂垫层。砂垫层起到支承起重设备、扩散“夯击能”的作用,也起到作为地下水排出通道的作用。

袋装砂井布置间距1.5~2.0m,直径0.07m,等边三角形布置。

根据设计初步确定的参数,在现场有代表性的场地进行试夯。通过测试,数据对比,检查其强夯效果,以便确定工程采用的各项参数。

强夯过程中严格控制前后两遍的夯击间隔时间,以利超孔隙水压尽可能消散。当完成全部夯击遍数,最后用低能量满夯。

3 效果检测

测试应在孔隙水压力消散后进行,一般应在强夯结束一定时间后进行检验。试验点应分别取在夯点及夯点间,常用的方法有静力触探和动力触探、荷载试验、波速试验等。

检测表明效果如下:

(1)孔隙水压力一般在一个星期内基本消散完毕,设置的排水措施使其达到原设计参数条件要求,起到了不错的效果。避免了由于孔隙水压力消散慢,导致土体液化出现“橡皮土”的现象。

(2)本工程的加固深度一般在12m以内,但处理效果明显的只在表层8m以内,主要是由于现场没有高能量的强夯设备,夯击能量参数没达到4000kN·m设计要求,所以有效加固深度没有达到设计预计效果。根据现场的实际情况,及时对设计措施进行了调整,对软土分布深度在8m以上的地段采取了复合地基、真空预压等其他处理措施。

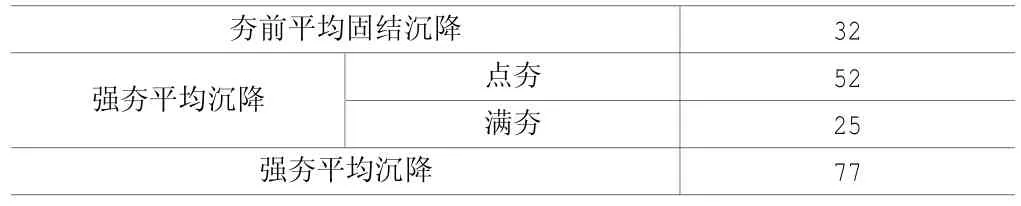

表2 地基下沉量对照表(单位:cm)

由表2看出,强夯处理能短时间内完成加固深度内的沉降,有效减少后期沉降的影响。

4 目前软黏土地基的强夯处理须注意的问题

(1)动力固结理论未完全成熟。土体的沉降主要是动力固结、侧向变形、上部一部分土体发生超固结等组成。目前强夯法的施工沉降主要靠试夯得出,如何根据理论计算也是今后待解决的问题。

(2)软黏土地基强夯必须关注如何降低孔隙水压和增大有效深度。然而两者有所矛盾,增加加固深度,要求增加能量,而增加能量,按常规工艺会增大孔压。当前软黏土地基强夯处理效果不佳的原因有三个方面:①由于夯击能量不足,有效加固深度不够,下部土体未完成固结沉降;②由于强夯使上部软黏土结构性破坏,不仅降低了强度,还大幅度降低了渗透性;③当前规定的强夯工艺不适应软黏土地基强夯特点,导致地基中孔隙水压力居高不下而形成“橡皮土”。针对上述原因,采取了适应强夯加固的有效排水系统,采用了适应软黏土地基的“先轻后重、逐级加能、少击多遍、逐层加固”的夯击方式,确立了以不破坏土体宏观结构为原则的收锤标准,形成了能够有效抑制孔压上升,加速孔压消散,防止土体液化,增强强夯效果,降低能耗的一整套强夯新工艺。

(3)强夯法宜用于要求施工期短缺少预压时间、或者缺少预压荷载、软土层较浅、宽大场地排水不易等情况,特别是在上覆杂填土或大块石的地基。对于一般在正常条件下处理的软基,强夯法由于同样需要结合砂井及垫层,所以处理费用比普通填土预压措施要贵,但它比复合地基便宜,施工也方便。

5 结束语

综上所述,强夯法是较为经济合理、技术较为可靠的地基处理方法。因此,在进行软基处理时要强调过程控制,强调用经验来指导施工,切忌忽视过程技术数据,只看最终检测结果的情况发生。

[1]张庆国.强夯法加固机理与应用[M].山东:山东科学技术出版社,2003.

[2]刘玉卓.公路工程软基处理[M].北京:人民交通出版社,2002:107~118.

[3]李爱阅.市政公路工程软土地基处理技术研究[J].中国高新技术企业,2012(09):93~94.

U416.1

A

1673-0038(2015)15-0203-02

2015-3-25

徐根生,男,高级工程师,本科,毕业于南昌大学,主要从事市政工程施工管理方面的工作。