酒东油田抽油机功率平衡节能技术研究

常菁铉 张作鹏 李慧承(中国石油玉门油田分公司酒东作业区)

酒东油田抽油机功率平衡节能技术研究

常菁铉张作鹏李慧承(中国石油玉门油田分公司酒东作业区)

酒东油田机采井数占全部生产油井数的88%,抽油机能耗约占总能耗的60%。由于数字化系统中对抽油机平衡度计算的模块存在算法误差,可参考性不强,现场依旧采用钳形电流表以电流法指导抽油机调平衡工作,抽油机平衡节能潜力仍然很大。鉴于数字化系统可采集应用电功率参数较多的特点,开展电功率平衡计算研究,形成电动机输入功率的均方根值最小的平衡最佳标准。同时参照功率平衡度合格范围60%~140%,及参考功率因数大于0.72这一参数,以指导平衡调节工作,预测节能效果明显。该方法可集成入数字化系统并进行节能评价和降耗分析。

酒东油田游梁式抽油机功率平衡节能评价

在游梁式抽油机的运转过程中,如果抽油载荷和平衡载荷形成的扭矩相等或变化一致,那么仅需不高的能耗便可达到所需动力。具体表现为:若抽油机平衡运行,则电动机提供的动力仅相当于平衡井下部分液柱质量和克服摩擦阻力等;反之平衡率越低,则需要更多能耗。由于受地层供液、油井状况及工作制度等因素影响,抽油载荷也在不断发生变化,而平衡配重不可能与抽油载荷的变化完全一致,因而准确掌握抽油机平衡度并进行平衡调节是降低抽油机能耗的重要手段。目前,酒东油田机采井数占全部生产井数的88%,抽油机能耗占约全油田总能耗的60%,油田所建设的数字化系统虽有平衡分析模块,但由于算法的缺陷,可参考性不强。通过研究功率平衡方法,并直观地从易测量的量中体现,基于功率平衡的计算,利用数字化系统对电功率参数的采集,可指导抽油机平衡调节,以实现节能降耗。

1 酒东油田现状

目前,酒东油田在抽油机平衡调节管理中采用的平衡标准是“电流平衡法”,即抽油机下冲程最大电流与上冲程最大电流之比,认为此值在80%~110%之间抽油机即是在平衡状态运行。在用数字化系统虽能采集三相电流数据,但采集电流仅为周期性数据,无法识别峰值,所以,所提供的平衡参数不具备参考性,加之电流法不能区分电流相位[1],抽油机负功较大时易产生假平衡(由于不平衡而产生的倒发电现象,导致负功率问题),不能完全体现抽油机平衡状况,导致抽油机效率低,能耗高;但数字化系统可采集应用的电功率参数较多。鉴于以上情况,可研究应用抽油机功率平衡计算方法,并集成于数字化系统中,从而指导抽油机平衡调节工作。

2 电功率平衡计算方法研究

在抽油机以平衡状态运行时,应表现出电动机消耗能量最少,对应变速箱输出扭矩(曲柄扭矩)最小。然而,由于曲柄周期运动内扭矩有正、负值,若用平均扭矩值来反映,则和实际大小偏差较大,而相比之下均方根扭矩则能消除符号影响,更准确反映变速箱扭矩真实情况,且可由扭矩指数(平均扭矩与最大扭矩之比)和周期载荷系数(均方根扭矩与平均扭矩之比)来反映输出扭矩波动程度和节能效果;其中扭矩指数越大,周期载荷系数越接近1则说明输出扭矩变化越均匀,相应地电动机功率利用率越高,节能效果越好。

式中:

Tm——平均扭矩值,kN·m;

Te——均方根扭矩,kN·m;

Ti——瞬时扭矩,kN·m;

φ——曲柄转角,rad;

FCL——周期载荷系数;

Tmax——最大扭矩,kN·m;

ITE——扭矩指数。

在从电动机至变速箱的能量传递过程中,抽油机皮带的传动功率损失与电动机的固有功率损失是相对不变的,而电动机的能量转换损失与电流的平方成正比。当抽油机平衡运行时,相应电流变化均匀,均方根电流值最小,电动机的能量转换损失最小。而运行过程中决定电动机电流值的因素是输出负载扭矩大小。为此,从安全和节能的角度出发,当电动机的负载扭矩均方根值最小时,则均方根电流值最小,此时抽油机最安全,电动机发热量最少。

式中:

T2i——电动机负载扭矩,kN·m;

n——电动机轴到曲柄输出轴的总减速比;

μc——传动效率,%。

由于曲柄扭矩与电动机负载扭矩成正比,为了达到抽油机平衡运行目的,应使曲柄扭矩的均方根值达到最小。同时,相对于测量电动机的负载扭矩和曲柄扭矩而言,电动机的功率参数测量更为便捷,且数字化系统对其数据值已有采集。由于在抽油机运行过程中,通常将电动机转速及曲柄轴角速度视为均匀(固定)值,则有如下关系式:

式中:

Pi——瞬时电动机输入功率,kW;

μd——电动机效率,%;

ω——曲柄角速度,rad/s。

综上所述,抽油机调平衡就是要使变速箱的输出扭矩最小。而曲柄扭矩与电动机输入功率大体成正比,最佳平衡的标准就是使电动机输入功率的均方根值最小,也就是均方根扭矩最小,抽油机平衡运行。

3 平衡配重计算调节

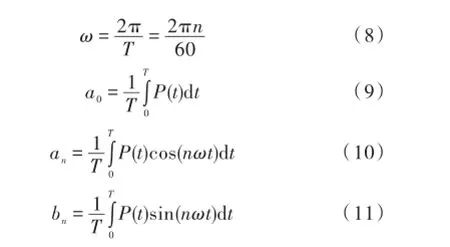

由于抽油机功率曲线是以冲程周期为周期的连续函数,且满足狄利赫里条件,可以分解成一系列的三角级数[2]。对抽油机的功率曲线函数P(t)进行傅里叶变换,可以展开成收敛的三角级数,即

其中

式中:

a0——功率函数恒定分量(平均功率),kW;

an、bn——功率曲线各次谐波的余弦部分幅度和正弦部分幅度,kW;

T——一个冲程周期,s;

n——冲速,min-1;

t——时间,s。

均方根功率Pt为

酒东油田在用前置型抽油机均为游梁平衡方式,即游梁尾端调节平衡配重以增减平衡功率,由于不平衡功率数值上对应于功率曲线中一阶正弦分量[3],要使得均方根功率最小,则式(12)中一阶正弦分量为零;如果平衡功率增加或减少的量ΔPp与当前b1的大小相等、符号相反,就可以抵消一阶正弦分量,即

式中:

b1——不平衡功率,kW;

ΔPp——平衡功率变量,kW;

S——抽油机冲程,m;

ΔG——平衡配重块重力(正为增,负为减),kN。

4 节能效果预测

酒东油田在用数字化油井管理系统中,可采集的电功率参数包括有功功率、无功功率、功率因数、三相电流电压等,已知视在功率S(t)与有功功率P(t)和无功功率Q(t)的关系如下:

调节后均方根功率可按以下公式计算:

将算法集成于数字化系统软件中并在界面直接显示功率平衡度和配重调节量,参照功率平衡度合格范围60%~140%,由于功率平衡可使电动机损耗降低,相应也可参考功率因数大于0.72以上这一参数。此外,对于存在负功率明显的机采井而言,其电动机将电能转换成平衡块势能的效率一般为70%~80%,平衡块的势能再带动电动机发出电能,效率一般也在70%~80%。这样,电能转换成势能再转换成电能的总效率约为50%~65%。在抽油机光杆功率不变的情况下,通过对平衡块配重进行调节,以减小电动机功率的均方根值,可减少能量转换,降低由此产生的能耗。节能潜力可按电动机功率均方根值减少量的40%计算。对于没有明显负功率的井,节能潜力可按均方根功率减少量的25%计算,均可获得明显效益。同时应注意,如果负功出现在光杆行程中间点附近时则通过调节平衡可解决问题,但如果在上下行程死点处出现负功,则平衡调节不能消除负功影响。

5 结论

1)通过对酒东油田游梁式抽油机平衡配重块进行增减,可减小电动机功率的均方根值,相应减少能量转换与能量消耗,从而有效节约电能。

2)酒东油田数字化系统采集电功率参数满足电功率平衡计算方法要求,并可将算法集成于终端分析软件中,以实现对平衡度的掌握和指导平衡调节。

3)后期可参照电流平衡对抽油机平衡情况及节约能耗情况进行对比,从而对实际效果再次进行评价。

[1]朱益飞.游梁式抽油机功率平衡技术的研究与应用[J].石油石化节能,2012(7):4-6.

[2]史鹏飞,崔丽岩.功率法调整抽油机平衡方法初探[J].油气井测试,2003,12(6):51-53.

[3]伊强,罗炼钢.抽油机井功率平衡技术探讨[J].油气田地面工程,2009,28(5):52-53.

胜利油田油润滑技术治理高含水油井腐蚀偏磨见奇效

近日,胜利油田石油工程技术研究院采机所科研人员在孤岛采油厂3口井上试验“油润滑防偏磨技术”见到奇效。可对比的2口油井平均免修期达到924天,远高于之前的185天,其中1口井免修期达到1073天,仍然在正常生产。

油润滑防偏磨技术是科研人员创新研发出的一种新型防偏磨技术,国内未见同类技术。该技术采用空心抽油杆柱,利用油水的重力分异作用,在原油通过与柱塞连接的变扣接头时,实现原油富集在偏磨部位的杆、管环形空间内,由于原油的润滑作用,改善杆、管之间的摩擦条件,大幅减小抽油杆与油管间的摩擦磨损。

在孤岛采油厂试验的3口油井,作业前都是多轮次井,平均含水96.3%,杆管腐蚀、偏磨严重,单井年作业频次2次以上,平均免修期185天。实施该技术后,可对比的2口井平均免修期达到924天,其中GD2-35-418井免修期达到1073天,目前仍正常生产,从根本上避免了管杆的腐蚀、偏磨。

自2009年以来,胜利油田工程技术研究院先后在孤岛采油厂、临盘采油厂10余口井上试验该项技术,均取得突破性的效果。据悉,该项技术比目前普遍采用的内衬油管治理技术节省投资22%以上,而效果增加1倍以上,为低油价环境下高含水抽油井腐蚀、偏磨提供了有效的低成本治理手段。

来源:中国石化新闻网付亚荣供稿

10.3969/j.issn.2095-1493.2015.10.004

2015-06-16)

常菁铉,2012年毕业于成都理工大学(石油与天然气工程专业),硕士,从事采油现场技术管理工作,E-mail:270730745@qq. com,地址:甘肃省酒泉市肃州区酒东油田作业区,735019。