提高空心叶片铸型精度的光固化原型内腔结构设计方法

吉 喆,鲁中良,周江平,苗 恺,李涤尘

(西安交通大学机械制造系统工程国家重点实验室/快速制造国家工程研究中心/高端制造装备协同创新研究中心,陕西西安710049)

提高空心叶片铸型精度的光固化原型内腔结构设计方法

吉 喆,鲁中良,周江平,苗 恺,李涤尘

(西安交通大学机械制造系统工程国家重点实验室/快速制造国家工程研究中心/高端制造装备协同创新研究中心,陕西西安710049)

在空心涡轮叶片型芯型壳一体化陶瓷铸型制备过程中,对光固化叶片原型进行整体式内腔结构设计,可显著降低原型烧失过程中铸型的热应力,避免型壳开裂。但在大尺寸叶片铸型的凝胶注模成形过程中,叶片原型榫根部位因刚度偏低,在陶瓷浆料静压力作用下会变形,导致铸型精度较差。为此,提出了一种原型分区域内腔结构设计方法,并基于叶片原型静压力结构刚度-铸型热结构强度有限元模拟,确定了叶身和榫根部位分别采用0.7 mm和0.9 mm的内腔结构尺寸。采用工业CT及逆向精度分析比较了分区域内腔结构设计前后铸型的精度变化,结果表明:分区域内腔结构设计方法降低了凝胶注模过程中原型榫根部分的静压力变形,有效改善了铸型的整体精度,避免了脱脂过程中铸型开裂,可制备出精度高、结构完整的大尺寸叶片陶瓷铸型。

光固化成形;内腔结构设计;叶片陶瓷铸型;涡轮叶片

空心涡轮叶片是航空发动机、燃气轮机的关键部件之一。目前,制造叶片主要采用熔模铸造方法,其中,型芯、型壳分别制造并装配,但易产生装配误差,影响叶片精度。基于光固化成形技术的型芯型壳一体化制造为克服上述装配误差提供了一种有效方法。其主要工艺流程为[1]:叶片树脂模具光固化成形;凝胶注模技术制备整体式陶瓷铸型坯体;冷冻干燥,脱脂烧结;浇铸金属液;型壳型芯脱除。其中,树脂模具制造是重要工艺环节之一。

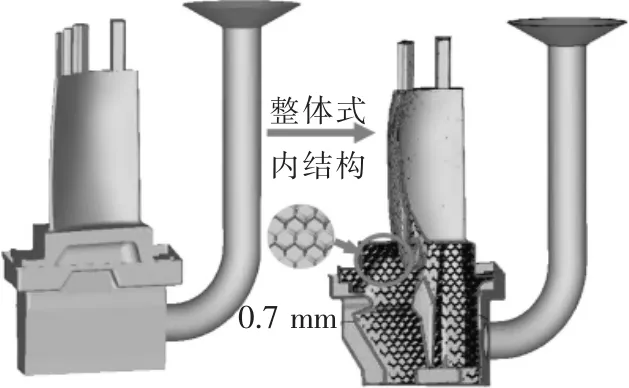

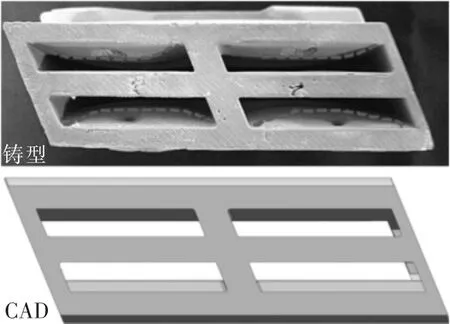

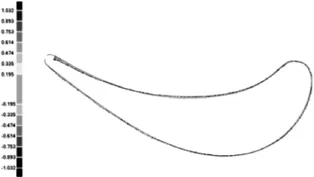

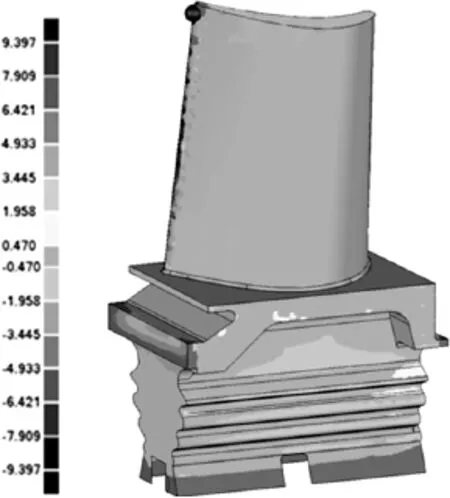

由于树脂的热膨胀系数远大于铸型,在脱脂过程中会导致铸型内部产生较大的热应力,引起型壳开裂。目前主要通过对光固化叶片原型进行整体式内腔结构设计,以减小脱脂过程中树脂原型对铸型的热应力[2-4]。课题组在前期研究中,确定了对原型进行整体式0.7 mm内腔结构的设计方案(图1),有效避免了型壳开裂,并已成功应用于小尺寸航空发动机叶片的快速制造。但对于大尺寸燃气轮机叶片而言,在陶瓷浆料凝胶注模过程中,铸型在浆料静压力作用下,叶片原型榫根部位存在显著变形(图2),降低了铸型的整体精度。为此,本文提出了一种分区域内腔结构设计方法,并基于叶片原型静压力结构刚度-铸型热结构强度有限元,模拟分析了原型在凝胶注模过程中的变形规律及铸型在脱脂过程中的热应力规律,确定叶身和榫根部位分别采用0.7 mm和0.9 mm的内腔结构尺寸。最后,按该方案制备原型和铸型,并通过工业CT及逆向精度分析研究该方法对铸型精度的改善效果。

图1 整体式内腔结构设计

图2 铸型凝胶注模固化后的变形

1 叶片原型静压力结构刚度-铸型热结构强度的有限元研究

1.1 静压力结构刚度

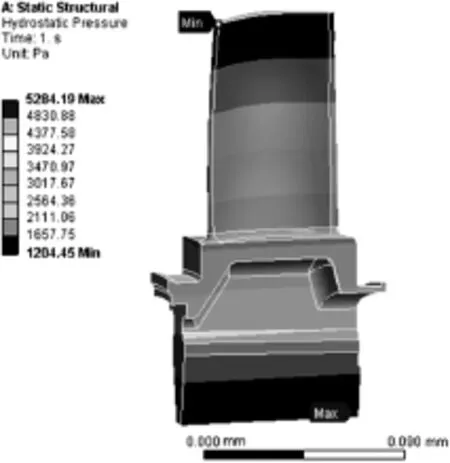

1.1.1 叶片原型表面静压力分布

对于大尺寸叶片,在凝胶注模过程中,由于重力作用,叶片原型表面沿深度方向存在较大的静压力梯度。以固相含量为60 vol%的陶瓷浆料为例(浆料密度为2.3×103kg/m3),由图3可知,叶片原型表面压力存在较大的梯度分布,叶身部分压强最小仅约1204 Pa,榫根部分压强最大约5284 Pa。因此,当采用整体式0.7 mm内腔结构设计时,榫根部分存在产生较大变形的可能。

图3 叶片原型表面静压力分布

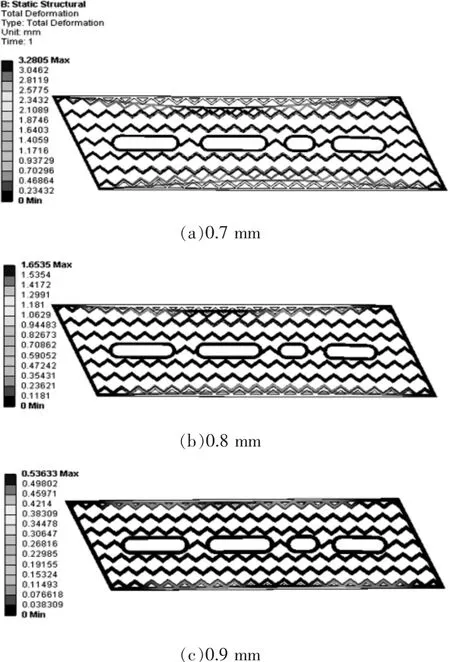

1.1.2 叶身部分静压力结构刚度

由于叶身部分所受浆料静压力较小,故对结构刚度要求不高,选用前期整体式内腔结构设计使用的0.7 mm内腔结构尺寸进行静压力刚度模拟。以原型浇道上的浇口为基准,向下67 mm截取叶身中部一型面作为有限元分析模型,并按表1所示为其赋予材料属性。利用ANSYS有限元分析软件研究凝胶注模过程中该位置截面在浆料压力下的变形情况。由图4可知,该截面受浆料压力为1500 Pa,在压力作用下原型发生了微小变形,最大变形量为0.02 mm,且发生在靠近叶片的尾缘处。因此,叶身部分采用0.7 mm内腔结构设计时,其刚度可抵抗陶瓷浆料静压力,满足叶身对精度的要求。

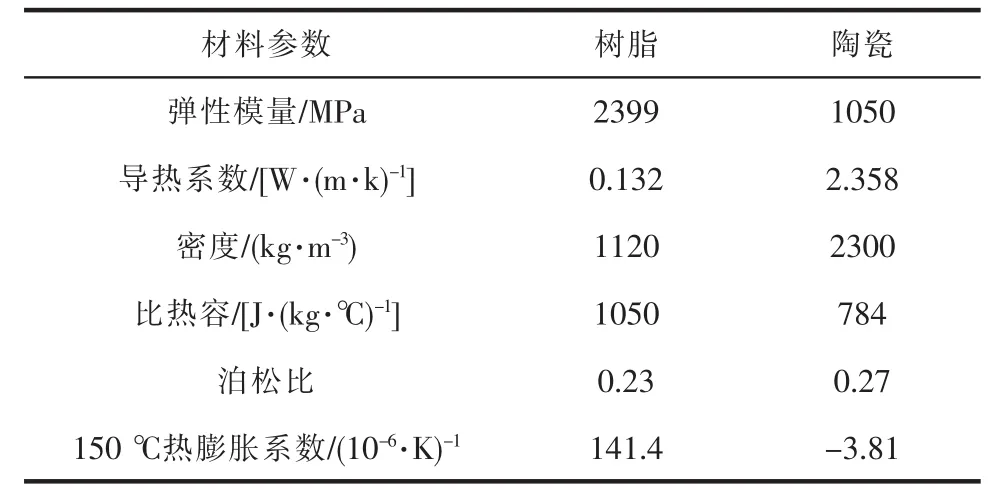

表1 树脂及陶瓷材料参数

1.1.3 榫根部分静压力结构刚度

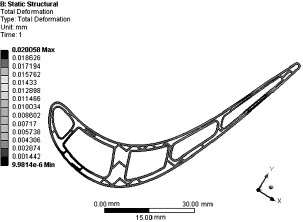

由于榫根部分所受陶瓷浆料压力较大,采用0.7 mm内腔结构设计时,榫根部分变形较大,故需适当增大榫根部分的内腔结构尺寸。以叶片树脂原型浇道上的浇口为基准,向下200 mm截取叶片榫根截面作为有限元分析模型。榫根部分的内腔结构设计分别采用0.7、0.8、0.9 mm 3种内腔结构尺寸,利用上述叶身静压力结构刚度分析方法分析3种尺寸的榫根截面在浆料压力下的变形情况。由图5所示结果可知,该位置的浆料压力为4500 Pa,当榫根内腔结构尺寸为0.7 mm时,原型产生的最大变形量约3.28 mm,且发生在榫根两侧中部的位置;随着内腔结构尺寸的增大,榫根最大变形量减小,但发生位置基本相同;当内腔结构尺寸增大到0.9 mm时,最大变形量仅为0.536 mm,精度提高较大。

图4 叶身截面静压力下的变形图

图5 榫根截面静压力下的变形图

1.2 热结构强度

1.2.1 叶身部分热结构强度

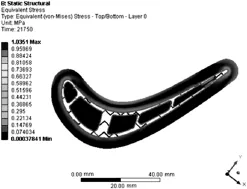

对采用0.7 mm内腔结构设计的叶身部分进行热结构强度分析,材料参数见表1。用ANSYS有限元分析软件研究脱脂过程中叶片原型对陶瓷铸型的热应力,分析结果见图6。可知,铸型热应力沿叶身型面法线方向存在梯度分布,在叶片尾缘处存在应力集中,最大热应力约1.035 MPa,小于此时陶瓷铸型的强度(2 MPa),可保证陶瓷铸型叶身部分不发生开裂。

图6 铸型叶身部分脱脂热应力分布

1.2.2 榫根部分热结构强度

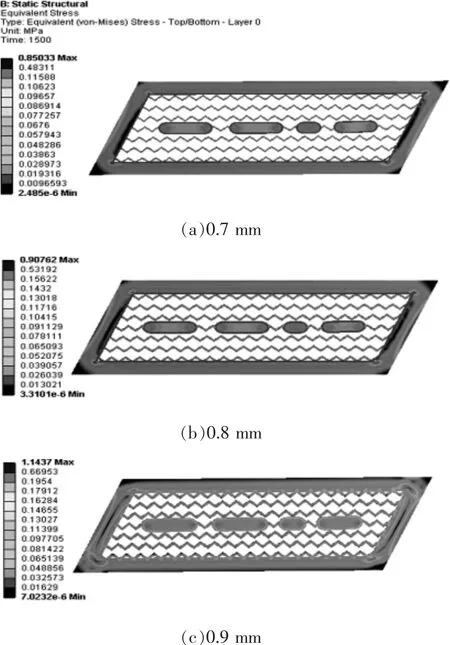

用同样方法分别对内腔结构尺寸为0.7、0.8、0.9 mm的榫根部分进行热结构强度分析,结果见图7。3种不同内腔结构尺寸的原型对陶瓷铸型产生的热应力沿型面均匀分布,且最大热应力均发生在型壳尖角处。

图7 铸型榫根部分脱脂热应力分布

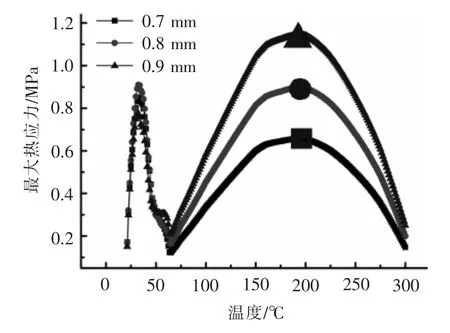

图8是3种铸型的最大热应力对比。可看出,当内腔结构尺寸为0.7 mm时,陶瓷铸型的最大热应力为0.85 MPa;随着内腔结构尺寸的增大,陶瓷铸型热应力增大;当内腔结构尺寸为0.9 mm时,铸型最大热应力增大为1.14 MPa,但仍小于该温度段的铸型强度(≥2 MPa),因此不会造成陶瓷铸型榫根部分开裂。

图8 3种铸型的最大热应力对比

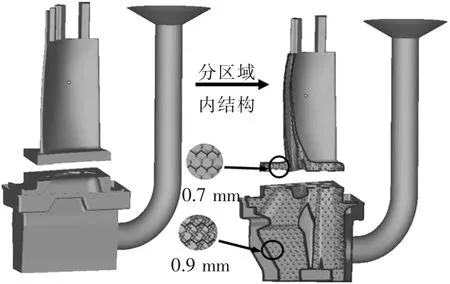

综合上述叶片原型静压力结构刚度-铸型热结构强度的分析结果,确定了叶身部分采用0.7 mm、榫根部分采用0.9 mm的内腔结构设计。该设计方法有效降低了原型榫根部分凝胶注模过程中的变形,且能保证树脂烧失过程中铸型不开裂。

2 分区域叶片原型制备及铸型精度分析

2.1 叶片原型制备

分区域内腔结构设计的叶片原型制备方法如下:在Unigraphics NX软件中将叶片CAD模型拆分为叶身、榫根两部分,并转换成STL数据导入Magics软件中;分别对叶身、榫根部分进行内腔结构设计,内腔结构尺寸分别为0.7、0.9 mm;在拆分部位两侧添加流脂孔,便于原型内部树脂的排出;在Magics软件中对叶身、榫根部分进行布尔求和,得到分区域内腔结构设计的叶片原型STL数据 (图

9);添加支撑并导入光固化成形机SPS 600,即可成功制备分区域内腔结构设计的叶片树脂原型。

图9 叶片原型分区域内腔结构设计

2.2 精度分析

运用工业CT和逆向精度分析软件分别对采用整体式内腔结构设计和分区域内腔结构设计工艺制作的叶片陶瓷铸型进行精度分析。具体方法如下:选取叶片陶瓷铸型作为分析对象,用微米X射线三维成像系统对其进行扫描,得到叶片陶瓷铸型的STL文件,扫描电压为160 kV,分辨率为1.5 μm;将STL文件导入Visual Graph软件并完成叶片陶瓷铸型点云数据重构;将点云数据与叶片陶瓷铸型的CAD数据导入Geomagic qualify软件,完成精确配准后,进行点云数据的三维及二维误差分析[5-6]。

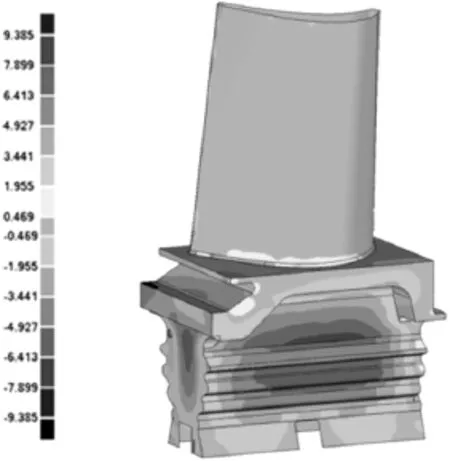

对采用整体式0.7 mm内腔结构设计工艺制备的陶瓷铸型,其精度分析结果见图10。测量数据点总量为 344 376,偏差大于零的数据点比例为65.697%。由误差分布云图可知,叶片陶瓷铸型以缘板为界的上下两部分误差分布极不均匀,叶身部分精度保持较好,而叶片榫根部分存在较大变形,最大变形发生在榫根两侧中心处,偏差大小约-5 mm,严重影响了叶片陶瓷铸型的精度。

图10 基于整体式内腔结构设计的铸型整体精度分布云图

选取叶片陶瓷铸型的叶身截面进行二维误差分析,结果见图11。叶身截面测量数据点总量为986,偏差大于零的数据点比例占66.227%,正/负平均偏差为0.195/-0.186 mm,且铸型叶身截面相对于CAD叶身截面,在X、Y轴方向分别平移了0.131、0.137 mm,扭曲旋转了0.575°。铸型叶身部分的尺寸误差及形状误差均较小,精度保持良好。精度分析结果与模拟结果近似,说明叶身部分采用0.7 mm内腔结构设计满足凝胶注模静压力的要求。

图11 基于整体式内腔结构设计的铸型叶身截面精度分析

对采用分区域内腔结构设计工艺制备的铸型进行同样的精度分析,结果见图12。叶身型面测量数据点总量为344 376,偏差大于零的数据点比例为62.931%,正/负平均偏差为0.228/-0.487 mm。由误差分布云图可知,叶片陶瓷铸型整体变形较小且最大变形发生在叶片原型底部榫根两侧中心处,偏差大小约-0.6 mm,与有限元模拟结果相符。与整体式0.7 mm内腔结构设计比较,铸型偏差降低88%。因此,榫根部分采用0.9 mm内腔结构设计显著降低了凝胶注模过程中铸型的静压变形。

图12 基于分区域内腔结构设计的铸型整体精度分布云图

3 结论

本文提出了对光固化叶片原型进行分区域内腔结构设计的方法,得到最佳的内腔结构尺寸为叶身0.7 mm、榫根0.9 mm,不仅降低了凝胶注模过程中原型榫根部位的静压力变形,还使铸型榫根部分的精度由5 mm降至0.6 mm。榫根内腔结构尺寸增至0.9 mm后,铸型脱脂过程中的热应力小于铸型强度,不会导致铸型开裂。本研究为改善大尺寸叶片陶瓷铸型的制造精度提供了一种新的技术方法。

[1] 吴海华.空心涡轮叶片型芯/型壳一体化陶瓷铸型快速制造技术研究[D].西安:西安交通大学,2009.

[2] Norouzi Y,Rahmati S,Hojjat Y.A novel lattice structure for SL investment casting patterns[J].Rapid Prototyping Journal,2009,15(4):255-263.

[3] Yao W L,Leu M C.Analysis and design of internal web structure of laser stereo lithography patterns for investment casting[J].Materials and Design,2000,21(2):101-109.

[4] Yao W L,Leu M C.Analysis of shell cracking in investment casting with laser stereolithography patterns[J].Rapid Prototyping Journal,1999,5(1):12-20.

[5] 陈细涛.航空叶片原位检测方法与实验研究 [D].武汉:华中科技大学,2012.

[6] 张巧凤.空心涡轮叶片整体式陶瓷铸型快速铸造精度研究[D].西安:西安交通大学,2012.

The Method of Stereo Lithography Prototype Inner Cavity Structure Design for Increasing Hollow Blade Mold Accuracy

Ji Zhe,Lu Zhongliang,Zhou Jiangping,Miao Kai,Li Dichen

(State Key Laboratory for Manufacturing System Engineering,Rapid Manufacturing National Engineering Research Center,The High-end Manufacturing Equipment Collaborative Innovation Research Center,Xi′an Jiaotong University,Xi′an 710049,China)

Stereo lithography (SL)prototype was used during the fabrication of integral ceramic mold for hollow turbine blade.The ceramic shell generally cracked due to the mismatch of the thermal expansions between the SL prototype and the shell as the prototype was burnt out.To solve the problem,the SL prototype was usually designed to thin-walled hollow parts with one size.However,the root of the SL prototype would deform due to the static pressure during the gel-casting process for fabricating large ceramic mold,resulting in a poor accuracy of the ceramic mold.A method of designing the SL prototype to thin-walled hollow parts with two different sizes was proposed.The sizes of blade rows and roots were 0.7 mm and 0.9 mm respectively by finite element analysis of the structural stiffness of prototype blade and the thermal structural strength of mold.CT and reverse precision analysis showed that the optimized design can decrease the deformation of the prototype root.The large size ceramic mold of hollow blade with high accuracy and complete structure was fabricated at last.

stereo lithography;inner cavity structure design;blade ceramic mold;turbine blade

TG669

A

1009-279X(2015)06-0036-05

2015-08-02

国家科技重大专项(2012ZX04007021)

吉喆,男,1989年生,硕士研究生。