金属薄料聚氨酯橡胶冲裁试验研究

张腾飞,邢英杰,谌祖辉,范 恽,蒋付强,徐文骥

(1.大连理工大学机械工程学院,辽宁大连116024;2.中航工业西安飞行自动控制研究所,陕西西安710065)

金属薄料聚氨酯橡胶冲裁试验研究

张腾飞1,邢英杰1,谌祖辉2,范 恽2,蒋付强1,徐文骥1

(1.大连理工大学机械工程学院,辽宁大连116024;2.中航工业西安飞行自动控制研究所,陕西西安710065)

用聚氨酯橡胶作为凹模冲裁T2紫铜、304不锈钢和3J21合金等典型金属薄料,研究了冲头高度、薄料厚度、薄料物理性能与冲裁力的关系,并对比分析了断面形貌。结果表明:冲裁力随薄料厚度和抗拉强度的增加而增大;在一定范围内,冲裁力随冲头高度的增加而减小;最小冲头高度随薄料厚度和薄料延伸率的增加而增大,0.1 mm厚的T2紫铜、304不锈钢和3J21合金所需的最小冲头高度分别为0.35、0.55、0.3 mm;拉断面占断面的比例分别约为30%、60%、95%;冲头高度对断面形貌没有明显影响。

聚氨酯橡胶冲裁模;冲裁力;冲头高度;物理性能

在机械、电子和仪器仪表等领域中存在着大量0.2 mm以下的薄料冲裁,尤其在航空航天领域中,许多调整垫片、密封件、止动垫圈及膜片等薄壁冲裁钣金件,其材料厚度一般在0.02~0.2 mm之间[1]。使用刚模冲裁这些零件,要求凸凹模间隙特别小甚至零间隙,普遍存在模具装配困难、寿命短等问题,导致生产成本提高、生产效率降低。

使用抗压的弹性体代替钢模中的凸模或凹模进行冲裁,能有效地解决上述问题。聚氨酯橡胶作为一种高硬度、弹性好、抗撕裂性能好、流动性好的弹性体,在模具行业中得到了广泛应用。蒋侠民等[2]研究了聚氨酯橡胶冲裁的成形机理,以及切割模板高度、压边余量等工艺参数和压料板、顶杆等模具结构对成形性能的影响。陈毓勋[3]进行了多种金属与非金属薄料的可冲性试验。张贤国[4]、洪慎章等[5]结合实际生产对聚氨酯橡胶冲裁进行了研究。Sato等[6]研究了纯铝的聚氨酯橡胶在冲孔过程中反顶力对冲孔断面质量和冲孔尺寸精度的影响,得出的结论是随着反顶力的增加,圆角带占断面的比例减小,同时冲孔件回缩减小,尺寸精度提高。Takahashi等[7]研究了Fe78B13Si9薄料聚氨酯冲裁过程中不同反顶力下聚氨酯橡胶压入深度对断面毛刺的影响,发现在较小的反顶力下,增加压入深度会使毛刺加大;而在较大的反顶力下,并未产生明显的影响。

本文以0.1、0.15、0.2 mm厚的T2紫铜、0.1 mm厚的304不锈钢和0.1 mm厚的3J21合金等典型金属薄料作为聚氨酯橡胶冲裁对象,分别研究冲头高度、薄料的厚度及其物理性能与冲裁力的关系,并对比分析断面形貌,以期获得适合3种薄料的冲头高度。通过对冲裁件断面形貌进行对比观察,分析不同物理性能的薄料冲裁规律。

1 聚氨酯橡胶冲裁机理

聚氨酯橡胶近似于体积不可压缩的弹性体。在冲裁过程中处于封闭的容框中,受压后产生变形并对坯料产生压力,使冲头、压板和坯料三者之间形成截面近似为三角形的环形空穴,聚氨酯橡胶与压板的接触面及其与坯料的接触面分别产生摩擦力阻止坯料移动(图1a)。随着聚氨酯橡胶受到的压力增大,迫使坯料向空穴内部变形,坯料内部拉应力逐渐增大;同时,由于刃口的作用,刃口处的坯料内部存在剪应力,当应力达到坯料的塑性变形条件后,坯料在刃口处冲头侧出现剪切痕迹,聚氨酯橡胶侧出现拉伸变形(图1b)。随着压力继续增大,塑性变形向坯料内部发展,坯料内部的拉应力继续增大,刃口处的坯料由于应力集中而成为坯料的薄弱环节;当压力达到一定值时,坯料在刃口处变薄并逐渐向空穴方向产生偏向缩颈直至断裂[1](图1c)。

图1 聚氨酯橡胶冲裁过程

2 试验装置及条件

聚氨酯橡胶冲裁模具示意图见图2,主要包括上模板组件与下模板组件。上模板组件包括模柄、上模板、冲头、调整垫片、卸料板、卸料橡胶等,调整垫片用来调节冲头伸出卸料板的深度,即冲头高度;下模板组件包括下模板、聚氨酯橡胶凹模、容框、顶杆、压料橡胶等,容框的作用是容纳聚氨酯橡胶凹模,使聚氨酯橡胶处于密封空间内、且能在压缩变形较小的情况下提供大的压力。上、下模板组件之间采用精密导柱导套导向。

图2 聚氨酯橡胶冲裁模具示意图

在冲裁过程中,上模板组件在压力机的带动下向下移动至卸料板并与坯料接触,由于压料橡胶的预紧力较大,此后卸料板停止向下移动且与容框保持不动;压力机继续下压,上模板组件除卸料板外继续向下移动,卸料橡胶产生压缩,冲头逐渐伸出卸料板并与坯料接触;压力机继续下压,直至调整垫片与上模板接触。上述过程中,冲头使坯料产生弹性变形,当压头继续向下运动时,上模板组件与容框同时向下移动,受压料橡胶的作用,容框与卸料板会对坯料产生很大的压边力,由于顶杆固定不动,聚氨酯橡胶凹模会产生压缩,达到足够的压力后,可将冲裁件沿冲头的刃口轮廓冲制出来。

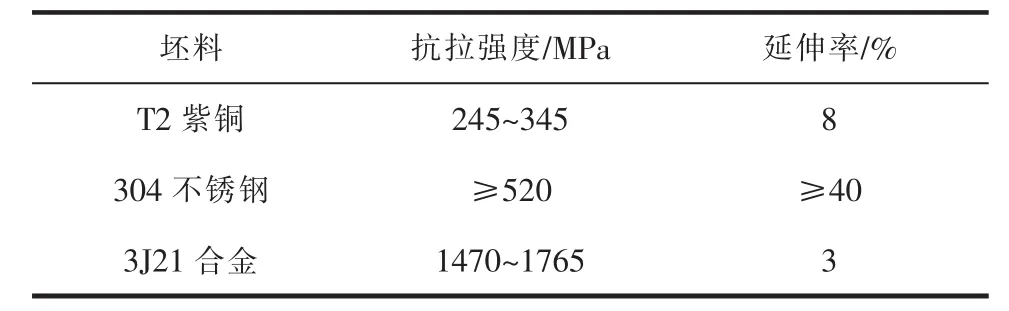

聚氨酯橡胶冲裁试验在T2紫铜、304不锈钢与3J21合金薄料上进行,3种材料的主要物理性能见表1。

表1 薄料主要物理性能

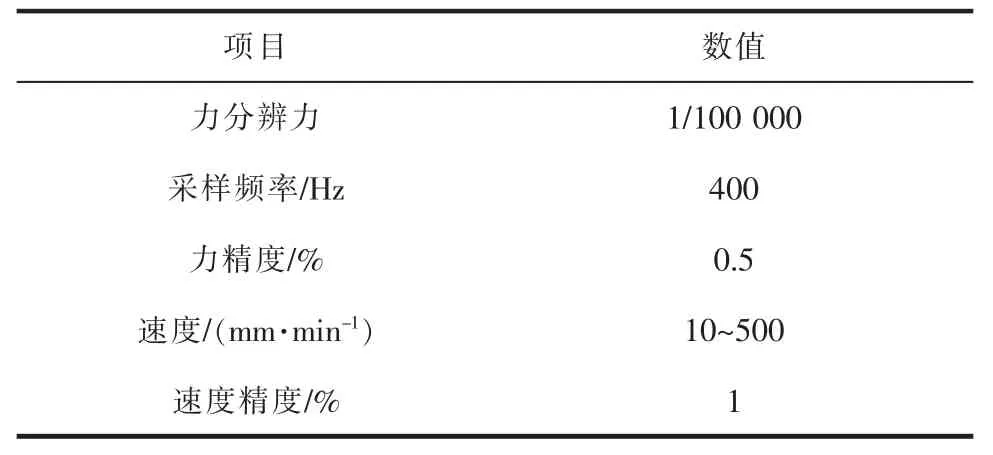

冲裁试验在OM-8750B系列计算机控制万能材料拉伸试验机上进行,该试验机的主要性能指标见表2。

表2 试验机主要性能指标

3 试验结果与讨论

3.1 冲头高度与薄料厚度对冲裁力的影响

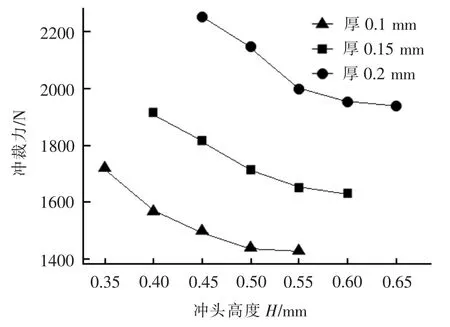

试验过程中,分别采用0.02、0.05、0.1 mm厚的垫片调节冲头高度,并在厚度为0.1、0.15、0.2 mm 的T2紫铜薄料上分别进行冲裁试验,冲裁速度为10 mm/min。

试验获得的冲头高度与薄料厚度对冲裁力(包括聚氨酯橡胶凹模受压产生的力和压料力)的影响曲线见图3。可看出,对于一定厚度的薄料,随着冲头高度的增加,冲裁力减小;当0.1 mm厚的薄料冲头高度增加到0.55 mm、0.15 mm厚的薄料冲头高度增加到0.6 mm、0.2 mm厚的薄料冲头高度增加到0.65 mm后,冲裁力不再显著减小,变化趋势趋于平缓。这是因为随着冲头高度的增加,冲头、压板和薄料之间形成的环形空穴、近似为三角形的截面面积增大,相应地,处于三角形斜边上的薄料长度增加,受力面积增大,使得在聚氨酯橡胶压缩量相同的情况下,薄料内部产生更大的拉应力,薄料更易断裂,表现出更小的冲裁力。当冲头高度继续增加并超过一定数值后,会出现冲头尚未完全伸出卸料板、薄料已断裂的情况,表现为此时的冲裁力比冲头高度较小时的冲裁力无明显减小,而是趋于一致,此时的冲头高度已超出了合理的高度范围。

图3 不同厚度的T2紫铜薄料冲裁力变化趋势

需要指出的是,在冲头高度小于图3所示3种厚度的薄料各自对应的最小冲头高度的情况下,冲裁件无法冲制出来,而是对薄料造成一定程度的拉深。这是因为环形空穴的斜面面积太小,薄料内部的拉应力不足以使薄料断裂。

在实际应用中,冲头高度是影响成形性的关键工艺参数。对于0.1 mm厚的T2紫铜,合理的冲头高度在0.35~0.5 mm之间;0.15 mm厚的T2紫铜,合理的冲头高度在0.4~0.55 mm之间;0.2 mm厚的T2紫铜,合理的冲头高度在0.45~0.6 mm之间。

3.2 薄料物理性能对冲裁力的影响

为了分析薄料物理性能对冲裁力的影响,分别在0.1 mm厚的T2紫铜、304不锈钢和3J21合金薄料上进行冲裁试验,冲裁速度为10 mm/min。

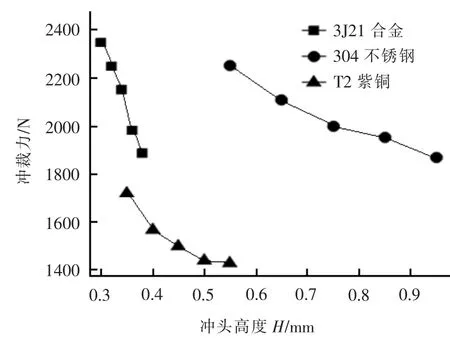

试验获得的冲头高度与冲裁力的关系曲线见图4。可看出,不同物理性能的薄料在合理的冲头高度范围内,都表现出冲裁力随冲头高度增加而减小的趋势。3J21合金和304不锈钢的冲裁力变化曲线并未出现变化趋势趋于平缓的情况,可见,这两种薄料在试验中所采用的最大冲头高度没有达到合理的冲头高度上限。

图4 0.1 mm厚的3种薄料冲裁力变化趋势

蒋侠民等指出冲头高度是与薄料延伸率和厚度相关的工艺参数[2]。从图4可看出,薄料的延伸率越小,合理的冲头高度最小值越小。这是因为在冲裁过程中,处于环形空穴斜面上的薄料受到拉力后产生了拉伸变形,延伸率越大的薄料,拉伸变形也越大,因此需较大的冲头高度才能完成冲制。在本试验条件下,3J21合金的最小冲头高度为0.3 mm,T2紫铜的最小冲头高度为0.35 mm,304不锈钢的最小冲头高度为0.55 mm。同时可发现,薄料的延伸率越小,冲裁力对冲头高度的变化越敏感,即冲头高度较小的变化即可引起冲裁力较大的变化。

对比冲头高度相同时3J21合金和T2紫铜的冲裁力,或冲头高度相同时304不锈钢和T2紫铜的冲裁力,可发现,抗拉强度越大的薄料,冲裁力越大。这是因为在薄料断裂过程中,拉应力起主要作用,当拉应力超过薄料的抗拉强度时,薄料发生断裂。理论上,抗拉强度较大的3J21合金的冲裁力大于304不锈钢的冲裁力,但由于在冲裁过程中,304不锈钢所需的冲头高度远大于3J21合金的冲头高度,引起了聚氨酯橡胶凹模更大的变形,因此,两种薄料的冲裁力几乎相同。

3.3 冲裁件分析

为了分析冲裁件表面和断面的质量,对0.1 mm厚的T2紫铜、304不锈钢和3J21合金冲裁件进行观察,直径3 mm的3种冲裁件表面形貌见图5。

图5 冲裁件表面形貌

通过观察发现,冲裁件的2个表面均平整,无翘曲现象。这是因为在冲裁过程中,聚氨酯橡胶凹模提供了很大的反顶力,使冲裁件紧贴冲头表面,因此,在冲裁过程中,冲头表面的平整度是影响冲裁质量的关键因素。同时,3种冲裁件与冲头接触面的边缘均平整;304不锈钢和T2紫铜冲裁件与聚氨酯橡胶接触面边缘出现了明显的圆角,3J21合金冲裁件与聚氨酯橡胶接触面边缘并未出现明显的圆角,而是较粗糙的拉断面。

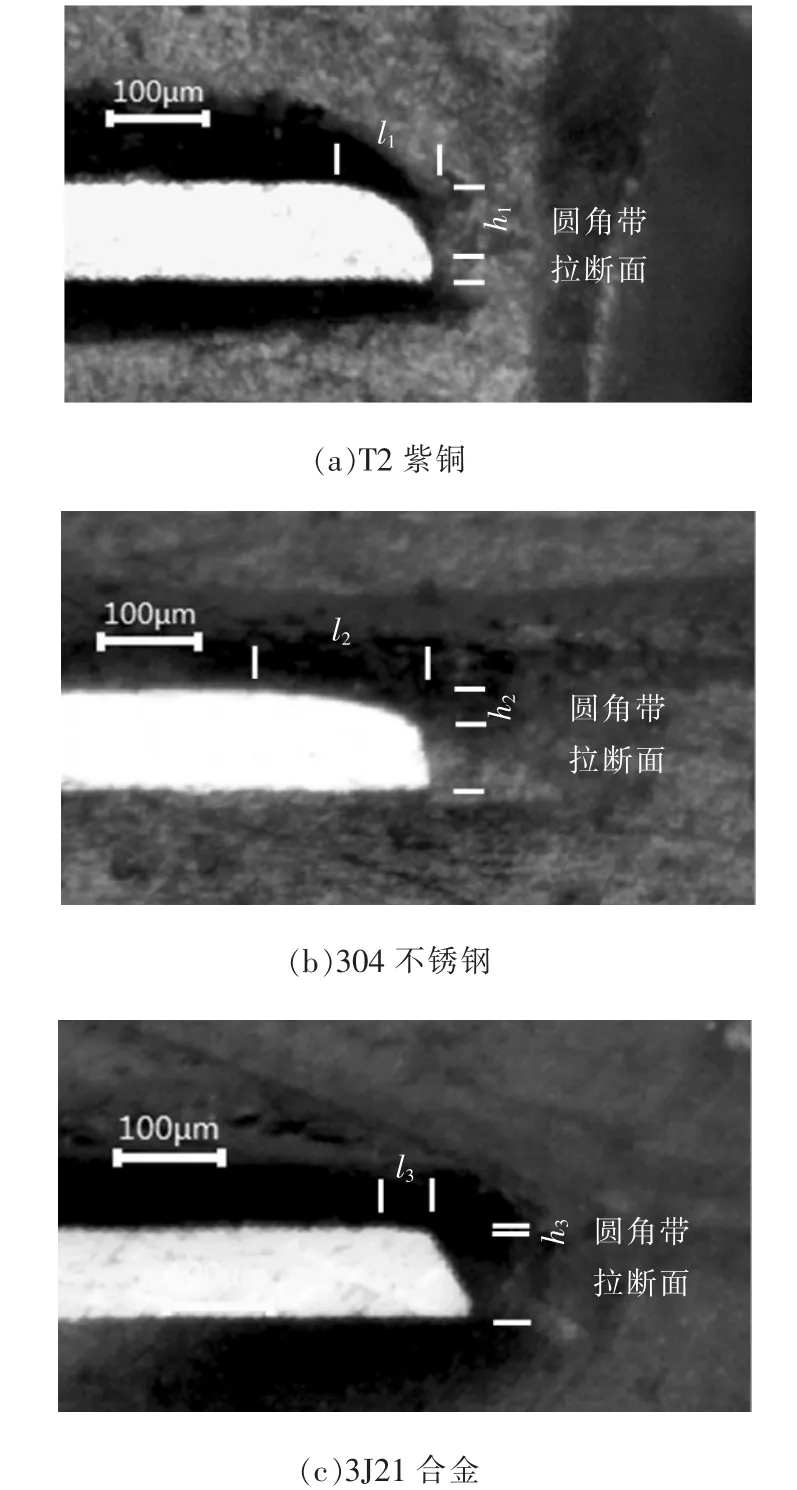

为了更直观地比较3种冲裁件的断面情况,用环氧树脂将3种冲裁件固化,并沿冲裁件直径方向研磨出截面,观察0.1 mm厚的冲裁件断面情况。从图6可看出,3种冲裁件的断面均由圆角带和拉断面组成。T2紫铜冲裁件的圆角带高度h1最大,约为70 μm,长度l1较短,约为80 μm,从平面到圆角带的过度明显,从圆角带到拉断面的过度不明显。304不锈钢冲裁件的圆角带长度l2最大,约为150 μm,高度h2较小,约为40 μm,从平面到圆角带的过度不明显,从圆角带到拉断面的过度明显。3J21合金冲裁件的圆角带高度h3与长度l3均最小,分别约为5 μm和40 μm,断面的大部分为拉断面,拉断面与冲头面的夹角约为60°。

图6 冲裁件横截面(下表面为冲头面)

由于薄料在冲裁过程中产生弯曲变形,且向环形空穴方向产生偏向缩颈,因此,在落料件与聚氨酯橡胶接触面边缘会形成圆角,其余为较粗糙的拉断面,没有普通刚模冲裁所形成的光亮带 (剪切带)。

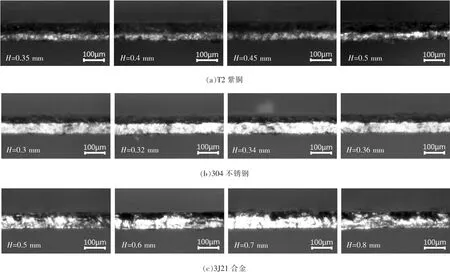

直接对断面进行观察能更清晰地了解圆角带和拉断面的分布情况。图7是3种冲裁件在不同冲头高度下的断面。通过观察发现,冲头高度的变化对冲裁件断面圆角带和拉断面的分布没有明显影响,T2紫铜冲裁件的拉断面约占断面的30%,304不锈钢冲裁件的这一比例约为60%,而3J21合金的这一比例约为95%。

图7 不同冲头高度下的冲裁件断面(下表面为冲头面)

4 结论

(1)冲裁力随着薄料厚度和抗拉强度的增加而增大;在一定范围内,冲裁力随着冲头高度的增加而减小。

(2)最小冲头高度随着薄料延伸率的增加而增大,0.1 mm厚的T2紫铜、304不锈钢和3J21合金薄料所需的最小冲头高度分别为 0.35、0.55、0.3 mm。最小冲头高度随着薄料厚度的增加而增大,0.1 mm厚的T2紫铜合理的冲头高度范围为0.35~0.5 mm,0.15 mm厚的T2紫铜合理的冲头高度范围为0.4~0.55 mm,0.2 mm厚的T2紫铜合理的冲头高度范围为0.45~0.6 mm。

(3)对于0.1 mm厚的冲裁件,拉断面约占T2紫铜断面的30%,约占304不锈钢断面的60%,约占3J21合金断面的95%。冲头高度对断面形貌没有明显影响。

[1] 朱慧荣,邱高松.聚氨酯冲裁工艺应用研究[J].航天制造技术,2013(5):35-37.

[2] 蒋侠民,田苗,张仲元.聚氨酯橡胶在冲压技术中的应用[M].北京:国防工业出版社,1989.

[3] 陈毓勋.聚氨脂橡胶冲裁模[J].锻压技术,1980(4):16-25.

[4] 张贤国.聚氨酯橡胶冲裁模设计 [J].模具制造,2011 (5):30-32.

[5] 洪慎章,曾振鹏.套裁垫片聚氨酯橡胶冲模设计[J].模具制造,2002(5):17-20.

[6] Sato K,Miya R,Ozaki K,et al.Improvements of punched edge in aluminum sheets with urethane elastomer tools[J].Journal of Japan Institute of Light Metals,1982,32(8):389-394.

[7] Takahashi F,Nishimur T,Suzuki I,et al.A method of blanking from amorphous alloy foils using rubber tool[J].CIRP Annals-Manufacturing Technology,1991,40(1):315-318.

Experimental Study on Punching Thin Sheet Metal with Polyurethane Rubber Die

Zhang Tengfei1,Xing Yingjie1,Chen Zuhui2,Fan Yun2,Jiang Fuqiang1,Xu Wenji1

(1.School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China;2.AVIC Xi′an Flight Automatic Control Research Institute,Xi′an 710065,China)

Thin sheet metal of T2 copper,304 stainless steel and 3J21 alloy is punched with polyurethane rubber die.The relations between punch height,sheet metal thickness,physical properties of the material and the punching force are investigated.Punched surfaces of punched parts are studied by comparison.The results show that punching force increases as sheet thickness decreases and increases as tensile strength increases,punching force decreases as punch height increases in certain range,higher elongation and thicker sheet lead to higher punch.Under the experimental condition,minimum punch height is 0.35 mm,0.55 mm and 0.3 mm for each sheet metal of 0.1 mm in thickness.The ratio of fracture surface height to sheet thickness for each is 30%,50%and 95%,and the influence of punch height on the ratio is not evident.

polyurethane rubber die;punching force;punch height;physical property

TG385.2

A

1009-279X(2015)06-0050-05

2015-08-07

国家科技重大专项(2013ZX04001-091-1)

张腾飞,男,1990年生,硕士研究生。