电参数对SiCp/A l复合材料电火花深小孔加工的影响

兰起洪,王玉魁,王振龙,刘洪政

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

电参数对SiCp/A l复合材料电火花深小孔加工的影响

兰起洪,王玉魁,王振龙,刘洪政

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

采用电火花内冲液加工方式,分别研究了开路电压、伺服参考电压、电容及电流等电参数对45%SiCp/Al与Al2024合金深小孔加工效率、电极损耗及加工孔径的影响。结果表明:当电源放电能量越大、放电频率越高时,加工效率越高,且电极损耗越大;而在相同加工条件下,SiCp/Al的加工效率和电极损耗都明显高于Al2024合金,且开路电压和电容对SiCp/Al孔径的影响较大。

电火花加工;电参数;SiCp/Al;深小孔

金属基复合材料作为一种新型材料,结合了金属和增强体的特性,极大地改善了单一金属材料强度、韧性、耐磨损性、热膨胀性、电性能、磁性能等诸多性能,自20世纪60年代以来,已发展成为复合材料的一个重要分支[1]。其中,SiCp/Al复合材料以其低廉的合成成本和高效的制备技术,被广泛应用于国防、电子、航天航空、机械制造、地面交通等领域,并发挥着越来越不可替代的作用。而为实现减重、散热、通气等功能,有相当数量的零部件需进行微细孔和深小孔的加工。

由于SiCp/Al复合材料中陶瓷相SiC颗粒的高硬度和高耐磨性,使用传统机械加工方式会导致刀具磨损严重,需定期换刀和维护,工作量大。而电火花加工是以高温融化的方式去除工件,对工件硬度要求不高,可处理材料范围广,通过控制电源放电能量、放电频率及加工条件,便可实现SiCp/Al复合材料产品的微细化和复杂化加工。为了探究SiCp/Al复合材料电火花加工的工艺特性,国内外学者开展了诸多相关的研究。为研究不同体积分数的SiCp/Al对加工速度和电极损耗的影响,Seo等[2]对由体积分数为15%、25%和35%的SiCp/Al组成的梯度材料进行了相关的电火花工艺实验。Iosub[3]和Mohan[4]等研究了工具电极直径、脉宽、电流、转速及冲液对加工SiCp/Al的加工速度、电极损耗和表面质量的影响。胡富强等[5]通过对比实验证明了使用混粉能有效提高电火花加工SiCp/Al复合材料的表面质量。祁立军[6]针对5%和10%的SiCp/Al进行了电火花线切割加工工艺研究,分析了各电参数和SiC颗粒对SiCp/Al加工效率及表面粗糙度的影响。但目前针对SiCp/Al深小孔加工的研究较少,进行相关的工艺试验研究显得十分必要。

本文基于实验室高速主轴电火花内冲液加工机床,采用内冲液的方式,对45%SiCp/Al和Al2024合金进行了一系列深径比为11的深小孔加工实验,分别研究了开路电压、伺服参考电压、电容及电流对SiCp/Al电火花深小孔加工效率、电极损耗及加工孔径的影响,为高效高质量加工SiCp/Al材料提供借鉴。

1 实验设备及方案

1.1 实验设备

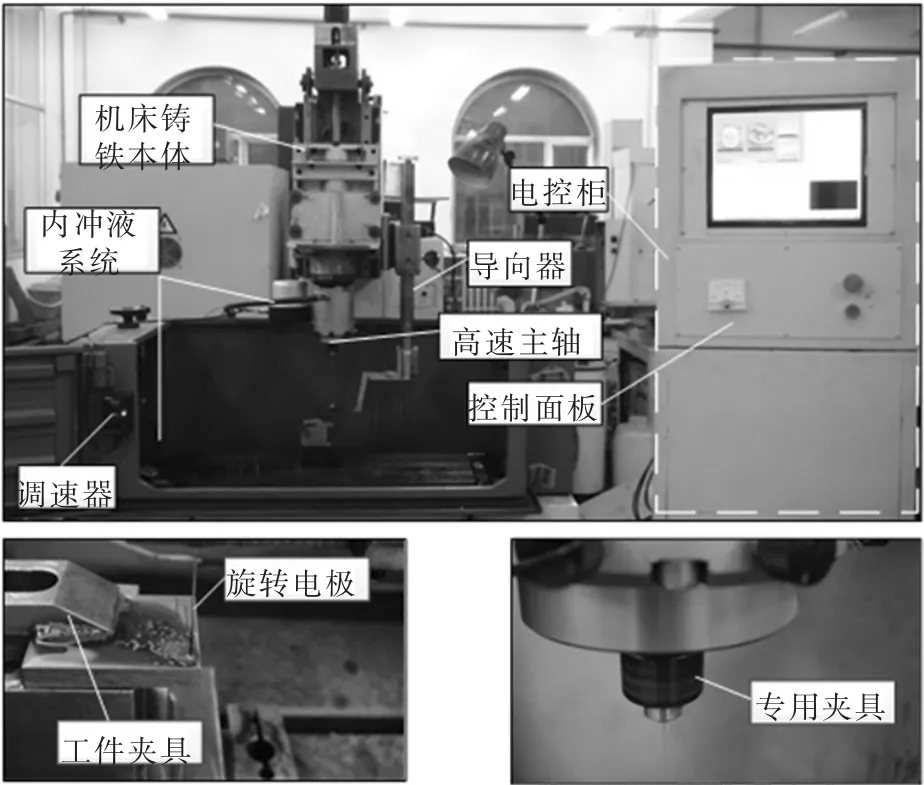

实验用机床见图1,主要包括机床本体、XYZ光栅轴、旋转主轴、导向器、调速器、冲液系统及电控柜等。其中,System-3R系列高速主轴可实现无级调速,可调范围为0~2000 r/min,能实现均匀的间隙放电,且最大可承受7MPa(70 bar)的冲液。相比于以往的浸液加工,内冲液加工能有效地改善加工间隙环境,提高放电频率。机床还使用专用夹具,可夹持直径0.09~3mm的中空或实心工具电极。此外,由于使用的工具电极从工件表面到夹持部分距离较远,需配备导向装置,防止工具电极在加工时出现摆动而影响加工孔的质量。

图1 实验用机床及其部件

1.2 实验方案

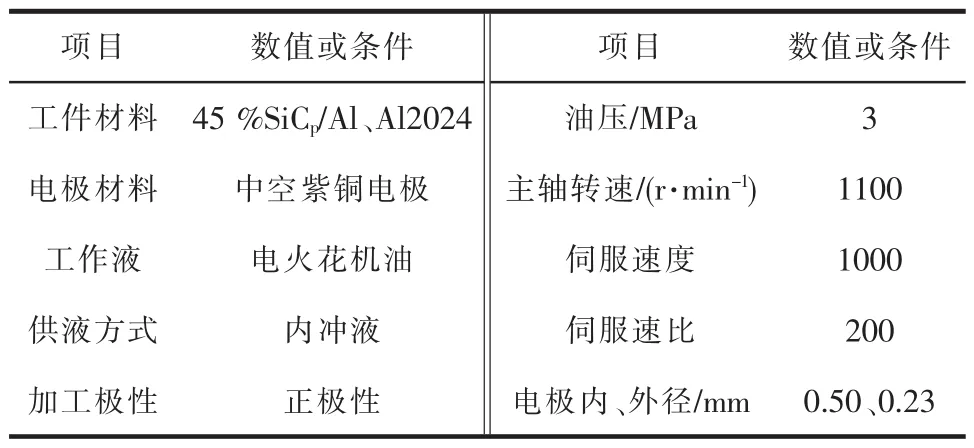

实验基本参数见表1。实验时,将厚5.5mm的工件装夹在机床工作台上,进行深径比为11的微细深小孔加工。先通过单因素实验法研究开路电压、伺服参考电压、电容及电流对SiCp/Al和Al2024合金的加工效率及电极损耗的影响;再通过正交试验探究上述参数组合对SiCp/Al加工孔径的影响。

表1 实验基本参数

2 实验结果和分析

实验主要研究开路电压、伺服参考电压、电容及电流对SiCp/Al复合材料和Al2024合金的深小孔加工特性的影响。表1所示的基本参数在整个加工过程中均保持不变。单因素实验的因素水平取值见表2,其中,伺服电压比为伺服参考电压与开路电压的比值。实验结果均为3次实验后取平均值所得。

表2 单因素实验因素水平表

2.1 电参数对加工效率的影响

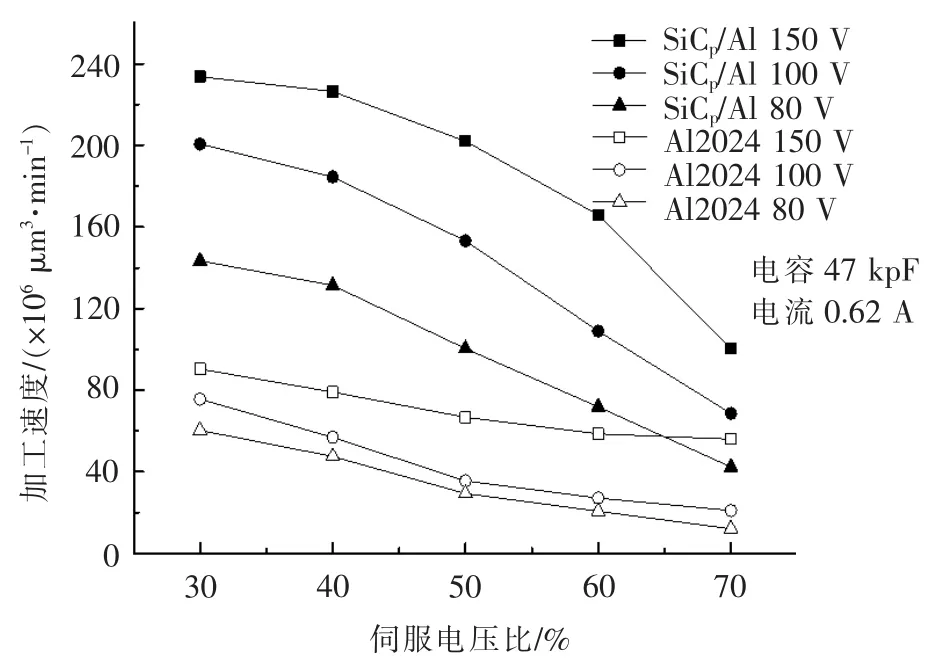

由图2可知,SiCp/Al与Al2024合金的加工速度会随着开路电压的增加及伺服参考电压的降低而提高。根据RC脉冲电源能量公式:

式中:W为电源放电能量;C为放电电容;U为开路电压。可知,当开路电压越大,RC脉冲电源所释放的能量越大,单位脉冲所能蚀除的材料就越多,加工速度越快。对伺服参考电压而言,主要影响加工间隙的大小,当伺服参考电压越小时,加工间隙越小,而小的加工间隙可有效提高电火花的击穿概率,提高加工速度。

图3反映了电容对加工速度的影响规律。可看出,SiCp/Al和Al2024合金的加工速度都随着电容的增加呈先增加、后降低的趋势。这是因为当电容值越大时,脉冲电源所释放的能量越大,但同时也延长了电容充放电的时间;当电容值较小时,影响加工速度的主要因素是脉冲能量,此时,脉冲能量对加工速度的影响远大于充放电延时所带来的影响,加工速度会随着电容的增加而提高;而一旦电容超过临界值后,脉冲能量对加工速度的影响将逐渐小于充放电延时所带来的影响,此时,加工速度会随着电容的增加逐渐降低。

图2 伺服电压比对SiCp/Al和Al2024合金深小孔加工速度的影响规律

图3 电容对SiCp/Al和Al2024合金深小孔加工速度的影响规律

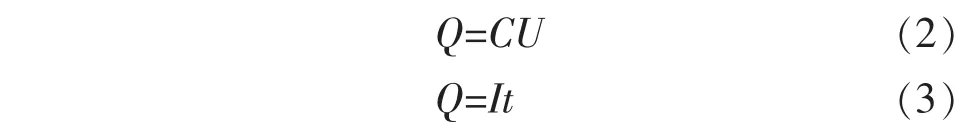

电流对加工速度的影响规律见图4。可看出,SiCp/Al及Al2024合金的加工速度都随着电流的增加而提高。根据公式:

式中:Q为电容充电电荷。可知,当电压和电容一定时,电流的大小主要影响了电容的充放电时间。当电流越大时,充电时间越短,电源放电频率越快,在相同时间内所能蚀除的材料越多,加工效率越高。

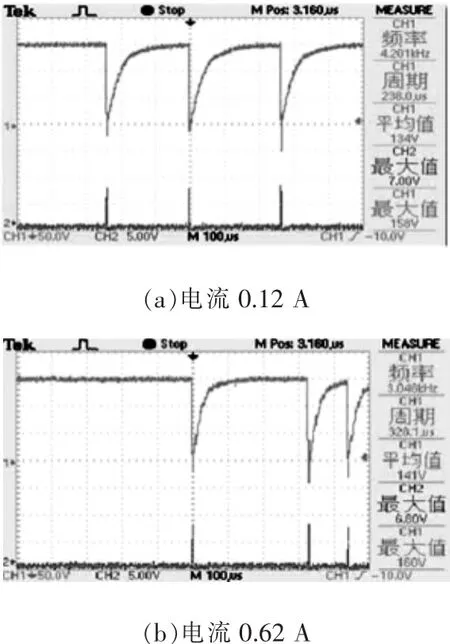

图5是在电流为0.12、0.62 A时加工SiCp/Al的波形图。可看出,它们对47 kpF电容充电的时间分别约为250μs和150μs。且从图4可看出,电流为0.62 A时的加工速度与电流为0.12 A时的加工速度的比值近似5∶3。

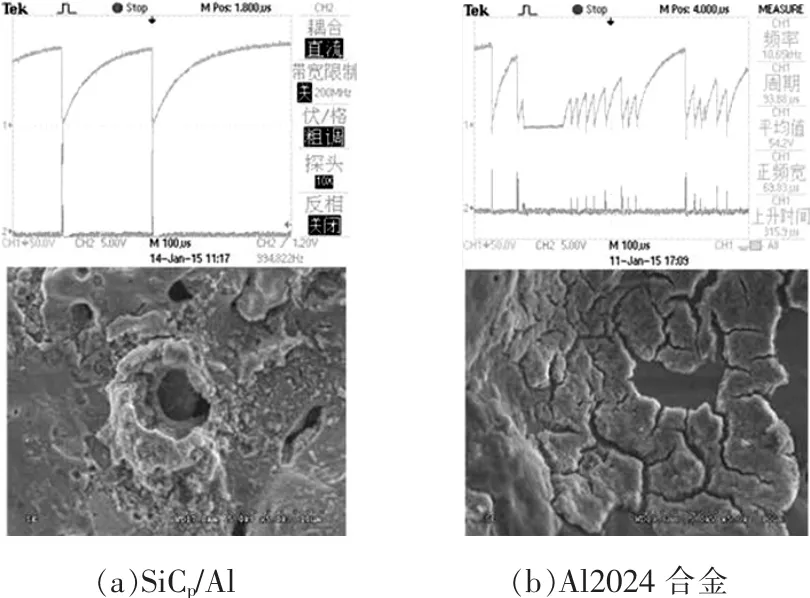

但在同等加工条件下,SiCp/Al复合材料的加工速度明显高于Al2024合金的加工速度,主要有以下两点原因:首先,从图6所示的放电波形可看出,加工SiCp/Al时电源放电充分,而加工Al2024合金时则出现了十分严重的短路和放电不充分的现象;其次,在去除方式上,Al2024合金主要以高温熔化及电火花爆炸的形式去除,在其表面会产生大量的裂纹,而SiCp/Al中因含有SiC颗粒,除了基体以熔化及爆炸的形式去除外,还带有SiC颗粒的整体性脱落,形成较大的凹坑,大大提高了加工速度。

图4 电流对SiCp/Al和Al2024合金深小孔加工速度的影响规律

图5 不同电流时的电源放电波形

图6 SiCp/Al和Al2024合金深小孔加工放电波形及内壁形貌

2.2 电参数对电极损耗的影响

如图7所示,加工SiCp/Al与Al2024合金的电极损耗都随着开路电压的增加而增大。这是因为当开路电压越大时,单个电源脉冲释放的能量越大,而电火花加工是一个正负极相互作用的过程,在加快蚀除工件的同时也加快了电极的自身损耗;且能量越大,加工间隙所集聚的热量也越大,当热量无法及时扩散时,也会加剧工具电极的自身损耗。而伺服参考电压主要影响的是加工间隙的击穿概率,对电极损耗方面的影响不大。

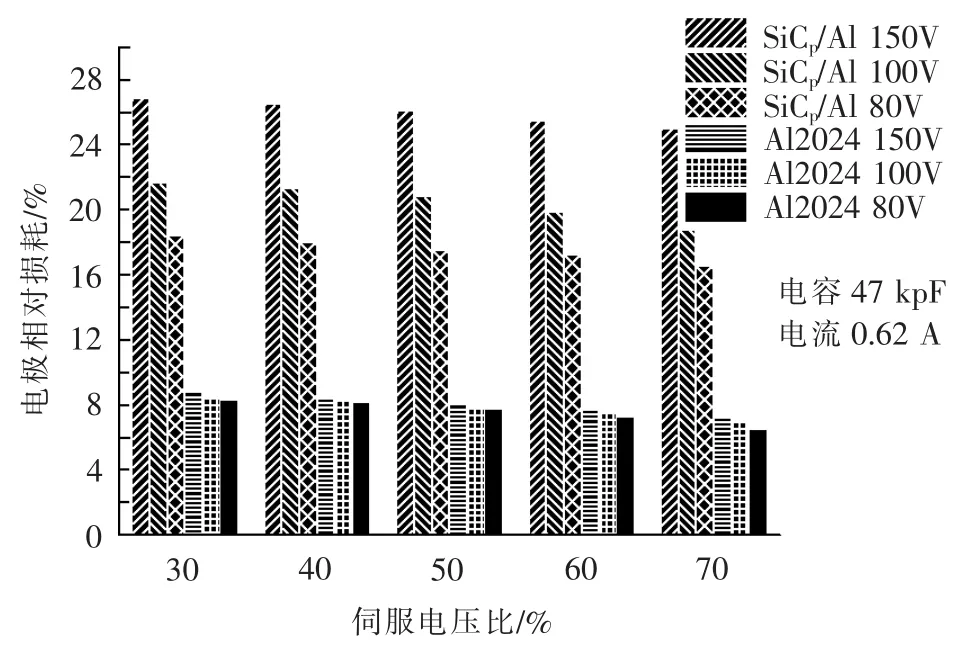

图7 伺服电压比对SiCp/Al和Al2024合金深小孔加工电极损耗的影响规律

电容对电极损耗的影响见图8。可看出,加工SiCp/Al与Al2024合金的电极损耗都随着电容的增加而增大。这与电压对电极损耗造成的影响是相似的。当电容越大时,电源产生的能量越高,电极损耗越多。

图8 电容对SiCp/Al和Al2024合金深小孔加工电极损耗的影响规律

图9是电流对电极损耗的影响规律。可看出,随着电流的增加,加工SiCp/Al和Al2024合金的电极损耗总体呈上升趋势,但最后会趋于平缓。这是因为电流主要影响的是电源的充放电频率,电流越大,电源充放电时间越短,反之亦然。当电流较小时,加工间隙有足够的时间进行消电离,拉弧不易发生;但随着电流的持续增大,充放电时间越来越少,引起拉弧的几率变大,加工环境变差,电极损耗增加,加工过程变得极不稳定;若继续增大电流,对工件加工表面会造成严重的烧蚀,应尽量避免。

图9 电流对SiCp/Al和Al2024合金深小孔加工电极损耗的影响规律

但在相同的加工条件下,SiCp/Al深小孔加工的电极损耗约为Al2024合金深小孔加工电极损耗的3~4倍,且电极损耗随参数变化得更剧烈。这主要是因为在SiCp/Al中含有大量的SiC颗粒,一旦脱落进入加工间隙,将使加工环境变差,尤其是在深小孔加工中,加工屑更难排出,易引起拉弧或集中放电现象,大大增加了电极损耗。

2.3 电参数对孔径大小的影响

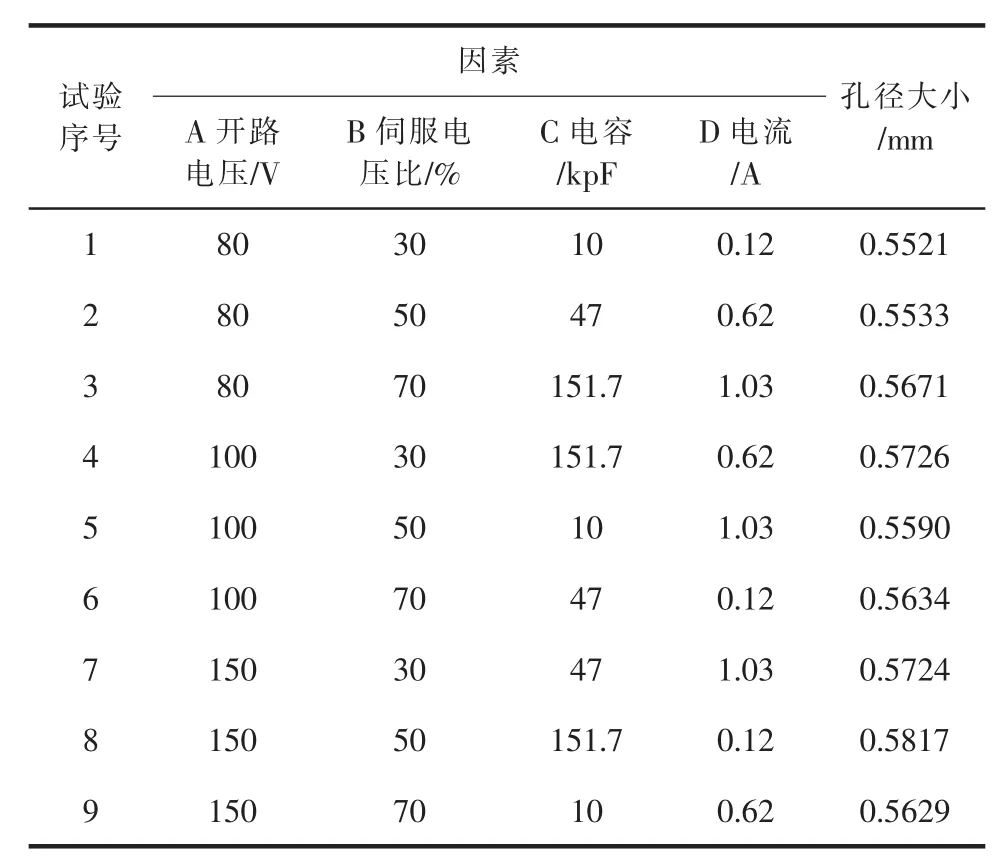

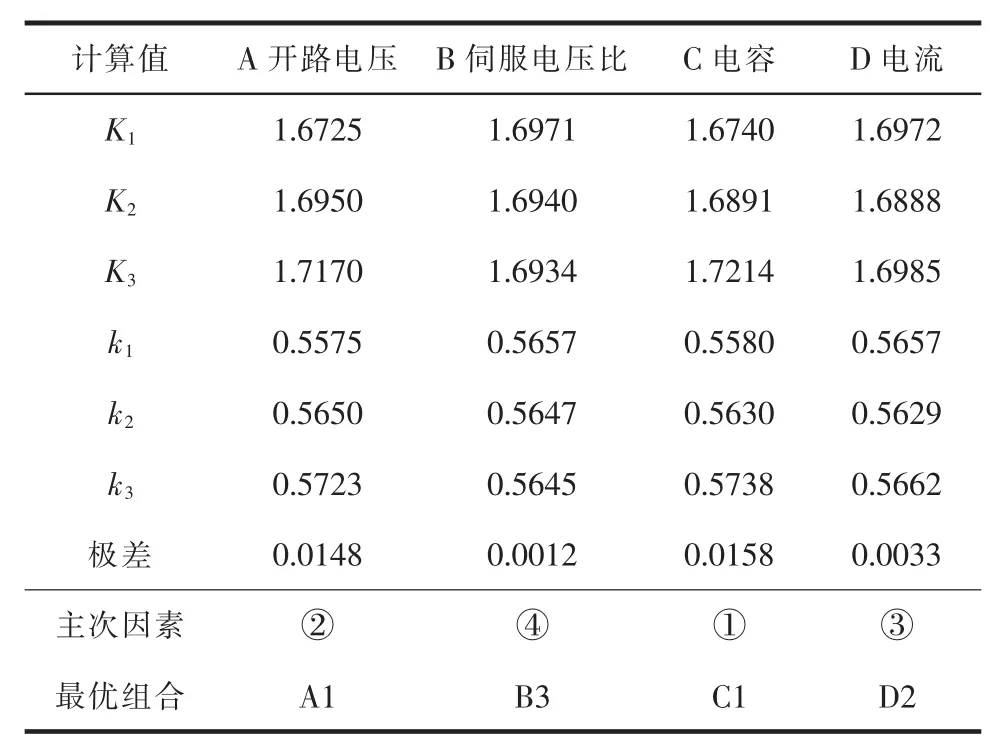

为探究各参数组合对SiCp/Al深小孔加工孔径大小的影响,设计了正交试验。将开路电压、伺服电压比、电容和电流划分为3个水平,具体取值情况及结果分析见表3~表5。

表3 正交试验各电参数变量水平取值

实验结果表明:开路电压与电容对加工孔径的影响较大,而电流和伺服参考电压对孔径的影响要小得多;同时,实验还得出开路电压80 V、伺服参考比70%、电容10 kpF、电流0.62 A为SiCp/Al深小孔加工的最优参数组合。图10是在上述最优参数组合条件下加工得到的深小孔电镜图。可看出,孔的一致性很好。

3 结论

本文基于高速主轴电火花内冲液深小孔加工机床,分别研究了开路电压、伺服参考电压、电容及电流对45%SiCp/Al和Al2024合金电火花深小孔加工的影响。由于SiCp/Al中存在SiC颗粒,导致其加工速度和电极损耗都比Al2024合金大,但它们随着电参数的改变而变化的趋势基本一致,即当电源放电能量越大、放电频率越高时,加工效率越高且电极损耗越大;其中,开路电压和电容对SiCp/Al加工孔径的影响大,而伺服参考电压和电流对加工孔径的影响不显著。最后,由正交试验得到开路电压80 V、伺服电压比70%、电容10 kpF及电流0.62 A为SiCp/Al深小孔加工的最优参数组合。

表4 试验结果

表5 试验结果分析

图10 加工SiCp/Al深小孔电镜图

[1]Rohatgi PK.Metalmatrix composites[J].Defence Science Journal,2013,43(4):323-349.

[2]Seo Y W,Kim D,Ramulu M.Electrical discharge machining of functionally graded 15-35vol%SiCp/Al composites[J].Materials and Manufacturing Processes,2006,21(5):479-487.

[3]Iosub A,Nagit G,Negoescu F.Tool wear investigation in electric discharge machining of Aluminum matric compositematerials[J].The Annals of"Dunarea De Jos" University of Galati Fascicle V,Technology in Machine Building,2009:225-228.

[4]Mohan B,Rajadurai A,Satyanarayana K G.Electric discharge machining of Al-SiC metal matrix composites using rotary tube electrode[J].Journal of Materials Processing Technology,2004,153-154:978-985.

[5]Hu F Q,Cao F Y,Song B Y,et al.Surface properties of SiCp/Al composite by powder-mixed EDM[J].Procedia CIRP,2013(6):101-106.

[6]祁立军.铝基复合材料电火花加工工艺研究[D].西安:西安工业大学,2010.

The Effect of Electrical Parameters on Processing Deep M icro-hole of the SiCp/A l

Lan Qihong,Wang Yukui,Wang Zhenlong,Liu Hongzheng

(School ofMechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

By the way of inner jetted electro-discharge machining,the effect of the electrical parameters(open-circuit voltage,servo reference voltage,capacitance and current)on material removal rate,tool wear rate and diameter of machining processing deep micro-holes of 45%SiCp/Al and Al2024 alloy were investigated.It turns out that when the power produces larger discharge energy and higher discharge frequency,the material removal rate and tool wear rate is more.But under the same machining conditions,the material removal rate and tool wear rate ofmachining SiCp/Al ismore than machining Al2024 alloy,in which the open-circuit voltage and capacitance impact the diameter of machining holes greatly.

EDM;electrical parameters;SiCp/Al;deep micro-hole

TG661

A

1009-279X(2015)03-0026-05

2015-03-31

国家自然科学基金资助项目(51275112)

兰起洪,男,1989年生,硕士研究生。