超超临界锅炉小径管焊缝的超声相控阵检测工艺

王维东,王亦民,孟倩倩,曹云峰,张振华

(1.徐州电力试验中心, 徐州 221000;2.国网安徽电力公司电力科学研究院, 合肥 230601;3.山东瑞祥模具有限公司 , 济宁 272400)

超超临界锅炉小径管焊缝的超声相控阵检测工艺

王维东1,王亦民2,孟倩倩3,曹云峰1,张振华1

(1.徐州电力试验中心, 徐州 221000;2.国网安徽电力公司电力科学研究院, 合肥 230601;3.山东瑞祥模具有限公司 , 济宁 272400)

根据锅炉小径管焊缝的缺陷分布范围,研制出系列超声相控阵检测的对比试块,并进行了模拟与自然缺陷的检测试验。测试采用φ1 mm横孔制作距离-波幅曲线,对不同外径与壁厚的内外壁缺陷进行定量与指示长度测定,修正了传统检测的误区,建立了超声相控阵小径管焊缝的检测工艺方法。

小径管焊缝;超声相控阵;缺陷;无损检测

随着超声相控阵技术声束偏转及聚焦性能的发展,压电复合材料、纳秒级脉冲信号可控制、数据处理分析、软件技术和计算机模拟等高新技术在超声相控阵成像领域中得到了综合应用[1-4],这虽然促进了超声相控阵检测技术的快速发展,但对应的专项检测工艺研究相对滞后。笔者根据锅炉受热面运行中频繁发生的小径管泄漏爆管事故的反馈信息,探讨了采用超声相控阵对小径管焊缝缺陷进行准确定量定位的工艺方法。

1 超声相控阵检测试块及仪器

1.1TY系列专用试块与传统试块的区别

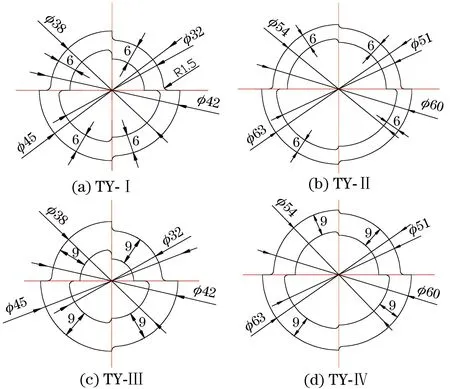

传统的以不同深度φ1 mm×20 mm(直径×长度)横通孔建立的距离-波幅(DAC)曲线不能真实反映管焊缝一、二次波反射的内外壁近表面的声压。试验中发现当面状缺陷分布在管截面内外部不同区域时,其回波声压存在差异,且声压差随着壁厚的增加而增大,故传统方法无法做到有效定量检测,不适应小径管的相控阵检测对比。研制的(TY-Ⅰ~TY-Ⅳ)对比试块,采用了组合系列试块的设计,将阶梯管部分和平块部分组合为一块试块,这样既能进行灵敏度测定、仪器调节、DAC曲线制作,又能对DAC曲线的内外壁反射声压进行修正。试块在四种规格管型的内外壁上加工深度×长度为1 mm×5 mm的等深模拟裂纹;并在相同规格管型的内外壁上加工φ1 mm×2 mm(直径×孔深)柱孔的参考试块,用于与φ1 mm×20 mm(直径×长度)横通孔进行当量比较,修正DAC曲线。对比试块的外观与尺寸示意分别如图1,2所示。

图1 TY系列对比试块外观及剖面尺寸示意

图2 四种不同管径TY系列对比试块的截面尺寸示意

1.2TY系列专用试块的设计

根据常用小径管焊缝壁厚与外径变化大的特点,设计了减小定量误差的变径管试块。按小径管材料适用范围选择20G和304奥氏体钢,采用数控一次成型技术加工形成不同外径的管型。

平块部分主要用于仪器、探头性能测定及DAC曲线制作,管型部分用于内外壁缺陷的对比及内外壁缺陷对DAC曲线的修正,以为质量评级验收提供依据。

管型部分参考小径管规格,将每个试块设计为4种外径、2种厚度的规格(图2)。例如φ38 mm小径管,按管径分为两种厚度,即6 mm和9 mm。检测时当壁厚为4~7 mm时可采用TY-Ⅰ试块;当壁厚为8~10 mm时,可采用TY-Ⅱ试块。

变径管部分与平块部分采用燕尾槽连接,平块部分上下端面设计为圆弧面,中间部位布置了深度分别为5,15,25 mm的3个φ1 mm×20 mm(直径×长度)的横通孔,用于相控阵仪器距离-波幅曲线(DAC)制作。

1.3相控阵检测系统

试验采用的超声波相控阵检测仪器具有脉冲回波技术,有16个独立发射和接收通道,能产生和显示S、A、B、C扫描图像,并能储存图像。探头(编号为7.5S16-0.5×10)参数为:激发晶片数为16;标称频率为7.5 MHz;校准声速为3 240 m·s-1;扇扫角度为35°~75°;激发频率为6 MHz;楔块声速为2 337 m·s-1;探头前沿为10 mm;有效孔径大小为15 mm。

1.4声束覆盖范围

对小径管进行相控阵扇形扫查时,应确定探头前端外沿至焊缝中心线的距离,保证扇形扫查中大角度声束(一次波)覆盖焊缝下部及热影响区,小角度声束(二次波)覆盖焊缝上部及热影响区,以达到对焊缝截面100%的检测。当探头对准焊缝并沿焊缝周向进行扫查时,为保证声束对焊缝的全覆盖,探头前端外沿距焊缝中心线应为10 mm,移动范围误差±2 mm。

1.5相控阵检测探头及楔块

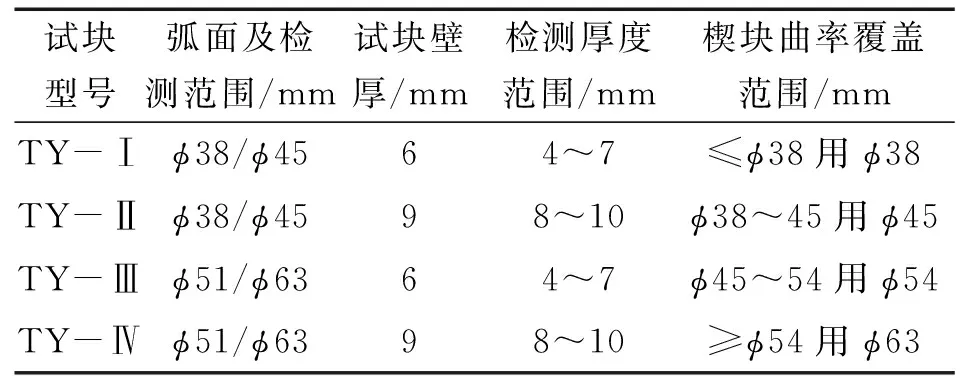

在保证扫查范围内有足够能量的前提下,应尽可能选择外形尺寸小的相控阵探头。为减少探头与试样管之间的耦合损失,楔块接触面应加工成与试块管曲率相近的曲面,参照试块外径,研制了8种规格分别为φ32,38,42,45,51,54,60,63 mm,且与管外圆周吻合的轴向楔块。根据被探管外径选择相近规格的楔块,楔块曲率的对应关系见表1。

1.6灵敏度校准设置

校准设置包括灵敏度校准和距离-波幅校准。

采用TY系列试块φ1 mm×20 mm(直径×长度)横通孔,将第一点波幅调整为80%波高,在此灵敏度下进行(DAC)曲线制作。DAC曲线的制作过程为:找出5 mm深处φ1 mm横通孔的最大波高,设为满屏的80%高度;以该波高为基准波高,保持灵敏度不变,依次探测深15,25 mm处的φ1 mm横通孔,找出最大反射波高;将不同深度及其对应的最大波高连接起来,即为DAC曲线。实际检测时应根据被探小径管的粗糙度补偿3~4 dB。

表1 楔块曲率的对应关系

2 探伤工艺

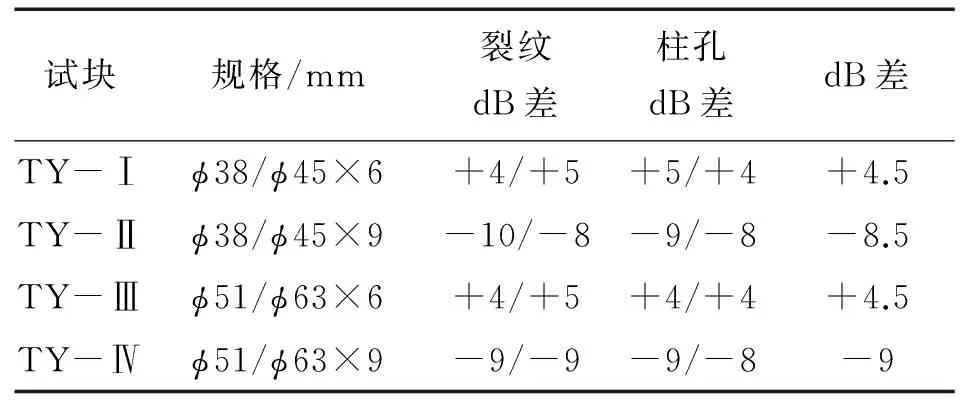

以φ1 mm×20 mm(直径×长度)横通孔制作的DAC曲线与TY试块内外壁1 mm×5 mm(深度×长度)模拟裂纹缺陷及φ1 mm×2 mm(直径×深度)平底柱孔的当量进行比较,结果见表2。注意:比较内外反射声压,内壁反射声压大于外壁反射声压时为“+”,反之为“-”。

表2 声压差比较

当管壁厚为6 mm时,内壁缺陷声压比外壁缺陷声压高4~5 dB;当壁厚为9 mm时,内壁缺陷声压比外壁缺陷声压低8~9 dB。检测时应根据内外壁缺陷声压差进行当量修正,以避免误判。

3 试验结果与分析

3.1试验结果

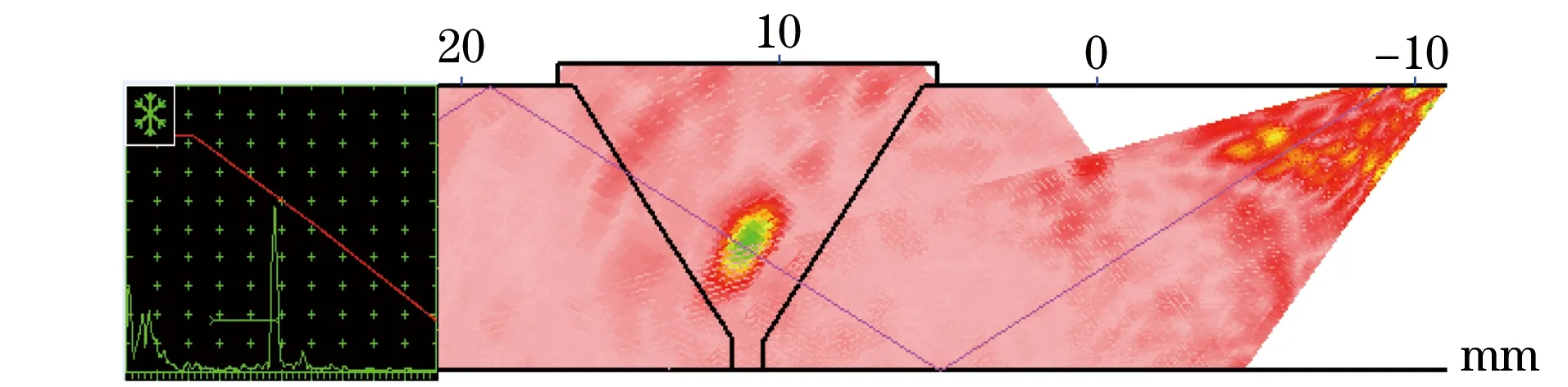

3.1.1体积型缺陷检测(自然缺陷)

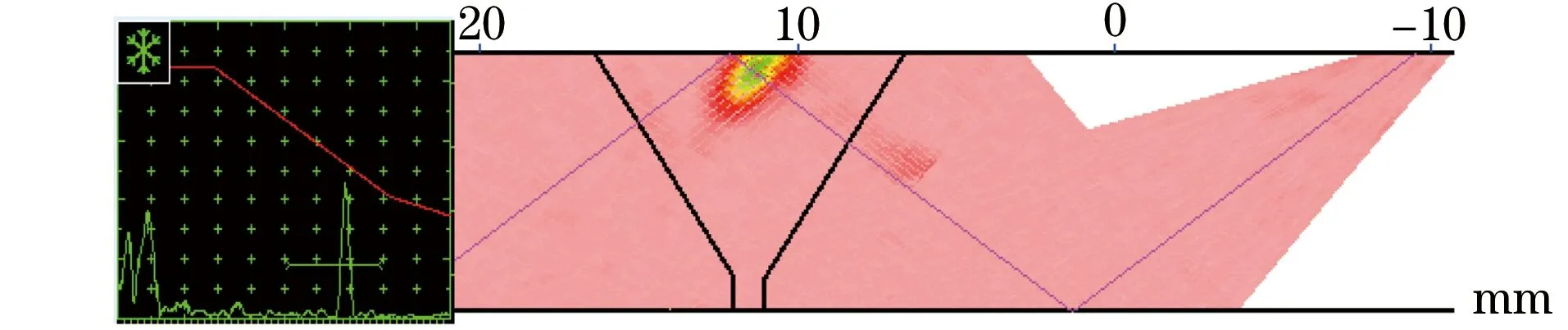

管编号:E3,规格φ54 mm×9 mm(管外径×壁厚),材质P91, X射线底片缺陷形象为单个点状夹渣。检测仪器显示为:入射角度59°、二次波、深度5.4 mm、灵敏度44 dB、缺陷波高DAC-4 dB。检测结果见图3。

图3 单个夹渣超声相控阵检测结果

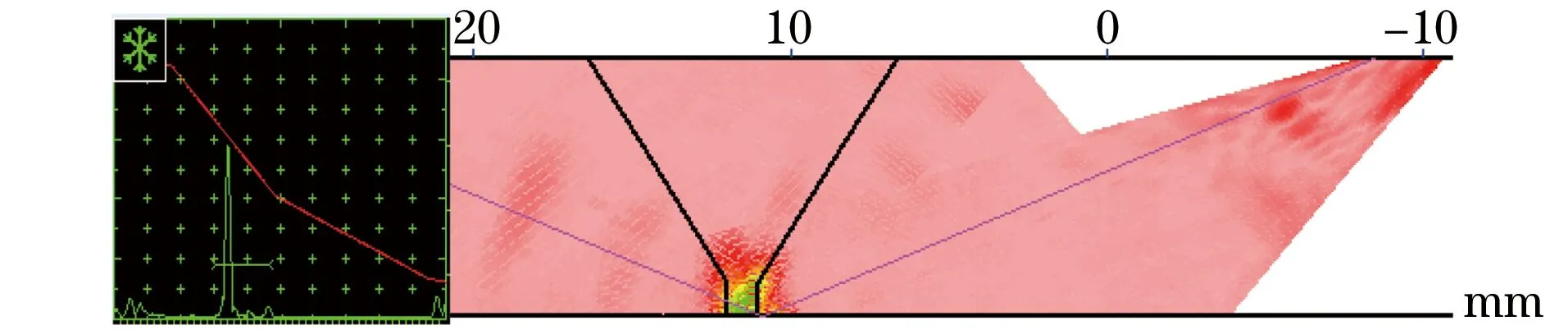

3.1.2根部未焊透检测(自然缺陷)

图4 根部未焊透超声相控检测结果

管编号:9082-1,规格φ42 mm×5 mm(管外径×壁厚),材质20G, X射线底片缺陷形象为焊缝根部未焊透。检测仪器显示为:入射角度72°、二次波、深度4.4 mm、灵敏度44 dB、缺陷波高 DAC-2 dB。检测结果见图4。

3.1.3根部横向裂纹检测(自然缺陷)

管编号:T1-1,规格φ38 mm×6.8 mm(管外径×壁厚),材质T23,X射线底片缺陷形象为根部横向裂纹。检测仪器显示为:入射角度47°、三次波、深度5.0 mm、灵敏度45 dB、缺陷波高DAC+4 dB。检测结果见图5。

图5 根部横向裂纹超声相控检测结果

找出横向裂纹的最强反射波,将波高调整至DAC曲线,增益6 dB,探头沿管轴线向前移;当波高降至DAC线时,做好探头中心标记,探头后移,当波高降至DAC曲线时,则视为横向裂纹的另一端,两标记点间的距离即为裂纹指示长度。

3.1.4管外壁体积型缺陷检测(模拟缺陷)

管编号:T1-1,规格φ51 mm×8 mm(管外径×壁厚),材质P91,缺陷为φ1 mm×2 mm(直径×深度)外壁柱孔。检测仪器显示为:入射角度50.3°、二次波、深度0.1 mm、灵敏度44 dB、缺陷波高DAC-2 dB。检测结果见图6。

图6 管外壁柱孔超声相控阵检测结果

3.1.5管内壁面状检测(模拟缺陷)

管编号:Z1,规格φ51 mm×8 mm(管外径×壁厚),材质P91,缺陷为内壁1 mm×5 mm(深度×长度)模拟裂纹。检测仪器显示为:入射角度67°、二次波、深度8.0 mm、灵敏度44 dB、缺陷波高DAC+5 dB。检测结果见图7。

图7 管内壁模拟裂纹超声相控阵检测结果

3.1.6管焊缝根部面状检测(模拟缺陷)

管编号:A12-2,规格φ63 mm×6 mm(管外径×壁厚),材质20G,缺陷焊缝根部1 mm×5 mm(深度×长度)模拟裂纹。检测仪器显示为:入射角度74°、一次波深度5.0 mm、灵敏度44 dB、缺陷波高DAC+4 dB。检测结果见图8。

图8 焊缝根部周向模拟裂纹超声相控阵检测结果

3.2试验分析

超声相控阵检测小径管的优势是可以确定缺陷在焊缝的空间位置,如能根据管截面上下部分的缺陷的声压差,以DAC曲线为基准线进行修正,则可以做到准确定量。

采用轴向探头检测,可以检测出与超声波声束平行的缺陷,但前提条件是,搜索到缺陷信号后确定其反射声压,前后移动探头以测定其长度;当指示长度大于5 mm,应判定为横向裂纹,当横向裂纹深度不小于2 mm时,可以检出缺陷。

4 结语

试验证明小径管内外壁缺陷反射波幅随着壁厚的增加声压差5~9 dB。传统的φ1横通孔建立的DAC曲线对内外壁缺陷定量误差大,易造成误判,研制了不同管径及壁厚的TY系列对比试块,用于修正DAC曲线,实现了小径管焊缝缺陷的准确定量。

[1]李阳,唐创基,李男.相控阵超声检测技术在海洋工程小径管对接焊缝检验中的应用[J].无损检测,2013,35(9):41-44.

[2]刘冬冬,师芳芳,张碧星.超声相控阵技术在管材检测中的应用[J].无损检测,2013,35(5):1-11.

[3]潘亮,董世运,徐滨士,等.线阵探头相控阵超声检测[J].无损检测,2013,35(10):6-9.

[4]孙霓,刑耀淇,陈以方.基于PCIE总线的超声相控阵检测系统[J].无损检测,2014,36(6):1-5.

Ultrasonic Phased Array Testing for Small Diameter Tube Weld of Ultra-supercritical Boiler

WANG Wei-dong1, WANG Yi-min2, MENG Qian-qian3, CAO Yun-feng1, ZHANG Zhen-hua1

(1.Xuzhou Power Test Center, Xuzhou 221000, China;2.State Grid Anhui Electric Power Research Institute, Hefei 230601, China;3.Shandong Ruixiang Mould Co., Ltd., Jining 272400, China)

A series of ultrasonic phased array inspection contrast test blocks were developed according to the distribution range of the boiler pipe weld defect, and at the same time tests were conducted on the simulation and natural defects, respectively. By making distance amplitude curve for 1mm diameter horizontal hole, we quantified and measured indicating length of defects both inside and outside of the tube with different diameter and thickness, and thus corrected the errors of the traditional detection and established the testing method of ultrasonic phased array for small pipe weld.

Pipe weld; Ultrasonic phased array; Defect; Nondestructive testing

2015-04-22

王维东(1948-),男,无损检测高级技师,主要从事电站无损检测工艺方法研究。

10.11973/wsjc201512012

TG115.28

A

1000-6656(2015)12-0049-04